Изобретение относится к технологии изготовления электрических машин и может быть использовано в электротехнической промышленности при изготовлении крупных явнополюсных синхронных компенсаторов и гидрогенераторов с газовым охлаждением.

Известен способ изготовления катушки полюса ротора электрической машины [1] В известном способе витки формируют из голой шинной меди прямоугольного сечения с двумя скосами на боковой стороне намоткой на ребро с расположением скосов на внешней, охлаждаемой в процессе работы машины образующей поверхности. После намотки катушку подвергают отжигу, формуют на оправке, изолируют по периметру стеклянной лентой, пропитанной эпоксидно-фенольным лаком, формуют внутреннюю и внешнюю образующие поверхности до получения габаритов, соответствующих габаритам готовой катушки, затем катушку собирают в приспособлении, на котором осуществляют прессовку изоляции витков в нагретом состоянии, затем производят запечку изоляции до полного отверждения и получения монолитной структуры катушки, охлаждаемую в процессе работы машины поверхность очищают от изоляции.

Однако в известном способе из-за прочного соединения витковой изоляции с образующей охлаждаемой в процессе работы машины поверхностью витков последующая чистка этой поверхности от отвержденной витковой изоляции технологически трудно выполнима и токсична. Особо сложна зачистка этой изоляции у катушки, выполненной из профильной меди с двумя скосами, что ограничивает область использования известного способа. Кроме того, при пуске и в рабочем режиме от центробежной силы катушка прижимается к изоляции полюсного башмака с большим усилием. В этом случае, когда силы трения между верхними витками катушки и изоляцией полюсного башмака от центробежной силы катушки превышают допустимые напряжения сдвига между слоями изоляции витков, при многократных циклах удлинения катушки от нагрева при номинальной токовой нагрузке и сокращения длины после снятия нагрузки возникает сдвиг витковой изоляции верхних витков и появление остаточной термомеханической деформации одного или двух верхних витков относительно общей длины катушки и, как следствие, возникновение витковых замыканий.

Полное удаление витковой изоляции с охлаждаемых поверхностей по всей высоте катушки снижает механическую прочность от сдвига витковой изоляции верхних витков.

В способе изготовления катушки полюса ротора электрической машины, согласно которому формируют витки из шинной меди прямоугольного сечения с двумя скосами на боковой стороне намоткой на ребро с расположением скосов на внешней, охлаждаемой в процессе работы машины образующей поверхности, формуют витки на оправке, изолируют их по периметру стеклянной лентой, пропитанной эпоксидно-фенольным лаком, формуют внутреннюю и внешнюю образующие поверхности до получения габаритов, соответствующих габаритам готовой катушки, термообрабатывают, опрессовывают по высоте и удаляют изоляцию с охлаждаемой поверхности, предложено для расширения технологических возможностей путем использования шинной меди различного профиля и упрощения технологии изготовления за счет исключения сцепления витковой изоляции с охлаждаемой поверхностью, перед изолированием витки покрывать эпоксидно-фенольным лаком, затем на внешнюю образующую поверхность наносить антиадгезионное покрытие, а после термообработки надрезать витковую изоляцию у основания скосов и удалять ее вместе с антиадгезионным покрытием. В качестве антиадгезионного покрытия можно использовать фторопластовую пленку.

Таким образом предлагаемый способ обеспечивает высокую механическую прочность витковой изоляции катушки и упрощение технологии изготовления катушки. Данный способ может быть использован при изготовлении катушки из шинной меди любого профиля и сечения, что расширяет его технологические возможности.

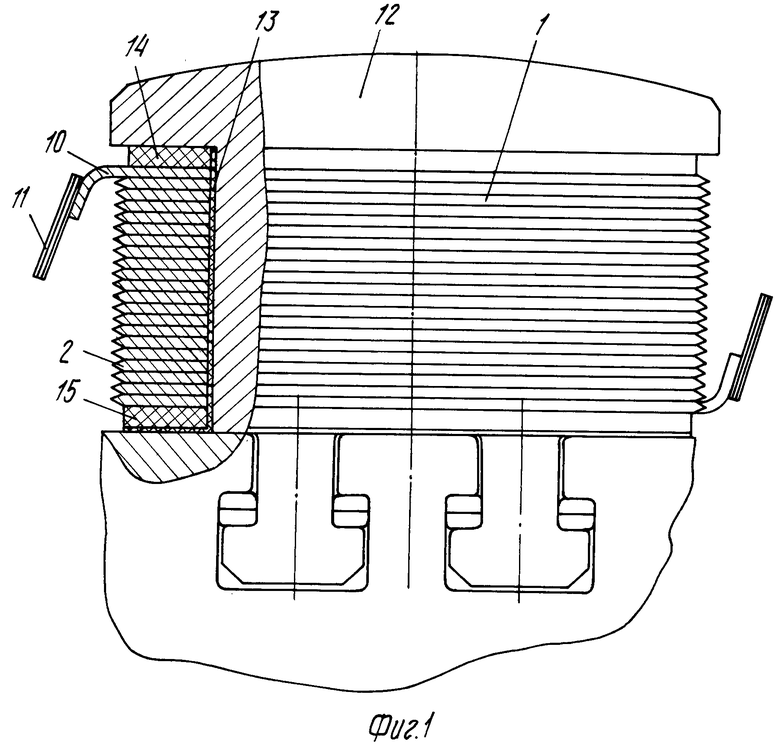

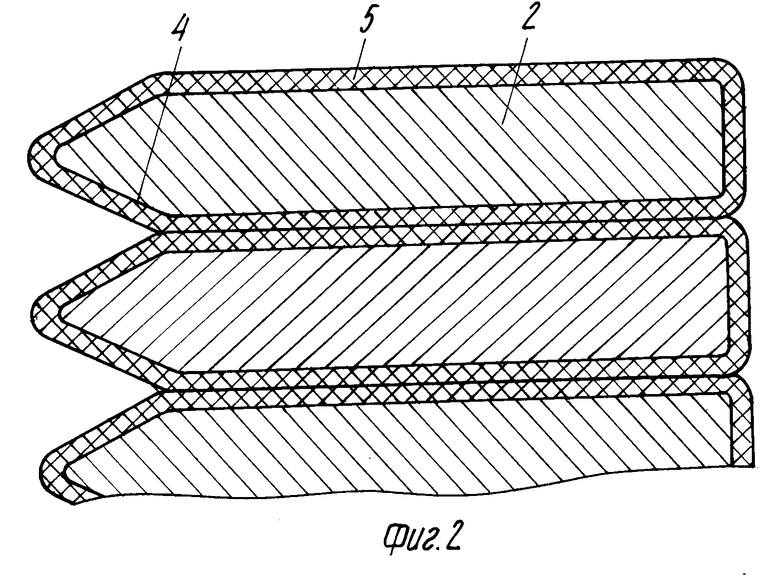

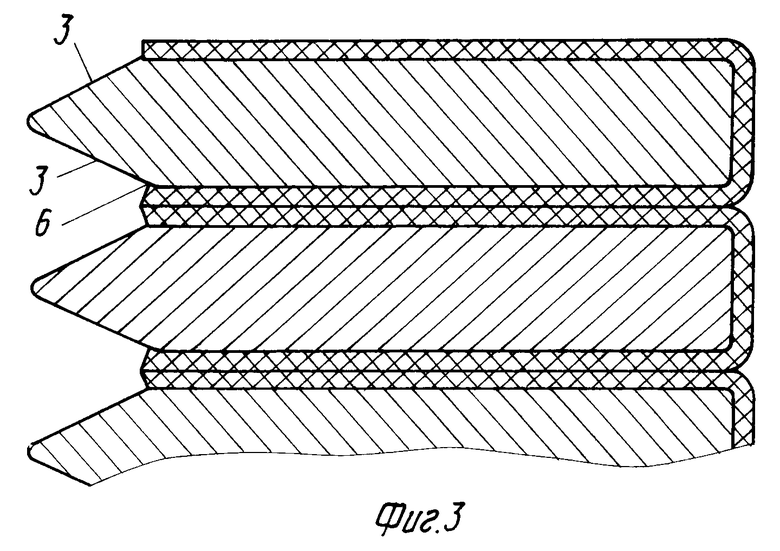

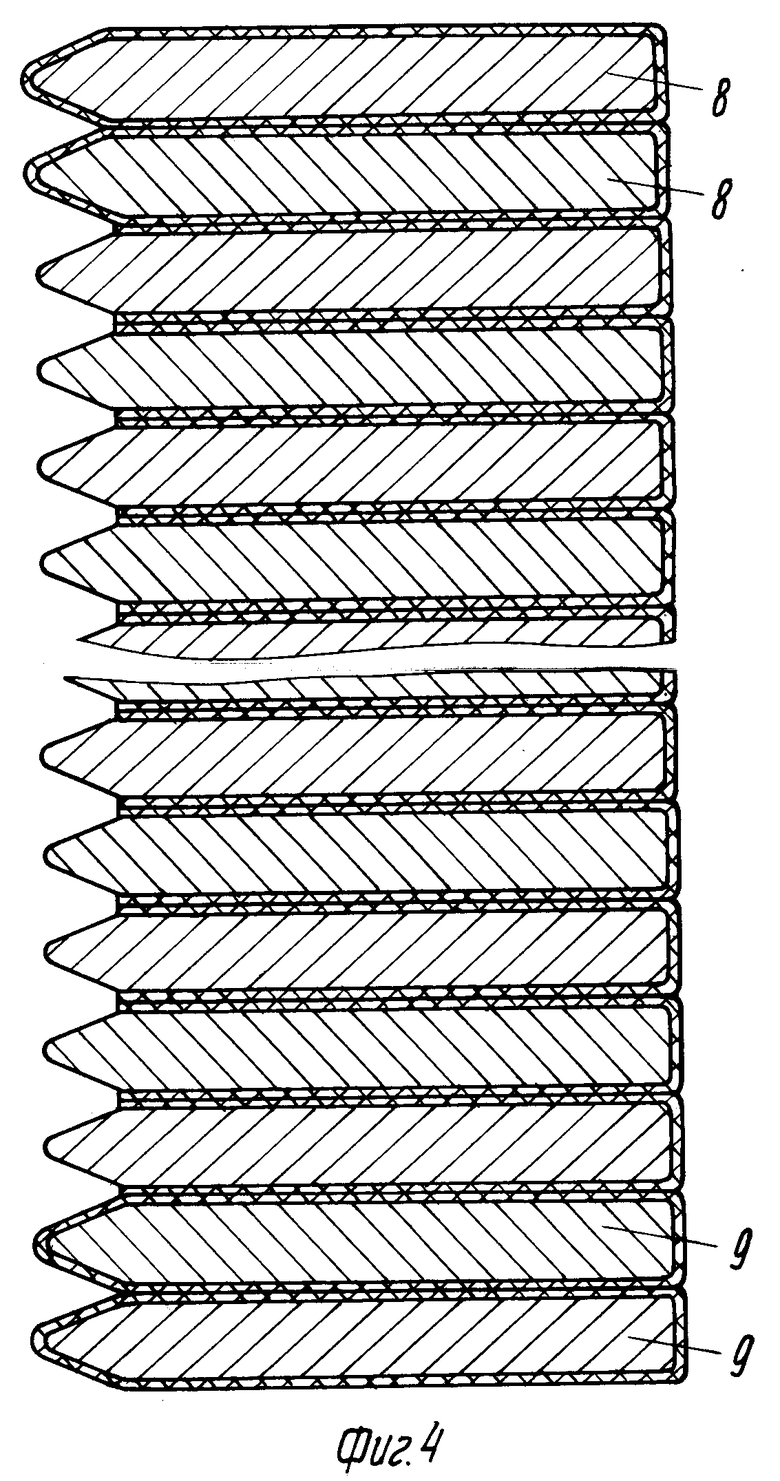

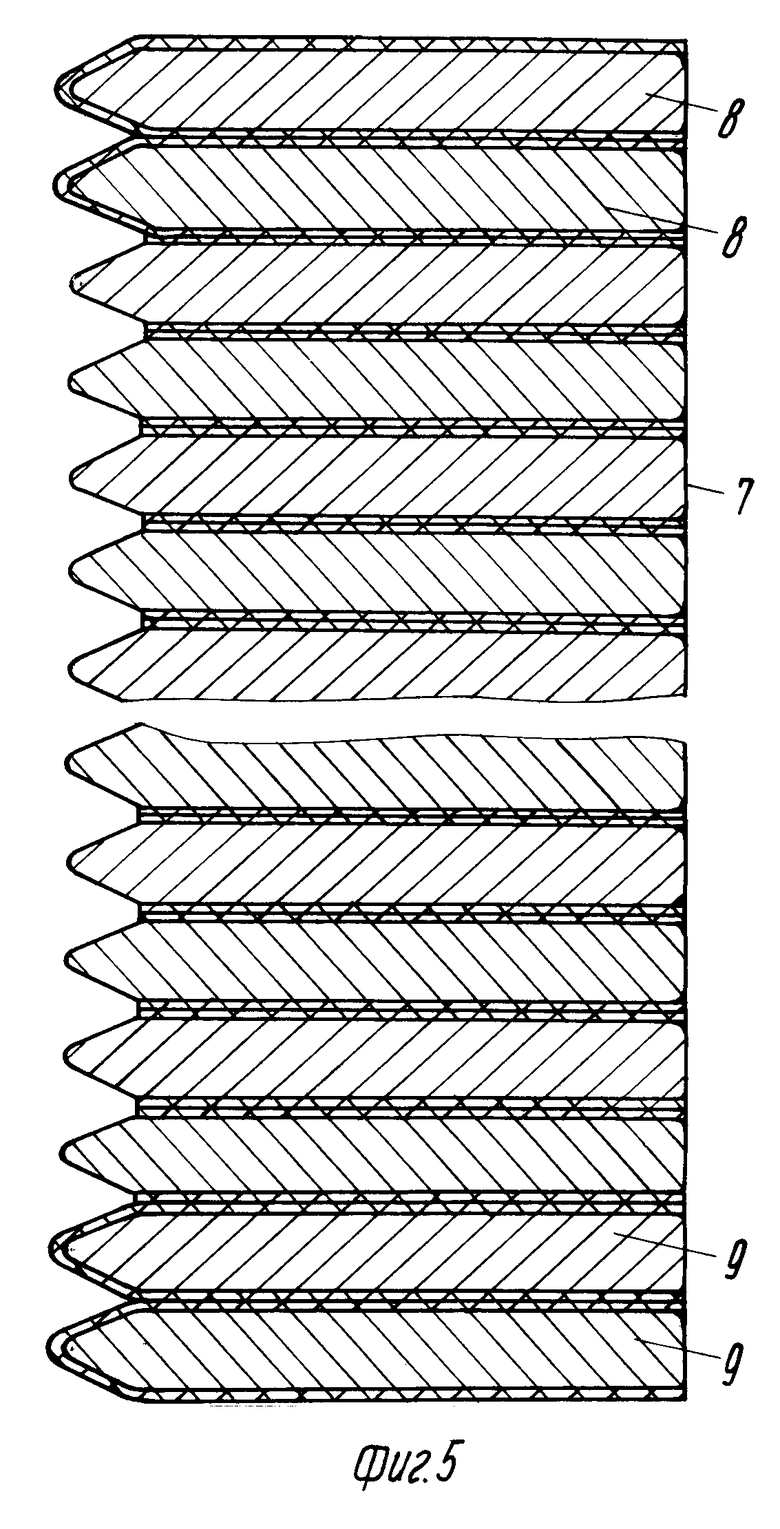

На фиг. 1 показан полюс электрической машины с катушкой; на фиг.2 часть катушки после термообработки, продольный разрез; на фиг.3 катушка после удаления витковой изоляции с образующей охлаждаемой в процессе работы машины поверхности, продольный разрез; на фиг.4 катушка с изоляцией двух верхних и двух нижних витков, продольный разрез; на фиг.5 катушка для электрической машины с охлаждаемой в процессе работы внутренней образующей поверхностью, продольный разрез.

Способ изготовления катушки полюса ротора электрической машины осуществляют следующим образом.

На намоточном станке формируют витки катушки 1 из шинной меди 2 прямоугольного сечения с двумя скосами 3 намоткой на ребро, располагая скосы на внешней, охлаждаемой в процессе работы машины образующей поверхности для увеличения вентилируемой поверхности и, следовательно, улучшения условий охлаждения. Из-за ограниченной массы бухт с шинной медью (до 80 кг) катушку выполняют из нескольких частей, которые сваривают между собой в процессе намотки. Начало и конец катушки располагают в одной плоскости для упрощения выравнивания ее высоты при сборке на полюсе. После намотки витки покрывают изоляционным клеящим эпоксидно-фенольным лаком, а на поверхности скосов по всему периметру витков наносят антиадгезионное покрытие. В качестве этого покрытия используют фторопластоленту 4. При необходимости ленту 4 закрепляют стеклянной нитью. Для электрических машин с охлаждаемой в процессе работы внутренней образующей поверхностью антиадгезионное покрытие наносят на эту поверхность шириной, равной толщине меди витков. Затем изолируют витки стеклянной лентой 5, имеющей толщину 0,1 мм и пропитанной эпоксидно-фенольным лаком. Ленту укладывают внахлест на половину ее ширины по всему периметру витков. На радиусных участках витков, с внутренним радиусом не менее 1,2 ширины сечения меди, ленту укладывают с перекроем 3/4 ее ширины для увеличения толщины витковой изоляции на этих участках, что способствует более прочному скреплению смежных витков между собой на этих участках из-за повышенного давления в процессе термообработки запечки витковой изоляции под давлением и, следовательно, увеличивает сопротивляемость верхних витков от взаимного сдвига и повреждения витковой изоляции силами трения при удлинениях и сокращениях катушки в процессе нагрева и остывания во время работы электрической машины. После изолирования формуют внутреннюю и внешнюю образующие поверхности до получения габаритов, соответствующих габаритам готовой катушки. Для этого изолированную катушку собирают на приспособлении с сердечником, размеры которого соответствуют внутренним размером готовой катушки, а с внешней стороны витки прижимают к сердечнику прессующими боковыми упорами. На торцовые поверхности катушки сверху и снизу накладывают изоляционные шайбы и стальные прессующие кольца толщиной 40-50 мм и устанавливают на гидравлический пресс. На прессе нагревают катушку постоянным током до температуры запечки витковой изоляции (180-200оС) и производят опрессовку по высоте при давлении 20-25 МПа. Запечка изоляции обеспечивает монолитную структуру катушки после ее остывания. После термообработки и опрессовки катушку снимают и надрезают витковую изоляцию с образующих охлаждаемых в процессе работы машины поверхностей. На внешней образующей поверхности стеклянную ленту 5 надрезают у основания 6 скосов 3, а в машинах с внутренней охлаждаемой поверхностью 7 стеклянную ленту 5 надрезают по высоте. После подрезки изоляцию удаляют вместе с антиадгезионным покрытием, затем катушку покрывают изоляционным лаком воздушного отверждения, например глифталевым лаком.

В крупных электрических машинах длина катушки более 2 м. В работе скорость ротора достигает 90 м/с и более, при этом катушки полюсов в рабочих режимах подвергаются большим температурным удлинениям (5-6 мм и более). Для повышения механической прочности изоляции антиадгезионное покрытие наносят на охлаждаемую поверхность, расположенную между двумя верхними 8 и двумя нижними 9 витками, а витковую изоляцию на двух верхних и двух нижних витках не подрезают (фиг. 4). Выводы 10 катушки выполняют из отрезков шинной меди толщиной, равной толщине меди витков, вставляют в пазы витков на глубину 10-15 мм и припаивают встык серебряным припоем ПСР-45. К выступающим концам выводов 10 приклепывают и припаивают оловянным припоем ПОС-40 гибкие элементы 11 толщиной 3-4 мм, набранные из медных пластин толщиной 0,3-0,5 мм. Верхние и нижние выводы 10 и 11 располагают по обеим концам катушки, в зонах до радиуса скругления витков. Готовую катушку 1 устанавливают на сердечник полюса 12, изолированный твердопрессованными коробами 13 по высоте сердечника. На торцовую поверхность катушки, прилегающую к полюсному наконечнику, устанавливают электроизоляционную шайбу 14, а на торцовую поверхность катушки со стороны остова ротора устанавливают электроизоляционную шайбу 15. Шайбы выполнены из стеклотекстолита толщиной 12-14 мм. Между катушкой и изоляцией сердечника забивают стеклотекстолитовые прокладки для уплотнения катушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛЮС РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЕГО ОБМОТКИ ВОЗБУЖДЕНИЯ | 1991 |

|

RU2024158C1 |

| КАТУШКА МАГНИТНОЙ СИСТЕМЫ СТАТОРА ЯВНОПОЛЮСНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2005 |

|

RU2296408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК С ТОРЦЕВЫМ ОХЛАЖДЕНИЕМ ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ УСТАНОВОК | 1991 |

|

RU2037897C1 |

| КАТУШКА МАГНИТНОЙ СИСТЕМЫ СТАТОРА ЯВНОПОЛЮСНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2306655C1 |

| Катушка силового трансформатора | 1976 |

|

SU597011A1 |

| СТАТОР ВЫСОКОВОЛЬТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2026594C1 |

| Способ изготовления статора электрической машины | 1989 |

|

SU1775803A1 |

| Стержень обмотки статора электрической машины | 1976 |

|

SU690591A1 |

| Компенсационная катушка электрической машины | 1989 |

|

SU1723631A1 |

| БЕСПАЗОВЫЙ СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1997 |

|

RU2120172C1 |

Использование: в электромашиностроении при изготовлении электрических катушек. Сущность изобретения: витки катушки фомируют из шинной меди намоткой на ребро с расположением скосов на внешней, охлаждаемой в процессе работы машины поверхности, формируют витки на оправке, покрывают эпоксидно-фенольным лаком, наносят антиадгезионное покрытие - фторопластовую ленту на образующие, охлаждаемые в процессе работы машины поверхности, расположенные между двумя верхними и двумя нижними витками, изолируют витки по периметру стеклянной ленты, пропитанной эпоксидно-фенольным лаком, формуют внутреннюю и внешнюю образующие поверхности до получения габаритов, соответствующих габаритам готовой катушки, термообрабатывают, опрессовывают по высоте, надрезают витковую изоляцию у основания скосов и удаляют ее вместе с антиадгезионным покрытием. 1 з.п.ф-лы, 5 ил.

| Зунделевич М.И | |||

| и Прутковский С.А | |||

| Гидрогенераторы | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Л.: Энергоиздат, с.212-230. | |||

Авторы

Даты

1995-05-27—Публикация

1992-04-09—Подача