Изобретение относится к способу модернизации существующего производства для получения мочевины, включающего первый реактор синтеза мочевины, связанный жидкостной коммуникационной линией с узлом испарения аммиака, котором проводится отделение свободного аммиака и карбамата, выходящих из реактора, из водного раствора мочевины, который содержит стадию обеспечения второго реактора синтеза мочевины однократного типа, обеспечивающего больший эффективный выход, чем указанный первый реактор синтеза мочевины.

Изобретение относится также к модернизированному устройству по производству мочевины, которое может быть организовано указанным выше способом.

Известно, что часто возникает потребность увеличения выхода и мощности производства мочевины на уже существующем предприятии. До настоящего времени было предложено несколько способов увеличения мощности путем модернизации действующего производства, например, предложенный настоящими заявителями способ, приведенный в Европейской заявке EP-A-0 479103.

В заявке EP-A-0 479103 описывается способ (процесс) получения мочевины, в котором аммиак высокой чистоты и диоксид углерода реагируют в первом реакторном пространстве (реакторе) и полученная таким образом реакционная смесь подается в секцию извлечения, а затем во втором реакторном пространстве (реакторе) осуществляют реакцию синтеза между менее чистыми реагентами, в значительной степени выделенными для проведения повторного цикла в узле извлечения (возвратная смесь).

В соответствии с указанной выше Европейской заявкой увеличения мощности действующего производства достигается установкой дополнительного однократного реактора с большим выходом (т.е. подаются реагенты, без рециркулирующей воды) параллельно с существующим реактором, который работает в соответствии с общей технологией рецикла (т.е. подают не только чистые реагенты, но и водный раствор карбамата после рецикла).

Несмотря на то, что таким путем можно добиться повышения мощности производства мочевины, тем не менее остается ряд проблем, которые препятствуют эффективной модернизации производства мочевины, включая секцию (зону) испарения аммиака.

Фактически, в соответствии с заявкой EP-A-0 479103, реакционную смесь, покидающую дополнительный реактор, нельзя подвергнуть обработке в секции испарения (отгонки) аммиака и она должна миновать его, что требует увеличения мощности секции (узла) извлечения, расположенного ниже двух реакторов синтеза, работающих параллельно, и приводит к значительному возрастанию уровня потребления энергии в процессе синтеза мочевины.

Итак, проблема, которая решается настоящим изобретением, состоит в необходимости разработки способа модернизации установки по производству мочевины, который позволяет существенно повысить мощность, уменьшая при этом общее необходимое энергопотребление созданного таким образом модернизированной установки.

Эта проблема решается по настоящему изобретению путем разработки указанного выше способа модернизации, отличающегося тем, что он включает стадии:

а) присоединение указанного второго реактора и верхней части (к месту входа потока) указанной секции отгонки аммиака, и к средствам для подачи высокочистого аммиака и диоксида углерода;

б) распределение общей мощности производства, чтобы разделить от 50 до 95% указанной мощности на указанный первый реактор синтеза мочевины, и от 5 до 50% на указанный второй реактор синтеза мочевины.

В соответствии с первым предпочтительным аспектом настоящего изобретения требуемое увеличение мощности и снижение энергопотребления одновременно достигаются при уменьшении загрузки существующего реактора и такой загрузке дополнительного реактора, при которой достигается повышение мощности производства.

Наилучшим вариантом является тот, когда дополнительный реактор является реактором однократного типа с частичным отводом тепла, образующегося при протекании реакции (неадиабатическим): одновременно этим способом повышается также общей выход модернизированной установки.

Другие аспекты и преимущества способа по настоящему изобретению станут более понятны из приведенного далее описания предпочтительного варианта осуществления изобретения, не ограничивающего настоящее изобретение, которое дано для пояснения со ссылками на приводимые рисунки, из которых:

Фиг. 1 представляет собой стандартную схему процесса производства мочевины, включающего секцию отгонки аммиака, который используется в аналоге;

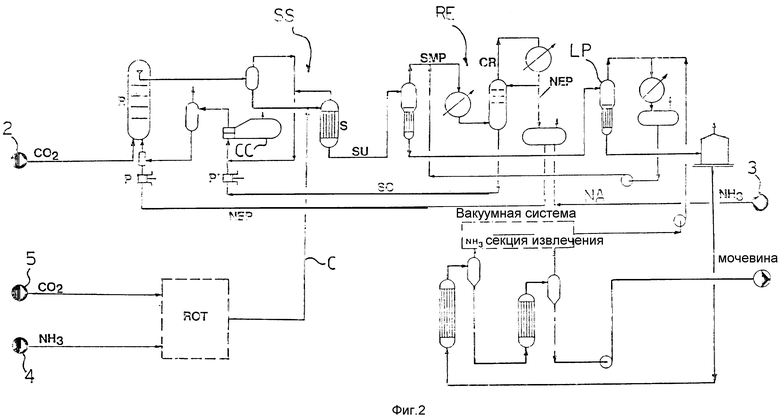

Фиг. 2 представляет собой схему процесса производства, в результате проведения модернизации установки представленной на фиг. 1, в соответствии с настоящим изобретением; и

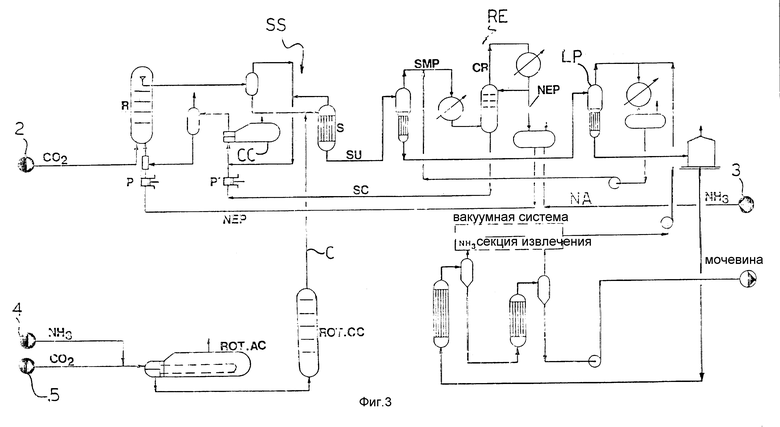

Фиг. 3 является схематическим изображением установки, показанной на фиг. 2, с неадиабатическим реактором однократного типа.

На фиг. 1, где показана установка, известная из аналога, обозначает реактор синтеза мочевины, в который с помощью устройств 2 и 3 подают, соответственно, чистый диоксид углерода и аммиак, который связан жидкостной коммуникацией с секцией отгонки аммиака (SS), включающего десорбер S (отгоночную секцию).

Большая часть карбамата, содержащегося в растворе мочевины, покидающем реактор R, и часть присутствующего несвязанного аммиака отгоняются в десорбере S и возвращаются в реактор, при этом получают раствор мочевины SU с относительно низким остаточным содержанием диоксида углерода (5-7% вес.), и относительно высоким содержанием аммиака (22-25% вес.).

Секция отгонки аммиака SS, в свою очередь, связана жидкостной коммуникационной линией с узлом выделения мочевины RE, который включает стадию перегонки при среднем давлении SMP, работающий под давлением 18-20 бар, ректификационную колонну CR и дистиллятор LP низкого давления, работающий под давлением около 4 бар.

В ректификационной колонне CR от раствора карбамата SC отделяется поток аммиака NEP высокой чистоты.

Для подачи чистого аммиака, полученного при смешении потока NEP и потока свежего аммиака NA, а также для рециклирования раствора карбамата SC в холодильник карбамата CC и затем в реактор синтеза R установлены, соответственно, насосы P и P'.

Основные технические характеристики при изобарном процессе отгонки (отделения) аммиака, осуществляемом на указанной выше установке, можно суммировать и следующем виде:

Давление синтеза, бар - 140-150

Мол. отношение аммиак/диоксид углерода в реакторе - 3,2-3,4

Мол. отношение вода/диоксид углерода в реакторе - 0,6-0,8

Температура в реакторе, oC - 180-190

Выход, % - 62-63

Потребление пара, кг на метрическую тонну мочевины - Около 900

Указанные выше значения считались вполне солидными и дальнейшее значительное улучшение процесса не представлялось возможным.

В соответствии с настоящим изобретением, установка, изображенная на фиг. 1, модернизируется путем:

а) размещения выше по течению от секции отгонки аммиака SS, второго реактора синтеза мочевины однократного типа ROT, имеющего больший эффективный выход, чем первый реактор синтеза мочевины R;

б) присоединения реактора ROT к секции отделения аммиака SS с помощью трубопровода C и средств 4 и 5 для подачи, соответственно, высокочистого аммиака и диоксида углерода;

в) распределение общей мощности производства в определенной пропорции, так что от 50 до 95% указанной мощности приходится на первый реактор синтеза мочевины R, а от 5 до 50% указанной мощности приходится на второй реактор синтеза мочевины ROT.

Схема организованной таким образом установки приведена на фиг. 2.

В соответствии с настоящим изобретением, параллельный реактор однократного типа ROT, который присоединяют выше по течению от десорбера S, может быть как реактором диабатического типа, так и реактором с частичным отводом тепла, выделяемого при реакции,

Для осуществления целей настоящего изобретения рабочее давление и температура в однократном реакторе ROT должны, соответственно, находиться в пределах от 230 и 270 бар и от 190 до 205oC.

Во всяком случае, в наилучшем варианте осуществления настоящего изобретения использование однократного реактора ROT с частичным отводом реакционного тепла оказывается наиболее предпочтительным для модернизации установки отделение аммиака.

На фиг. 3 показана модернизированная установка по производству мочевины, в которой параллельный реактор ROT состоит из двух секций: первичной секции ROT. AC, с отводом тепла, выделяемого при реакции; вторичной секции ROT.CC обычного типа.

Секция ROT.AC предпочтительно содержит реактор так называемого котлового типа.

В этой связи следует отметить, что использование реактора синтеза мочевины котлового типа в способе по настоящему изобретению предоставляет дополнительные преимущества, связанные с заметным снижением объема инвестиций, поскольку реактор такого типа можно запитывать существующими наносами для подачи аммиака, имеющими максимальное развиваемое давление, которое превышает рабочее давление в реакторе (260 бар против 240 бар).

В соответствии с другим аспектом настоящего изобретения можно получить, распределяя нагрузку между существующим реактором R и дополнительным однократным реактором ROT, среднюю степень конверсии заметно большую, чем на установке до ее модернизации.

Наиболее благоприятным является то, что это обеспечивает запас по перегрузке для основного оборудования установки в том числе десорбера S, конденсатора (холодильника) карбамата CC, стадии перегонки при среднем давлении SMP, а также существенное расширение "узких" мест (не проводя при этом модификацию основного оборудования), ограничивающих пропускную способность установки в целом.

В соответствии с настоящим изобретением общая мощность существующего производства распределяется в определенной пропорции, так что от 50 до 95% указанной мощности приходится на существующий реактор синтеза мочевины R, а от 5 до 50% указанной мощности приходится на дополнительный реактор синтеза мочевины ROT.

Наиболее предпочтительным является тот вариант, когда доля общей мощности производства, приходящаяся на реактор R, составляет от 55 до 65%, а доля, приходящаяся на однократный реактор ROT, составляет от 45 до 35%.

С целью лучше пояснить настоящее изобретение, ниже приводится не ограничивающий настоящее изобретение пример модернизации существующей установки, на которой предусмотрено отделение аммиака, с помощью 1500 метрических тонн мочевины в день.

Пример. Установку производства мочевины с отделением аммиака, с мощностью 1500 метрических тонн мочевины в день, включающая реактор синтеза R с рабочим давлением 145 бар, секцию отделения SS и секцию выделения RE, включающую дистилляторы среднего давления (SMP) и низкого давления (LP), работающих под давлением, соответственно, 18 и 4 бар, модернизируют таким образом, что его новая мощность производства составляет 1500 • 1,5 = 2250 метрических тон мочевины в день.

С целью уменьшить термическую нагрузку существующей секции отделения SS секции выделения RE (за исключением вакуумного узла) загрузка реакторов R и ROT распределяется следующим образом, мт/день мочевины:

Существующий реактор (R) - 1350

Дополнительный реактор (ROT) - 900

Итого - 2250

Рабочие характеристики реакторов представлены ниже:

а) до проведения модернизации

Существующий реактор R:

Мощность, мт/день - 1500

Молярное отношение аммиак/диоксид углерода - 3,6

Молярное отношение вода/диоксид углерода - 0,68

Выход, % - 62

Давление, бар - 145

Температура, % - 190

б) после проведения модернизации

б.1 Существующий реактор R:

Мощность, мт/день - 1350

Молярное отношение аммиак/диоксид углерода - 3,6

Молярное отношение вода/диоксид углерода - 0,75

Выход, % - 61

Давление, бар - 145

Температура, oC - 190

б.2 однократный реактор ROT:

Мощность, мт/день - 900

Молярное отношение аммиак/диоксид углерода - 3,6

Молярное отношение вода/диоксид углерода - 0

Выход, % - 75

Давление, бар - 242

Температура, oC - 193

Суммарный выход, получаемый из двух работающих параллельно реакторов, составляет

т.е., на 4,6% больше, чем выход на установке до ее модернизации.

При этом потребление пара сокращается, несмотря на увеличение мощности установки, приблизительно на 100-130 кг на одну метрическую тонну мочевины.

При проведении модернизации существующие десорбер S, секция выделения RE, включая стадию перегонки при среднем давлении SMP и дистиллятор низкого давления LP, а также конденсор карбамата CC не требует какой-либо модификации, чтобы соответствовать увеличению мощности производства.

Изобретение относится к технологии производства мочевины из аммиака и диоксида углерода. Установка содержит первый и второй реакторы для синтеза мочевины, секции разделения реакционной смеси, в том числе секцию отделения свободного аммиака и карбамата от водного раствора мочевины из продуктов реакции первого и второго реакторов. В качестве второго реактора установка включает реактор однократного типа с большей производительностью, чем производительность первого реактора синтеза мочевины, причем второй реактор параллельно подсоединен к первому реактору. В первом реакторе поддерживают давление около 150 бар и температуру около 190oC, а второй реактор обеспечивает давление около 240 бар и температуру около 195oС. Второй реактор содержит первичную секцию, включающую реактор котлового типа, который может обеспечивать частичный отвод теплоты реакции. Способ усовершенствования установки для производства мочевины заключается в том, что первый реактор синтеза мочевины соединяют жидкостной коммуникационной линией с секцией отгонки аммиака, предназначенной для отделения свободного аммиака и карбамата в потоке продуктов, выводимых из реактора, от водного раствора мочевины и подключают второй реактор синтеза мочевины однократного типа, имеющий более высокую производительность, чем указанный первый реактор. Общую производительность производства распределяют так, что первый реактор синтеза мочевины иммет производительность 50-95% от общей мощности, а производительность второго реактора составляет 5-50% от общей мощности. В результате повышается эффективность производства. 2 с. и 10 з.п.ф-лы, 3 ил.

| Устройство для сопряжения распределенных вычислительных систем | 1972 |

|

SU479103A1 |

| Способ получения мочевины | 1982 |

|

SU1428191A3 |

| Способ регулирования процесса флотации руд черных металлов с использованием свежей и оборотной вод | 1986 |

|

SU1458009A1 |

| US 3091637 A, 1963 | |||

| US 4670588 A, 1987 | |||

| Домкрат | 1967 |

|

SU497215A1 |

Авторы

Даты

1999-07-10—Публикация

1993-11-18—Подача