Изобретение относится к химии. Более конкретно, оно относится к химии, занимающейся синтетическими пластмассами на основе олефинов, в частности к способам получения синтетических смол, полученных полимеризацией чистого пропилена или пропилена в сочетании с другими альфа-олефинами.

Промышленный (коммерческий) полипропилен представляет собой обычно твердый, преимущественно изотактический, полукристаллический, термопластичный полимер, полученный полимеризацией пропилена на катализаторах Циглера-Натта. В указанном способе используют катализатор из неорганического соединения металлов групп I-III Периодической таблицы, например из алкила алюминия, и соединения переходного металла групп IV-VIII Периодической таблицы, например галогенида титана. Как правило, степень кристалличности полученного таким способом полипропилена, измеренная дифракцией рентгеновских лучей, составляет около 60% Использованный здесь термин "полукристаллический" обозначает степень кристалличности не менее около 5-10% (по данным дифракции рентгеновских лучей). Как правило, средневесовая мол.м. (Mw) обычно твердого промышленного полипропилена составляет 100000-4000000, а среднечисловая мол.м. как правило 40000 100000 (Mn). Кроме того, температура плавления обычно твердого промышленного полипропилена составляет около 162оС.

Хотя промышленный полипропилен обладает многочисленными полезными качествами и преимуществами, он не обладает прочностью расплава или деформационным упрочнением (увеличение сопротивляемости растяжению при растягивании расплавленного материала). Поэтому существуют различные недостатки в способах его переработки в расплавленном состоянии; эти недостатки включают в себя образование узорчатой кромки при получении покрытий на бумаге или других субстратах способом высокоскоростной экструзии, прогиб листа и локальное утоньшение при термическом формовании расплава, нестабильности потока при соэкструдировании тонкослойных структур. В результате использование полипропилена в таких областях, как, например, получение покрытий способом экструзии, формование выдуванием, формование экструдированием и термическое формование, является ограниченным.

На предшествующем уровне техники известен низкомолекулярный, аморфный (преимущественно атактический) полипропилен с разветвленным строением молекул. Указанный пропилен получают, используя катализаторы Циглера-Натта. Однако средневесовая мол. м. этого пропилена составляет не более 20000; указывается, что, как правило, вязкость полимера (при 20оС) лежит в пределах от вязкости легкого смазочного масла до вязкости тяжелого масла, или даже смол, имеющих пластическую или полужидкую природу. Известно, что этот полимер используют в качестве компонента смесей, а также для улучшения индекса вязкости смазочных масел.

Промышленный кристаллический полипропилен может иметь линейное строение. То есть, молекулы полимера представляют собой цепи, состоящие из пропиленовых звеньев, и не содержащие боковых цепей, состоящих из пропиленовых звеньев.

В данной области техники предпринимался ряд попыток исправить недостатки, связанные с отсутствием прочности расплава у промышленного полипропилена.

Известен способ, согласно которому, он состоит в смешении промышленного линейного полипропилена с полиэтиленом низкой плотности, который обладает требуемой прочностью расплава или деформационным упрочнением, или с указанным полиэтиленом и другими полимерными соединениями. Хотя этот способ приводит к некоторым улучшениям, он не является предпочтительным.

Другой способ улучшения характеристик расплава линейного полипропилена состоит в том, что линейный полипропилен разлагают, действуя на него в воздушной среде ионизирующим излучением с суммарной дозой от около 0,01 до около 3 Мрэд (что эквивалентно от около 0,012 до около 3,6 Мрад), причем эта доза должна быть меньше дозы, которая вызывает гелеобразование. В указанном способе раскрывается, что разрушенный воздействием излучения линейный полипропилен можно экструдировать и вытягивать со значительно более высокими линейными скоростями без резонанса при вытяжке экструдата и без колебаний подачи в экструдере. Однако образование шейки (сужения) в случае облученного в среде воздуха линейного полипропилена значительно сильнее, чем в случае необлученного линейного полипропилена.

Имеется ряд источников, в которых раскрывается обработка линейного полипропилена ионизирующим излучением. В основном в этих источниках получаемый в результате полимер описывается или как разрушенный (в результате разрыва цепей), или как сшитый (в результате сшивания линейных цепей фрагментами разрушенных цепей). В Европейской патентной заявке N 190899 (I) описывается высокомолекулярный длинноцепной разветвленный полипропилен, полученный облучением линейного полипропилена ионизирующим излучением с высокой энергией. Разветвленный полимер имеет боковые цепи со свободными концами, не содержит гель-фракции и обладает упрочнением продольной вязкости при деформации.

Аналогично имеется ряд источников, в которых раскрывается обработка линейного полипропилена перекисями. В этих источниках раскрывается или разрушение, или сшивка полипропилена при вызванном нагревом или УФ-излучением распаде перекиси. Как правило преобладающей реакцией является разрушение. Разрушение полипропилена термическим разложением перекисей является обычным способом, используемым для сужения молекулярномассового распределения линейного кристаллического полипропилена. Как правило, получаемый при этом продукт состоит из линейных цепей полипропилена и имеет как меньшую средневесовую, так и меньшую среднечисловую мол.м. Как правило реакцию проводят при температуре выше температуры плавления полипропилена, т.е. выше 162оС. Если сшивка инициируется УФ-излучением, можно использовать более низкие температуры. Однако снижение температуры приводит к уменьшению скорости распада перекисного инициатора, что приводит к снижению концентраций радикальных фрагментов полипропилена и уменьшает подвижность этих радикальных фрагментов, это затрудняет их рекомбинацию. Хотя не определен нижний предел температуры, низшая из приведенных температур дана для сшивки перекисями при облучении УФ-излучением и составляет 10оС, причем оптимальная температура для эффективной сшивки составляет 65-80оС.

Изобретение предлагает практический способ превращения обычно твердого, имеющего структуру от аморфной до преимущественно изотактической, полукристаллического линейного полипропилена в обычно твердый, не содержащий гельфракции, имеющий структуру от аморфной до преимущественно изотактической, полукристаллической полипропилен, молекулярные цепи которого содержат значительное количество длинных боковых цепей со свободными концами, состоящих из пропиленовых звеньев. Более конкретно оно включает в себя способ превращения обычно твердого, не содержащего гель-фракции, имеющего строение от аморфного до преимущественно изотактического, полукристаллического полипропилена в обычно твердый, не содержащий гель-фракции, имеющий строение от аморфного до преимущественно изотактического, полукристаллический полипропилен, имеющий показатель разветвленности менее 1 и обладающий значительным упрочнением продольной вязкости при деформации.

В более широком аспекте изобретение включает в себя способ превращения обычно твердого, высокомолекулярного, не содержащего гель-фракции пропиленового полимерного материала, в обычно твердый, высокомолекулярный, не содержащий гель-фракции пропиленовый полимерный материал, имеющий показатель разветвленности менее 1 и обладающий значительным упрочнением продольной вязкости при деформации.

Использованный здесь термин "пропиленовый полимерный материал" означает полимерный материал, выбранный из группы, которая состоит из (а) гомополимеров пропилена; (б) статистических сополимеров пропилена и олефина, выбранного из группы, состоящей из этилена и олефинов 1 с числом атомов углерода от 4 до 10, при условии, что, когда указанный олефин представляет собой этилен, максимальное содержание этилена в полимере составляет около 5 (предпочтительно около 4) мас. а когда указанный олефин представляет собой олефин-1 с числом атомов углерода 4-10, максимальное содержание этого олефина в полимере составляет около 20 (предпочтительно около 16) мас. и (в) статических терполимеров (тройных сополимеров) пропилена и олефинов-1, выбранных из группы, состоящей из этилена и олефинов-1 c числом атомов углерода 4-8, при условии, что максимальное содержание в полимере олефина-1 c числом атомов углерода 4-8 cоставляет около 20 (предпочтительно около 16) мас. и, что когда одним из указанных олефинов-1 является этилен, максимальное содержание этилена в полимере составляет около 5 (предпочтительно около 4) мас. Олефины-1 c числом атомов углерода 4-10 включают линейные и разветвленные олефины-1 с числом атомов углерода 4-10, также как, например, бутен-1, изобутилен, пентен-1, 3-метил-бутен-1, гексан-1, 3,4-диметиобутен-1, гептен-1, 3-метилгексен-1, и аналогичные. Использованный здесь термин "высокомолекулярный" обозначает средневесовую мол.м. не менее 100000.

Показатель разветвленности является количественной характеристикой уровня содержания длинных боковых цепей. В предпочтительных вариантах показатель разветвленности предпочтительности менее 0,9, более предпочтительно около 0,3-0,5. Он определяется из соотношения:

g′  где g' обозначает показатель разветвленности [ХВ]разв обозначает характеристическую вязкость разветвленного пропиленового полимерного материала, [ХВ] лин обозначает характеристическую вязкость обычно твердого, преимущественно изотактического, полукристаллического, линейного пропиленового полимерного материала, имеющего такую же средневесовую молекулярную массу, и, в случае сополимеров и термополимеров, такое же относительное содержание (относительные содержания) мономерных звеньев.

где g' обозначает показатель разветвленности [ХВ]разв обозначает характеристическую вязкость разветвленного пропиленового полимерного материала, [ХВ] лин обозначает характеристическую вязкость обычно твердого, преимущественно изотактического, полукристаллического, линейного пропиленового полимерного материала, имеющего такую же средневесовую молекулярную массу, и, в случае сополимеров и термополимеров, такое же относительное содержание (относительные содержания) мономерных звеньев.

Характеристическая вязкость, называемая также предельным числом вязкости, в самом общем значении является мерой способности полимерной молекулы увеличивать вязкость раствора. Она зависит как от размера, так и от конфигурации растворенной полимерной молекулы. Таким образом, сравнение нелинейного полимера с линейным полимером, имеющим такую же среднечисловую молекулярную массу, характеризует конфигурацию нелинейной полимерной молекулы. Указанное соотношение характеристических вязкостей является мерой разветвленности нелинейного полимера. Способ определения характеристической вязкости пропиленового полимерного материала описан Еlliott et. all. J. App. Polу. Sci 14, стр. 2947-2963 (1970). В настоящем описании характеристическую вязкость в каждом случае определяют для полимера, растворенного в декалине, при 135оС.

Средневесовую молекулярную массу можно измерить различными способами. Способ, который предпочтительно использовали в настоящей заявке, представляет собой фотометрию рассеяния лазерного излучения под малыми углами, и описан Mc. Соnnell в Am. Lab. Май 1978, в статье под названием "Определение молекулярных масс полимеров и молекулярно-массового распределения методом рассеяния лазерного излучения под малыми углами".

Продольная вязкость представляет собой сопротивляемость жидкой или полужидкой среды растяжению (удлинению). Она является характеристикой расплава термопластического материала и может быть измерена с помощью прибора, измеряющего напряжение и может быть измерена с помощью прибора, измеряющего напряжение и деформацию образцов в расплавленном состоянии при их растяжении с постоянной скоростью. Один из таких приборов описан и изображен на рис.1 в Munstedt S. Pheolosу, 23, (4), 421-425, (1979). Доступным для покупки прибором аналогичной конструкции является Rheometrics RER-9000. Продольная вязкость расплавленного высокомолекулярного линейного пропиленового полимерного материала при его растягивании с постоянной скоростью от некоторой фиксированной точки имеет тенденцию возрастать до некоторого расстояния, зависящего от скорости удлинения, а затем быстро уменьшаться вплоть до утоньшения до нулевого сечения (так называемое пластическое разрушение, или разрушение посредством образования шейки). Напротив, расплавленный заявляемый пропиленовый полимерный материал, имеющий такую же средневесовую молекулярную массу, что и соответствующий расплавленный высокомолекулярный линейный пропиленовый полимерный материал, и при той же температуре проведения испытаний, имеет продольную вязкость, которая при растягивании этого материала от некоторой фиксированной точки с такой же скоростью имеет тенденцию увеличиваться до большего расстояния, после чего происходит разрушение путем разрыва (так называемое хрупкое или эластическое разрушение). Такое проведение характерно для деформационного упрочнения. Чем длиннее боковые цепи заявляемого пропиленового полимерного материала, тем сильнее тенденция продольной вязкости увеличиваться при растяжении материала вблизи точки разрушения. Указанная тенденция наиболее ярко проявляется, когда показатель разветвленности составляет менее около 0,8.

Заявляемый способ включает в себя:

(I) смешивание перекиси с низкой температурой начала разложения с линейным пропиленовым полимерным материалом, который имеет температуру от комнатной (около 23 до 120оС), в емкости смешения в основном при отсутствии атмосферного кислорода или его эквивалентов;

(2) нагревание или поддержание полученной смеси в основном в отсутствии атмосферного кислорода или его эквивалента при температуре от комнатной (около 23 до 120оС) в течение времени, достаточного для разложения перекиси, образования значительного количества фрагментов линейного пропиленового полимерного материала и образования значительного количества длинных боковых цепей, но недостаточного для того, чтобы вызвать гелеоб- разование пропиленового полимерного материала;

(3) обработку пропиленового полимерного материала в основном в отсутствии атмосферного кислорода или его эквивалента с целью дезактивации практически всех свободных радикалов, присутствующих в указанном пропиленовом полимерном материале.

Линейный пропиленовый материал, обрабатываемый заявляемым способом, может представлять собой любой твердый в обычном состоянии полимер с аморфной изотактической, полукристаллиеской линейной структурой. Обработка перекисями с низкими температурами начала разложения, согласно заявляемому изобретению, как правило, дает требуемый сильно разветвленный пропиленовый полимерный материал, имеющий большую средневесовую молекулярную массу, чем исходный материал. Однако поскольку перекисные радикалы могут вызывать разрыв цепи, то несмотря на рекомбинацию фрагментов цепей, приводящую к восстановлению цепей и образованию разветвлений, может происходить уменьшение средневесовой молекулярной массы конечного продукта по сравнению с исходным пропиленовым полимерным материалом. Как правило, характеристическая вязкость исходного линейного пропиленового полимерного материала, характеризующая его молекулярную массу, должна составлять около 1-25, предпочтительно 2-6, давая конечный продукт с характеристической вязкостью 1-6, предпочтительно 2-4.

Результаты показали, что в полипропилене, обработанном согласно заявляемому способу, образование длинных боковых цепей со свободными концами происходит главным образом в аморфной части полукристаллического полипропилена. Эта часть включает в себя обычно твердый атактический полипропилен, а также обычно твердый кристаллизующийся, но не кристаллизованный, стереорегулярный полипропилен. Следовательно, линейный пропиленовый полимерный материал, обработанный согласно заявляемому способу в его широких вариантах, может представлять собой обычно твердый аморфный пропиленовый полимерный материал с низким содержанием или с отсутствием кристаллического пропиленового полимера.

Высокомолекулярный линейный пропиленовый полимерный материал, обрабатываемый согласно заявляемому способу в наиболее широком его варианте, может иметь любую физическую форму, например, в виде тонкодисперсных частиц, таблеток, пленок, пластин и т.п. Однако в предпочтительных вариантах заявляемого способа, линейный пропиленовый полимерный материал имеет форму тонкодисперсных частиц, причем удовлетворительные результаты получают при среднем размере частиц около 60 меш (стандарт США). В эти вариантах он представляет собой порошок, называемый в промышленности "чешуйками".

Содержание активного кислорода в среде, в которой осуществляют три указанные стадии способа, является существенным фактором. Использованное здесь выражение "активный кислород" обозначает кислород в форме, реагирует с полипропиленом, обрабатываемым перекисью. Оно включает в себя молекулярный кислород воздуха. Требуемое содержание активного кислорода можно получить, используя вакуум, или замещая часть воздуха или весь воздух инертным газом, таким как, например, азот или аргон.

Линейный полипропилен сразу же после того, как он получен, как правило, не содержит активного кислорода. Поэтому настоящее изобретение включает в себя вариант, при котором заявляемый способ осуществляют сразу же вслед за полимеризацией пропилена и первичной переработкой полимера (когда полимер не взаимодействовал с воздухом). Однако в большинстве случаев линейный полипропилен содержит активный кислород вследствие хранения на воздухе или по какой-либо иной причине. Следовательно в практически предпочтительным варианте заявляемого способа тонкодисперсный линейный полипропилен сначала обрабатывают для снижения содержания в нем активного кислорода. Предпочтительный способ для осуществления этого состоит во введении линейного полипропилена в слой, продуваемый азотом, содержание активного кислорода в котором не превосходит 0,004 об. Время пребывания линейного полипропилена в этом слое, как правило, должно составлять как минимум около 5 мин для того, чтобы произошло эффективное удаление активного кислорода из промежутков между частицами линейного полипропилена и предпочтительно быть достаточно большим для того, чтобы полипропилен достиг состояния равновесия с окружающей средой.

В промежутке между этой подготовительной стадией и стадией дезактивации или гашения, а также и на этой последней стадии подготовленный линейный полипропилен должен находиться в среде с концентрацией активного кислорода составляет менее 15% предпочтительно менее 5% более предпочтительно не более 0,004% в расчете на объем среды. Кроме того, температуру линейного полипропилена следует поддерживать на уровне выше температуры стеклования аморфной фракции полипропилена, если таковая присутствует; а поскольку обычно она присутствует, то как правило, на уровне менее 40оС и предпочтительно около 25оС (комнатная температура). В любом случае температура должна быть выше 0оС.

Начиная с указанной стадии, далее на стадии образования исходных свободных радикалов и вплоть до и на стадии дезактивации, концентрация активного кислорода в среде предпочтительно составляет менее 5 об. более предпочтительно менее 1 об. Наиболее предпочтительная концентрация активного кислорода составляет не более 0,004 об.

Количество используемой перекиси с низкой температурой начала разложения является существенным. Чем больше это количество, тем больше степень разветвления и тем больше увеличение молекулярной массы. Однако желательно также, чтобы вся используемая перекись с низкой температурой начала разложения израсходовалась, это позволяет избежать нежелательного разрушения при хранении. При использовании слишком малых количеств перекиси не достигается требуемая степень разветвленности. Количество перекиси с низкой температурой начала разложения должно составлять 0,005-0,05 ммоль/г исходного пропиленового полимерного материала, предпочтительно 0,01 около 0,05, наиболее предпочтительно 0,02-0,05.

На второй стадии заявляемого способа температура, при которой полученную смесь нагревают или поддерживают, должна быть достаточной для разложения перекиси с низкой температурой начала разложения и достаточно низкой с точки зрения благоприятности для протекания рекомбинации полимерных фрагментов. Как правило, для пропиленового полимерного материала температура может составлять от комнатной до 120оС, предпочтительно от 60 до 110оC, наиболее предпочтительно от около 70 до около 105оС. Если температура превышает 120оС, то получают продукт с низкой степенью разветвленности или с отсутствием разветвленности, т. е. по существу линейный полимер. Температуры ниже комнатной также не приводят к получению сколько-нибудь значительной степени разветвленности.

Скорость разложения используемой перекиси является существенной. Скорость разложения выражают в периодах полураспада перекисного инициатора при данной температуре. Период полураспада представляет собой время, которое при данной температуре требуется для уменьшения исходной концентрации вдвое. Как правило период полураспада измеряют в среде органического растворителя при концентрации, близкой к используемой в случае пропиленового полимера, с которым имеют дело. Требуемый период полураспада варьируют, меняя температуру на второй стадии способа. В интервале температур от около 90 до 120оС период полураспада перекиси должен не превышать 5 мин, предпочтительно не должен превышать 3 мин, наиболее предпочтительно не должен превышать 2 ин. В интервале температур от около 60 до около 90оС период полураспада не должен превышать 40 мин, предпочтительно не должен превышать 30 мин, наиболее предпочтительно не должен превышать 20 мин. В интервале температур от комнатной до около 60оС период полураспада не должен превышать 60 мин, предпочтительно не должен превышать 40 мин. Периоды полураспада, превосходящие указанные, приводят к получению продукта с незначительной разветвленностью или с отсутствием разветвленности, т.е. по существу к линейному полимеру.

Вторая стадия заявляемого способа должна осуществляться в течение периода времени, который зависит от периода полураспада используемой перекиси с низкой температурой начала разложения. Как правило время реакции на второй стадии составляет 5-15 периодов полураспада, предпочтительно 5-10 периодов полураспада, наиболее предпочтительно 5-8 периодов полураспада используемого перекисного инициатора с низкой температурой начала разложения; в общем, время реакции составляет от около 100 мин до 900 мин, предпочтительно от 100 до 600 мин, наиболее предпочтительно от 100 до 480 мин в интервале температур от комнатной температуры до 60оС, и от 10 мин до 600 мин, предпочтительно от 10 до 400 мин, наиболее предпочтительно от 10 до 160 мин в интервале от 60 до 90оС, и от 5 до 75 мин, предпочтительно от 5 до 45 мин, наиболее предпочтительно от 5 до 30 мин в интервале температур от 90 до 120оС.

Подходящие перекиси с низкой температурой начала разложения включают ди(втор-бутил)пероксидикарбонат, бис(2-этокси)пероксидикарбонат, дициклогексилпероксидикарбонат, ди-н-пропилперо- ксидикарбонат, ди-н-пероксидикарбонат, ди-втор-бутил-пероксидикарбонат, диизопропилпероксидикарбонат, трет-бутил-пероксинеодеканоат трет-амил-перокси- неодеканоат, и трет-бутил-пероксипивалат.

Подвод тепла можно осуществлять любым известным способом, или введением смеси перекись/пропиленовый полимерный материал в псевдоожиженную подложку, в которой средой, создающей псевдоожижение, служит, например, азот или другой инертный газ. Температуру подложки устанавливают и поддерживают в интервале температур от не менее комнатной до 120оС, причем время пребывания смеси в подложке зависит от температуры, но в общем, составляет от 10 до 900 мин. В любом случае время пребывания должно быть не менее 5 периодов полураспада используемого перекисного инициатора с низкой температурой начала разложения при температуре, равной температуре реакции.

Третью стадию способа дезактивацию или "гашение" свободных радикалов можно проводить нагреванием или добавлением соединений, действующих как ловушки свободных радикалов, например, метилмеркаптана.

В одном конкретном варианте осуществления способа третья стадия включает в себя нагревание обработанного перекисью пропиленового полимерного материала при температуре от около 130 до около 150оС. Подвод тепла можно осуществлять любым из известных способов, например, экструзией, или введением обработанного перекисью пропиленового материала в псевдоожиженную подложку, в которой псевдоожижающей средой является, например, азот или другой инертный газ. Температуру подложки устанавливают и поддерживают в интервале от не менее около 130 до около 150оС, причем время пребывания обработанного полипропилена в псевдоожиженной подложке составляет от 5 до около 120 мин; оптимальное значение составляет около 30 мин при условии, что используют только перекись с низкой температурой начала разложения. В общем случае полученному продукту дают остыть, выдерживая его при комнатной температуре, или переносят его каким-либо способом в другое место и дают ему остыть там, выдерживая при комнатной температуре.

В другом варианте осуществления способа можно использовать два или несколько перекисных активаторов, имеющих разные температуры начала разложения, если увеличение сдвиговой вязкости расплава, являющееся результатом обработки пропиленового полимера перекисью с низкой температурой начала разложения в соответствии с заявляемым изобретением, не является желаемой целью. В таких случаях перекисный активатор представляет собой сочетание перекиси с низкой температурой начала разложения, или менее устойчивой перекиси, т.е. перекиси, период полураспада которой не превышает 5 мин при температурах от около 90 до 120оС, или не превышает 40 мин при температурах от около 60 до около 90оС, или не превышает 60 мин при температура от комнатной до около 60оС, с перекисью с высокой температурой начала разложения, или более устойчивой перекисью, т. е. перекисью, период полураспада которой составляет не менее 20 мин при 120оС, но не превышает 60 мин при температуре от около 130 до 150оС. Использование такого сочетания перекисных активаторов (комбинированного перекисного активатора) позволяет контролировать и сдвиговую вязкость расплава, и степень разветвленности. Распад менее устойчивой перекиси или перекиси с низкой температурой начала разложения, происходит на второй стадии и дает длинноцепное разветвление. Распад перекиси с высокой температурой начала разложения и разрушение разветвленного пропиленового полимерного материала, образовавшегося на второй стадии, происходит на третьей стадии (если используют указанную комбинацию перекисей). Промежуток времени, в течение которого полученный на второй стадии разветвленный пропиленовый полимерный материал нагревают на третьей стадии, должен быть достаточным для дезактивации любых свободных радикалов, оставшихся от распада перекиси с низкой температурой начала разложения, и для распада перекиси с высокой температурой начала разложения, а также достаточным для дезактивации любых свободных радикалов, образовавшихся из перекиси с высокой температурой начала разложения, после того, как достигнут требуемый уровень разрушения, но недостаточным для того, чтобы привести к гелеобразованию в разветвленном пропиленовом полимерном материале. Как правило, этот промежуток времени составляет от 10 до около 300 мин, предпочтительно от около 20 до около 120 мин, наиболее предпочтительно около 90 мин.

Перекиси с низкой температурой начала разложения и с высокой температурой начала разложения можно добавлять в виде смеси, раздельно (параллельно или последовательно) до того, как начат подвод какого бы то ни было тепла, во время подвода тепла, или после того, как пропиленовый полимерный материал нагрели до температуры второй стадии. С другой стороны перекись с низкой температурой начала разложения можно добавлять до подвода тепла, во время подвода тепла или после нагрева пропиленового полимерного материала до температуры второй стадии, а перекись с высокой температурой начала разложения до начала подвода тепла, во время подвода тепла или после того, как пропиленовый полимерный материал нагрели до температуры третьей стадии.

Перекись с низкой температурой начала разложения, или перекись с высокой температурой начала разложения, или обе перекиси можно вводить в чистом виде или в виде раствора в полностью инертном жидком растворителе, например ксилоле или минеральных спиртах. Как правило, концентрация перекиси в жидкой среде составляет от 10 до 99% причем используемое количество рассчитывают по активному веществу. Предпочтительно перекись с низкой температурой начала разложения, или комбинацию этой перекиси с перекисью с высокой температурой начала разложения, добавляют к пропиленовому материалу после того, как указанный материал доводят до и поддерживают при температуре, используемой на второй стадии, в течение как минимум 20 с.

Одновременное использование перекисей с низкой и с высокой температурой начала разложения приводит к уменьшению молекулярной массы без потери полученных длинных боковых цепей. Существенно, что перекись с высокой температурой начала разложения следует использовать в таком количестве, чтобы эта перекись по существу полностью разложилась, и что свободные радикалы, образующиеся при разложении этой перекиси, дезактивируются на третьей стадии. Таким образом, концентрация более устойчивого перекисного компонента является существенной, причем величина этой концентрации составляет 0,002-0,1 моль/г исходного пропиленового полимерного материала, предпочтительно 0,008-0,08, наиболее предпочтительно 0,01-0,05 ммоль/г. При использовании смеси перекиси с низкой температурой начала разложения с перекисью с высокой температурой начала разложения время реакции на третьей стадии составляет, как правило, 3-20 периодов полураспада, предпочтительно 10-15 периодов полураспада перекиси с высокой температурой начала разложения.

Подходящие перекиси с высокой температурой начала разложения включают 2,5-диметил-2,5-бис(трет-бутилперокси)гексан, бис(трет-бутилпероксиизопропил)бензол, перекись дикумила, 4,4-ди-трет-бутилперокси-н-бутилвалерат, трет-амилпероксибензоат, трет-бутил-пероксибензоат, 2,2-ди- трет-бутилпероксибутан, трет-бутилперокси-3,5,5-триметилгексаноат, трет-бутилпероксиизопропилкарбонат и 1,1-ди-трет- бутилпероксициклогексан.

Полученный таким образом продукт представляет собой твердый в обычном состоянии, не содержащий гель-фракции пропиленовый полимерный материал с молекулярной массой больше, чем молекулярная масса исходного пропиленового полимерного материала, и характеризующийся деформационным упрочнением, особенно, если для получения пропиленового полимерного продукта использовали только перекись с низкой температурой начала разложения. При использовании комбинации перекиси с низкой температурой начала разложения и перекиси с высокой температурой начала разложения можно получить твердый в обычном состоянии, не содержащий гель-фракции пропиленовый полимерный материал, характеризующийся деформационным упрочнением и имеющий молекулярную массу и большую, или несколько меньшую молекулярной массы исходного пропиленового полимерного материала.

Хотя заявляемый способ можно осуществлять в статических условиях, предпочтительным является осуществление непрерывного процесса.

Вторая и третья стадии могут быть осуществлены с использованием ступенчатой системы псевдоожиженных слоев (подложек).

После дезактивации свободных радикалов полученный пропиленовый полимерный материал приводят в контакт с атмосфе- рой.

Еще одна отличительная особенность изобретения включает в себя использование течения с растяжением заявляемого деформационно упрочняющего пропиленового полимерного материала. Течение с растяжением возникает, когда пропиленовый полимерный материал в расплавленном состоянии растягивают в одном или нескольких направлениях со скоростью, превосходящей скорость нормального течения в этих направлениях. Оно имеет место при нанесении покрытий экструзионным способом, когда расплавленный материал покрытия экструдируют на поверхность субстрата, например, на движущийся лист бумаги или движущуюся металлическую пластину, причем экструдер или субстрат движутся со скоростью, большей скорости экструдирования. Оно также имеет место при получении пленок, когда расплавленный пленкообразующий материал экструдируют, а затем растягивают до нужной толщины. Оно реализуется в процессах термического формования, в которых лист из расплавленного материала зажимают над пресс-формой, проводят вакуумирование, лист вталкивается в форму. Оно также имеет место при получении вспененных изделий, когда расплавленный пропиленовый полимерный материал увеличивают в объеме с помощью вспенивающего агента. Заявляемый деформационно упрочняющийся пропиленовый полимерный материал особенно ценен в качестве части (например, в количестве от 0,5 до 95 мас.), или особенно в случае деформационно упрочняющегося, преимущественно изотактического, полукристаллического пропиленового материала, в качестве всего расплавленного пластического материала, используемого в этих и других способах расплавленной технологии (например, профильная экструзия, как в случае вытягивания волокна из расплава и выдувания волокна из расплава), для получения полезных изделий. В случае заявляемого деформационно упрочняющегося аморфного пропиленового полимерного материала, он особенно ценен в смеси с обычно твердым, преимущественно изотактическим, полукристаллическим линейным пропиленовым полимерным материалом для использования в способах расплавной технологии и в других способах получения полезных изделий.

П р и м е р 1. I стадия. В данном примере 5 г тонкодисперсного промышленного полипропилена со стандартным содержанием антиоксиданта фенольного типа (около 0,001 мас.), характеризующегося номинальной скоростью течения расплава (дг/мин, AsТМ Способ D 1238, Условия L), равной 2,5, и плотностью (г/см3, ASТМ Способ D 792А-3), равной 0,902, помещают в емкость, снабженную мешалкой. Емкость герметизируют и при перемешивании продувают аргоном до тех пор, пока остаточное содержание кислорода не составит менее 100 ррm. По окончании продувки в емкость вводят 0,0079 ммолей ди(втор-бутил)пероксидикарбоната, имеющего период полураспада 0,5 мин при 100оС. Полипропилен и перекись перемешивают до тех пор, пока не образуется гомогенная смесь (примерно 10 мин).

II стадия. Затем емкость помещают в баню с постоянной температурой 100оС, и выдерживают при этой температуре в течение 10 мин, продолжая перемешивание.

III стадия. Затем емкость переносят в другую баню, имеющую постоянную температуру 150оС, и выдерживают при этой температуре в течение 30 мин, продолжая перемешивание. На всем протяжении реакции уровень содержания кислорода в реакторе поддерживают ниже 100 ррm. Затем емкость удаляют из бани и после охлаждения до комнатной температуры извлекают из нее полученный продукт.

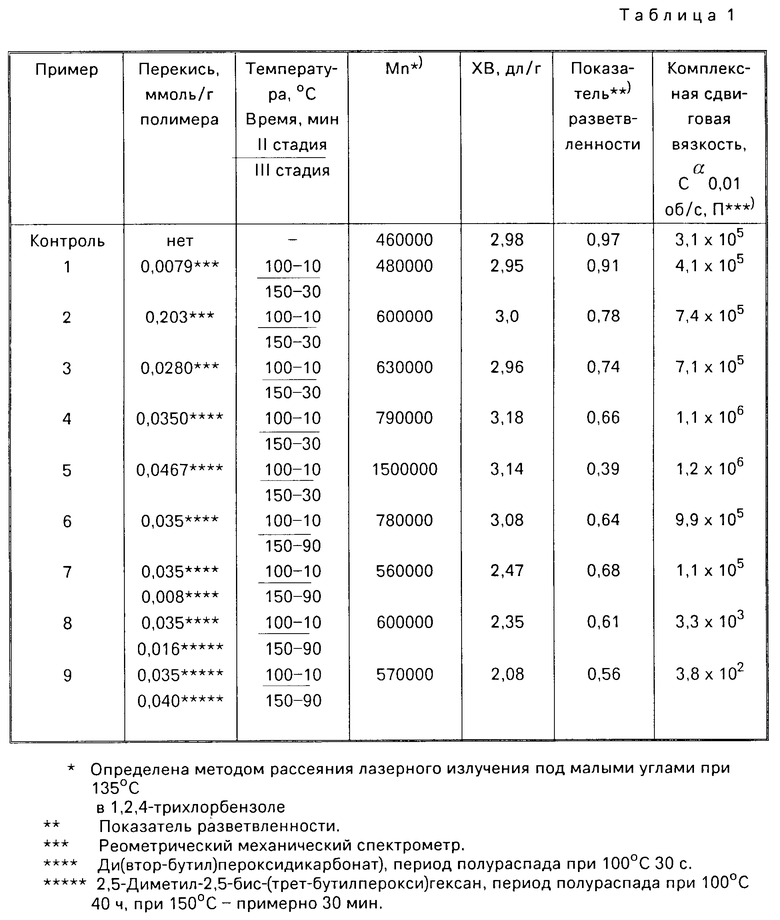

Свойства конечного продукта примера 1, а также свойства контроля (линейного промышленного полипропилена) приведены в табл.1.

П р и м е р ы 2-6. Используют методику примера 1 за исключением того, что количество перекиси, температуры и времена таковы, как указано для этих примеров в табл.1. Свойства получаемых продуктов (примеры 2-6) также приведены в табл.1.

П р и м е р ы 7-9. Следующие примеры иллюстрируют еще один ряд вариантов заявляемого нелинейного пропиленового полимера и другой вариант способа его получения.

Используют методику примера 1, за исключением того, что применяют комбинация ди(втор-бутил)пероксидикарбоната и 2,5-диметил-2,5- бис(трет-бутилперокси)гексана (чистота 98% ); последний имеет период полураспада 40 ч при 100оС и 30 мин при 150оС. Использование количества двух указанных перекисей, температуры и времена приведены в табл.1. Свойства получаемых продуктов также приведены в табл.1, примеры 7-9.

Нижеследующий пример иллюстрирует еще один вариант получения нелинейного пропиленового полимера согласно заявляемому изобретению.

П р и м е р ы 10-13. I стадия. Полипропилен, использованный в примере 1 (200 г), вводят в стеклянный реактор, снабженный мешалкой. Реактор герметизируют и продувают при перемешивании азотом до те пор, пока остаточное содержание кислорода не составит менее 10 ррm. При перемешивании реактор помещают в баню с постоянной температурой 70оС. При нагревании полимера его температуру измеряют. Полимер выдерживают при 70оС в течение 15 мин, продолжая перемешивать, затем в реактор вводят 0,0349 ммоль/г полимера (по активному веществу) ди(втор-бутил)пероксидикарбоната (30%-ный раствор в ксилоле), имеющего период полураспада 20 мин при 70оС, и смешивают с полимером.

II стадия. Смесь полимера и перекиси выдерживают при 70оС в течение 2 ч, продолжая перемешивать. Содержание кислорода в реакторе в течение всего периода реакции поддерживают на уровне ниже 10 ppm.

III стадия. Затем реактор продувают потоком горячего азота, поднимая температуру содержимого реактора до 140оС в течение примерно 40 мин. Эту температуру поддерживают при продолжающемся перемешивании в течение 30 мин. Затем реактор продувают потоком азота, имеющего комнатную температуру, чтобы уменьшить температуру продукта до менее 60оС. Реактор вскрывают и извлекают 196,4 г продукта.

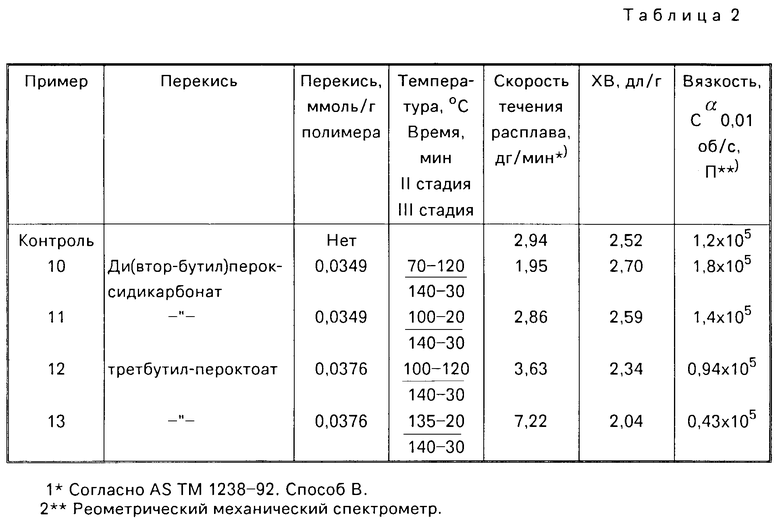

Свойства полученного в данном примере продукта, а также свойства контроля (промышленного линейного полипропилена) приведены в табл.2.

Пример 11 иллюстрирует еще один вариант заявляемого нелинейного пропиленового полимера. Примеры 12 и 13 являются сравнительными, в которых была использована методика примера 10, за исключением того, что тип перекиси, количество перекиси, температура и времена таковы, как приведено в табл.2. Ди(втор-бутил)пероксидикарбонат имеет период полураспада 0,5 мин при 100оС; трет-бутилпероктоат (50% -ный раствор в минеральных спиртах) имеет период полураспада 20 мин при 100оС и 0,5 мин при 135оС. Свойства получаемых продуктов также приведены в табл.2.

Поведение контрольного образца и образцов, полученных в примерах 10-13, при растяжении, проиллюстрированы фиг. 1-5. Более конкретно, фиг. 1-5 представляют собой графики зависимостей продольной вязкости (η, П) от времени (с) при указанных скоростях растяжения (с-1). Эти данные были получены на образцах контроля примеров 10-13 с использованием прибора RER-9000 (Rheometries extennenal rheometer). При получении зависимостей, приведенных на фиг. 1-5, образцы растягивали до разрушения в расплавленном состоянии при 180оС.

Из фиг. 1 следует, что в случае линейного полипропилена (контроль) при растяжении (удлинении) расплавленного материала продольная вязкость возрастает с течением времени, однако вблизи точки разрушения происходит ее уменьшение до такого значения, которое свидетельствует о наличии пластического разрушения.

С другой стороны, из фиг.2 и 3 следует, что в случае заявляемых материалов при их растяжении наблюдается увеличение продольной вязкости с течением времени и вблизи точки разрушения возрастание продолжается.

При высокой температуре реакции или при использовании перекиси с большим периодом полураспада, или при сочетании этих факторов, деформационного упрочнения не наблюдается, и продольной вязкости линейного полипропилена (контроля). Это обстоятельство проиллюстрировано фиг.4 и 5 для сравнительных примеров 12 и 13, в которых использовали трет-бутилпероктоат, известный также как трет-бутилперокси-2-этилгексаноат.

Полученные пропиленовые полимеры можно с успехом использовать во всех способах расплавной переработки, где требуется пропиленовый полимерный материал, обладающий повышенной прочностью расплава.

Другие признаки, преимущества и варианты раскрываемого изобретения также очевидны для специалистов в данной области техники после ознакомления с описанием изобретения. Поскольку специфические варианты изобретения описаны подробно, модификации и изменения этих вариантов могут быть осуществлены в рамках существа и объема описанного заявляемого изобретения.

Использование: получение разветвленного полипропилена, который с успехом может быть использован при переработке методом расплава. Сущность изобретения: получение твердого, свободного от геля полипропилена с показателем разветвления меньше 1, осуществляют обработкой в основном в отсутствии атмосферного кислорода линейного полипропилена, имеющего аморфную или кристаллическую структуру. Обработку осуществляют путем смешения полимера при 70 - 100°С перекисью с низкой температурой разложения, имеющей период полураспада 0,5 мин при 100°С и 20 мин при 70°С при концентрации перекиси 0,0079 - 0,0467 ммоль/г полимера в смесителе с последующим выдерживанием полученной смеси при 70 - 100°С в течение 10 - 120 мин до разложения перекиси, после чего осуществляют дополнительную обработку полипропилена путем подъема температуры до 140 - 150°С и выдержки при этой температуре в течение времени менее или равно 90 мин. В качестве перекиси с низкой температурой разложения используют ди(втор-бутил)пероксидикарбонат. Полипропилен перед добавлением перекиси можно нагреть и выдерживать в течение не менее 20 с. Обработку полипропилена можно осуществлять путем смешения полимера с двумя перекисями, одна из которых имеет высокую температуру разложения - 40 ч при 100°С и 30 мин при 150°С, вторая перекись является перекисью с низкой температурой разложения. Перекись с высокой температурой разложения - 2,5 диметил-2,5-бис(трет-бутилперокси)гексан. 4 з.п. ф-лы, 5 ил., 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ДИМЕРИЗАЦИЕЙПРОПИЛЕНА | 0 |

|

SU190887A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-06-09—Публикация

1990-02-16—Подача