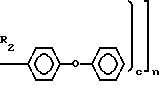

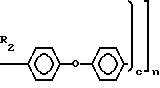

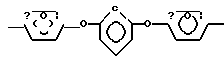

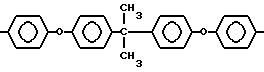

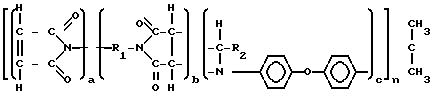

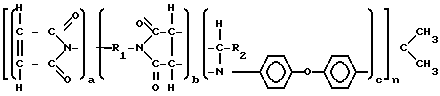

Изобретение относится к новым олигомерам на основе бисмалеинимидов и азометинов общей формулы:

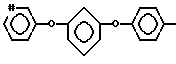

-R1-

-R1- -

-

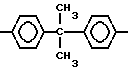

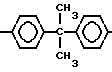

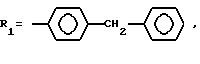

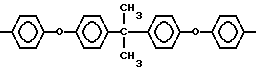

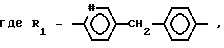

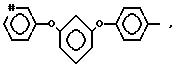

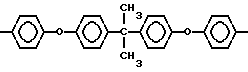

где где R1=  CH

CH

O

O O

O

O

O O

O

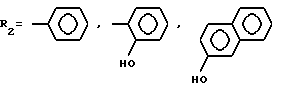

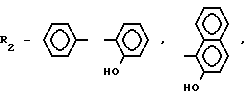

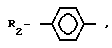

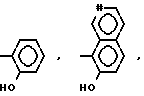

R2=

n 2, а:b:c (2-6):(2-6):1; с мол.м. 1300-4000 и приведенной вязкостью в хлороформе 0,05-0,09 c улучшенной растворимостью в органических растворителях и композиционному материалу, их содержащему.

n 2, а:b:c (2-6):(2-6):1; с мол.м. 1300-4000 и приведенной вязкостью в хлороформе 0,05-0,09 c улучшенной растворимостью в органических растворителях и композиционному материалу, их содержащему.

Олигомеры на основе бисмалеинимидов и азометинов в сшитом состоянии предназначены для использования в качестве покрытий, заливочных компаундов, а также конструкционных материалов для изделий, электронной, электротехнической, автомобильной и других отраслей промышленности.

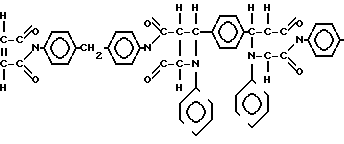

Известны [I] олигомеры на основе 4,4'-бис(малеинимиддифенил) метана и N, N'-n-фенилен-диметилидендианилина, (N, N'-бис- [(бензилиден)-4,4'-диаминофенил]метана, взятых в соотношении 2:1 (мол), формулы: CH

CH

Олигомеры получены при нагревании смеси исходных мономеров (температура 150оС) и представляют собой желтые кристаллы с температурой плавления 136,6оС.

Олигомеры отверждаются (сшиваются) с образованием термостойких продуктов при температуре около 250оC.

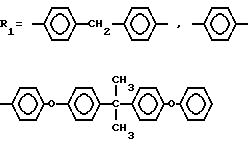

Отличие синтезированных олигомеров состоит в использовании новых азометинов общей формулы:

R2-CH= N O

O O

O N CH-R2

N CH-R2

где

R2=

Азометины получены взаимодействием бензальдегида, салицилового и оксинафтойного ангидрида с 2,2-бис-[4(4'-аминофенокси) фенил]-пропаном. Способ получения указанных азометинов традиционен и состоит во взаимодействии соответствующего альдегида и амина в спиртовом растворе (этиловый, изопропиловый спирт и др.) или в среде ароматических углеводородов (бензол, толуол и др.) с азеотропной отгонкой воды [2]

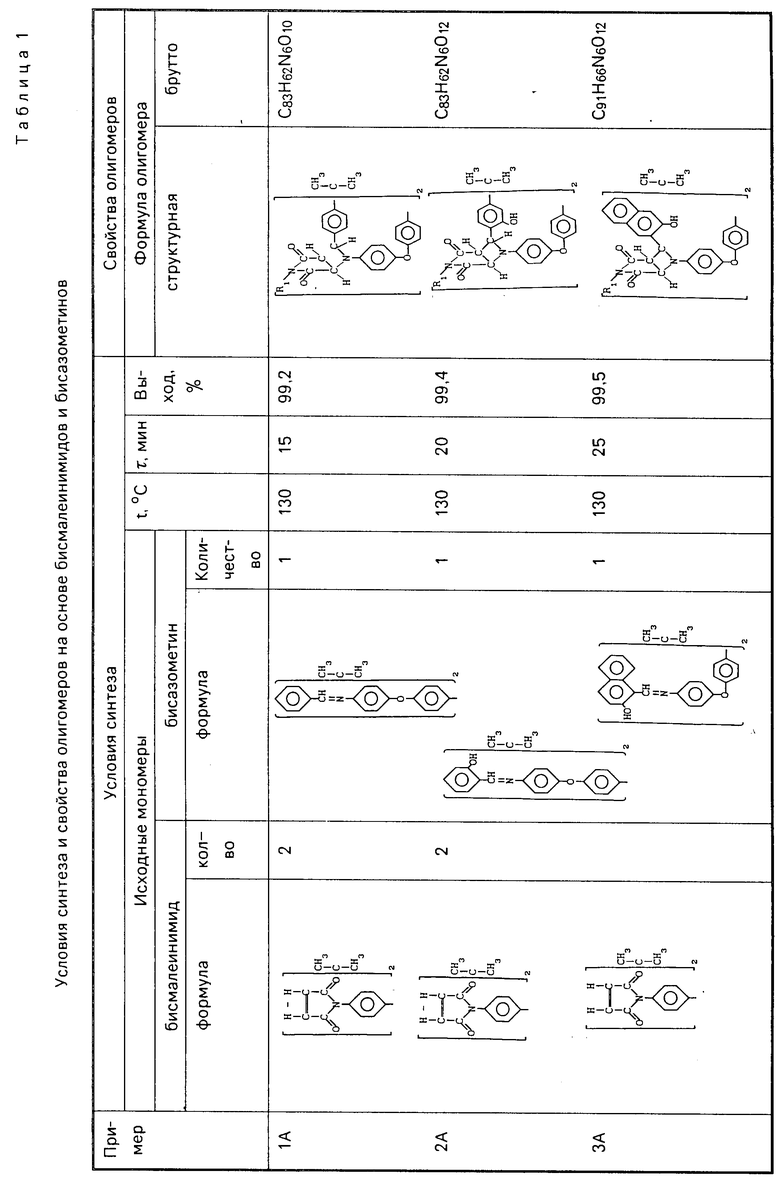

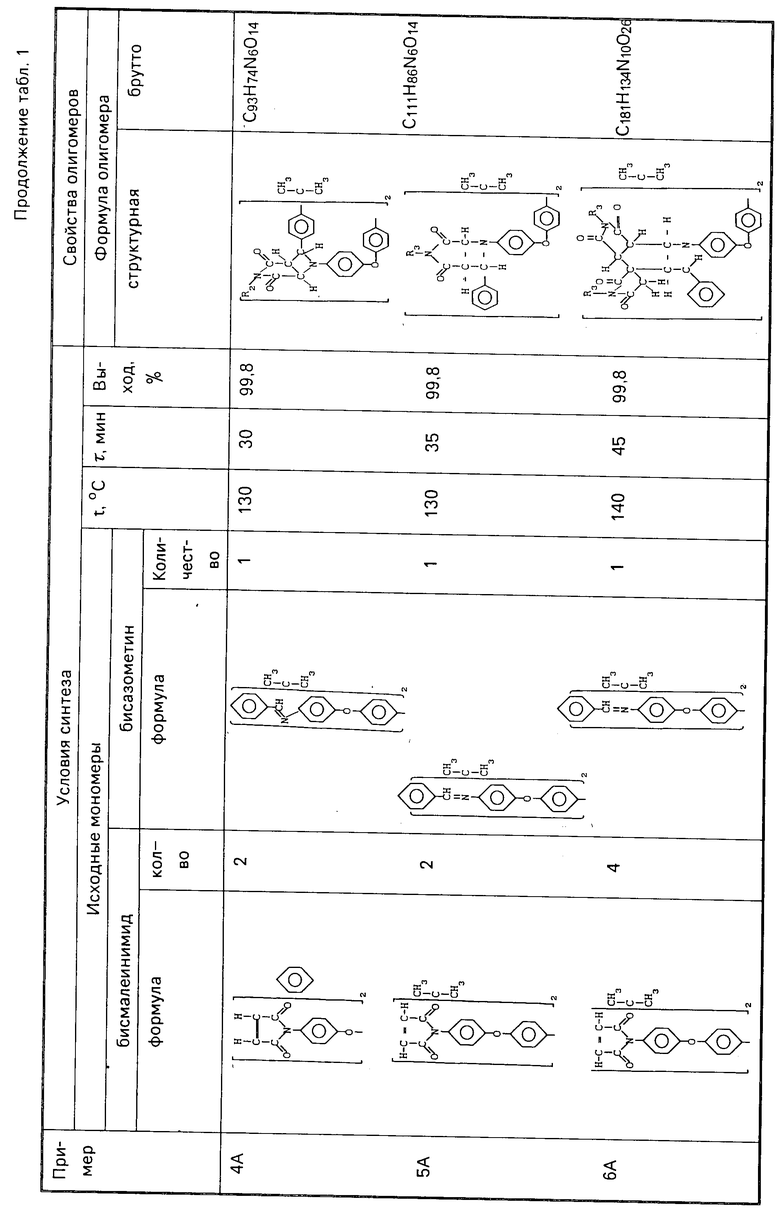

Вновь синтезированные олигомеры получены при более низкой температуре (130о против 150оС) при соотношении бисмалеинимида и азометина от (6-2):1 (мол) и характеризуются более низкой температурой плавления (72-102оС в зависимости от значения R1 и R2 и улучшенной растворимостью в органических растворителях (спиртах, кетонах, ароматических углеводородах, хлорированных углеводородах и др.).

Пониженная температура плавления и улучшенная растворимость олигомеров обусловливает возможность более широкого их применения в композиционных материалах за счет расширения ассортимента вспомогательных материалов, ряд из которых не выдерживает температуру порядка 250оС и улучшение условий совмещения с армирующими наполнителями вследствие использования более широкого круга расворителей.

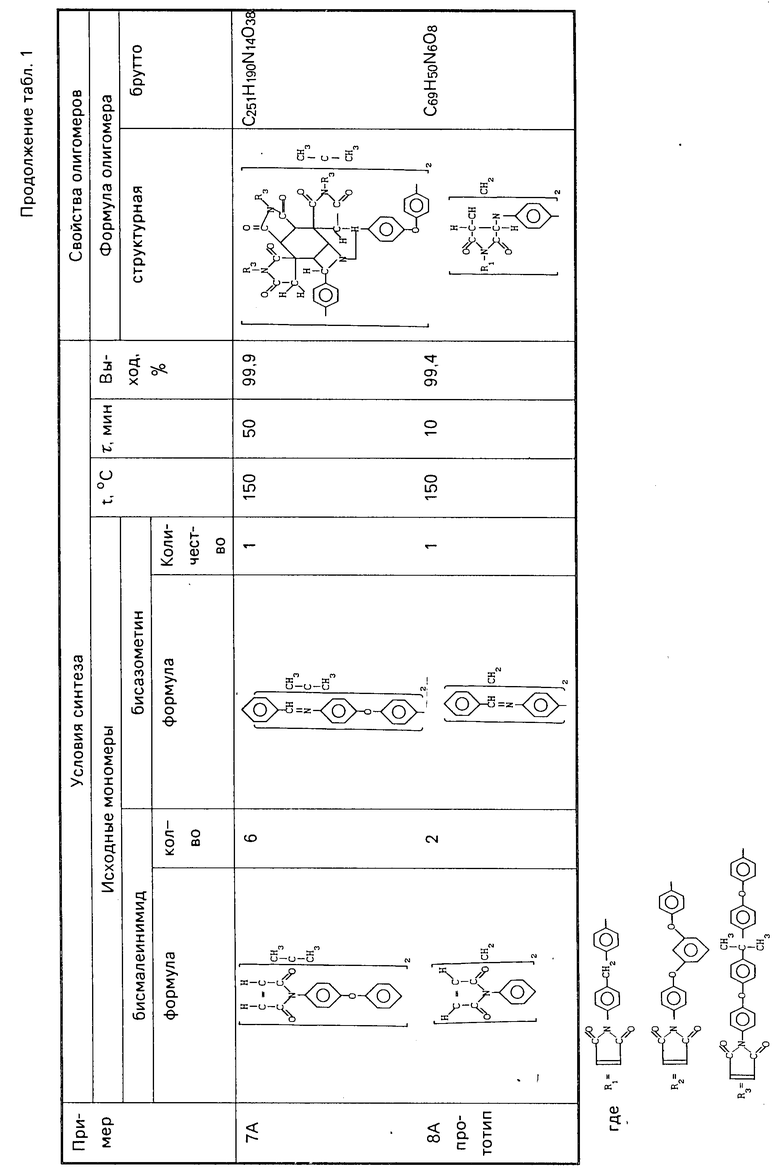

При этом эффект улучшения растворимости новых олигомеров не является очевидным: введение в структурную цепь олигомеров шарнирных эфирных группировок не обязательно должно было повлечь улучшение растворимости. Так, при рассмотрении растворимости азометинов N,N'-бис[(бензилиден)-4,4'-диаминофенил)]мета- на и N,N'-бис[(бензилиден)-4(4'-аминофенокси)фенил]-2,2-пропана отмечена лучшая растворимость первого в ацетоне и изопропаноле. Сравнивая олигомеры, полученные на основе одного и того же бисмалеинимида (4,4'-бис[малеинимидодифенил]-метана и различных азометинов-N,N'-бис[(бензилиден)-4,4'-(диаминофенил)] метана (по прототипу) и N, N'-бис(бензилиден)-4,4'-диаминофеноксифенил] -2,2-пропанола, N,N'-бис[(α-оксибензилиден)-4,4' -диаминофеноксифенил] -2,2-пропана и N,N'-бис[( α-оксинафтилиден)-4,4'-диаминофеноксифенил] -2,2-пропана (вновь синтезированные в соответствии с изобретением) оказалось, что последние отличаются улучшенной растворимостью именно в ацетоне и изопропаноле, а также хлороформе и толуоле (см.табл.1).

Синтезированные олигомеры могут быть применены в качестве заливочного компаунда либо использованы при получении связующего для пропитки тканых, волокнистых и порошкообразных наполнителей и последующего изготовления композиционных материалов.

Известны [3] композиционные материалы на основе ненасыщенных N,N'-бисимидов и азометинов (шиффовых оснований) формулы I, II, III.

R3- N-R4

N-R4

(I)

R3- N-A-N=

N-A-N= R3

R3

(II)

R4-N= R6-C=

R6-C= R4

R4

(III) где R3 и R5 H, С1-12 алкил, С6-12 арил, С7-15 алкарил или С7-15-аралкил, хлорфенил, С1-5-алкоксифенил, R4 C1-12 алкил, С6-12арил, С7-15 алкарил, С7-15 аракил, хлорфенил, С1-5-алкоксифенил, циклогексил, циклопентил, R6 C2-12 алкилен, фенилен, толилен, бифенилен, нафтилен или арилен формулы  X

X где Х -S-, -O-, -NH-, фенилен, сульфонил или С1-3-алкилен; А=C2-12 алкилен, С4-6арилциклоалкилен, ксилилен, арилен, выбранный из группы, содержащей фенилен, толилен, бифенилен, нафтилен, замещенный арилен формулы:

где Х -S-, -O-, -NH-, фенилен, сульфонил или С1-3-алкилен; А=C2-12 алкилен, С4-6арилциклоалкилен, ксилилен, арилен, выбранный из группы, содержащей фенилен, толилен, бифенилен, нафтилен, замещенный арилен формулы: W

W где W-сера, карбонил, -NH-, N-(низший) алкил, -О-, -N-фенил, сульфонил, С1-3 алкилен, а R7 и R8=H, хлор, бром, С1-5 (низший) алкил, C1-5алкокси.

где W-сера, карбонил, -NH-, N-(низший) алкил, -О-, -N-фенил, сульфонил, С1-3 алкилен, а R7 и R8=H, хлор, бром, С1-5 (низший) алкил, C1-5алкокси.

Указанные Шиффовы основания получены по традиционным методикам взаимодействием альдегидов или кетонов с моно- или диаминами в эквивалентном количестве в инертном растворителе. Эти методы получения Шиффовых оснований включают:

перемешивание реагентов в 98%-ном этаноле, осаждение и сушку продукта,

или нагревание реагентов при температуре кипения в бензоле или толуоле с насадкой Дина-Старка до теоретически количественной отгонки воды и выделения Шиффового основания [2]

Наиболее близкий по структуре к заявляемым олигомерам является олигомер, полученный с применением азометина из бензальдегида и 4,4'-диаминодифенилметана и 4,4'-бис[(малеинимидифенил)]-метана. Получение олигомера проводили в соответствии с (3) и в дальнейшем использовали для получения композиционного материала.

Материалы -адгезины, ламинаты, покрытия для декоративных и электротехнических деталей, формовочные массы получены совмещением олигомера с наполнителем в соотношении 30-50 мас. олигомера в 100 мас. материала. В качестве наполнителей могут быть применены тканые и нетканые, волокнистые и порошкообразные наполнители. Материалы характеризуются хорошими механическими и термоокислительными свойствами и имеют температуру сшивания более низкую, чем для обычных полиимидных материалов (100-350oC, предпочтительно 100-280оС) [3]

Целью изобретения является синтез олигомеров и разработка материала с пониженной температурой сшивания при сохранении высокой термостойкости и механических свойств в процессе его длительной эксплуатации.

Поставленная задача решается применением в качестве связующего олигомера на основе бисмалеинимидов и азометинов общей формулы:

-R1-

-R1- -

-

где  O

O O

O

R2=

n=2, а:в:c (2-6):(2-6):1 с мол.м. 1300-4000.

n=2, а:в:c (2-6):(2-6):1 с мол.м. 1300-4000.

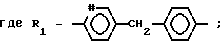

В качестве бисмалеинимидов могут быть использованы 4,4'-бис[(малеинимидфенил)]метан (4), 1,3-бис[(4-(малеинимидфенокси)]-бензол (5), 2,2-бис[4(4'- малеинимидфенокси) фенил]-пропан, получение которых производят по известной методике [6] в две стадии, где на первой стадии образуется малеиноамидокиcлота, а на второй проводится циклизация, сопровождающаяся выделением воды.

В качестве азометинов могут быть использованы вновь синтезированные азометины, выбранные из группы, содержащей N,N'-бис(бензилиден)-4,4'-диаминофенокси- фенил)] -2,2-пропан, N,N'-бис(α-оксибензилиден)-4,4'-диаминофеноксифенил)-2,2- пропан, N,N'-бис(α-оксинафтилиден)-4,4'-диаминофеноксифенил] -2,2-пропан. Полученный олигомер используют в качестве связующего для изготовления материала. Материал изготавливают следующим образом: олигомер перетирают в порошок, а затем наносят на поверхность изделия распылением (в том числе, электростатическим способом с последующим разогревом), либо готовят раствор, содержащий 25-50 мас. сухого вещества, который затем используют для совмещения с наполнителем.

В качестве наполнителей могут быть использованы порошкообразные вещества графит ГЛ-1 (ГОСТ 5279-74), окись алюминия (ТУ 6-09-426-75) и др. волокнистые материалы: стекловолокно БС-10-84p (ТУ 6-11-240-77), углеродное волокно УКН-900 (ТУ 6-06-06-И106-83) и др. тканые наполнители: cтеклоткань КТ-11 (ТУ 6-11-224-74) углеткань урал-ТМ-4/22 (ТУ 6-06-31-484-84) и др.

Изготовление материала проводят при нагревании в интервале темпераутур 100-200оС. Получают сшитые, нерастворимые и неплавкие продукты, при этом образования летучих веществ в ходе реакции не происходит: при разложении конечного материала, например, при его выжигании идентифицируются исходные компоненты по составу и в количествах, не отличающихся от первоначальных.

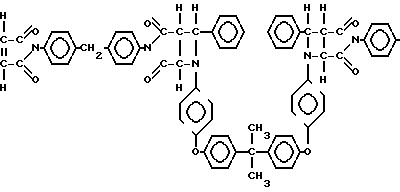

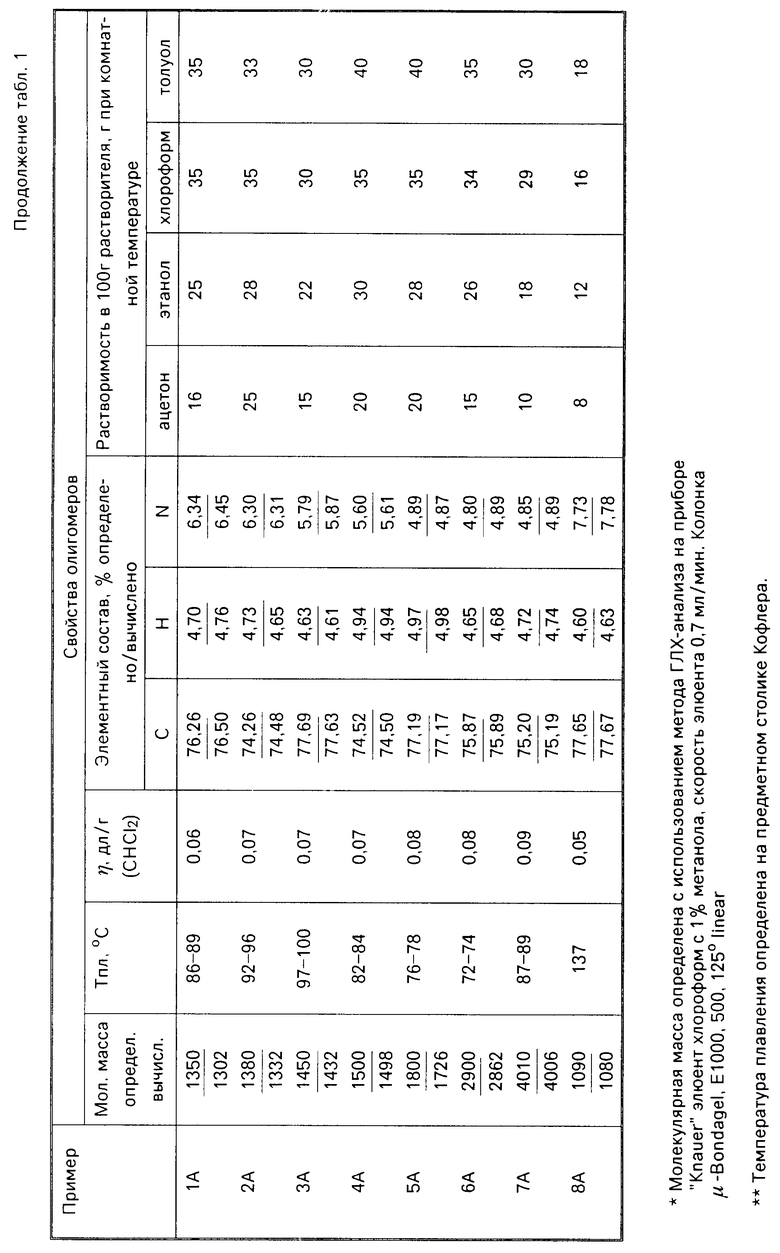

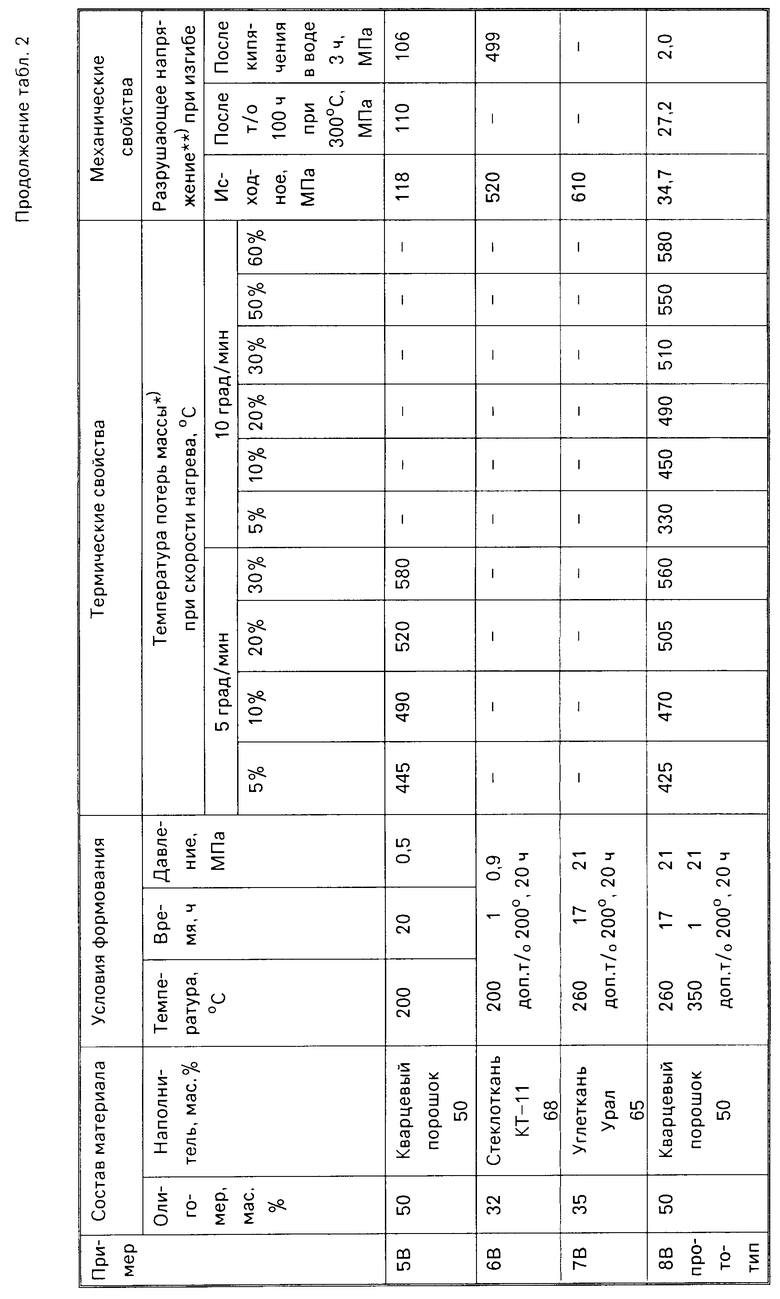

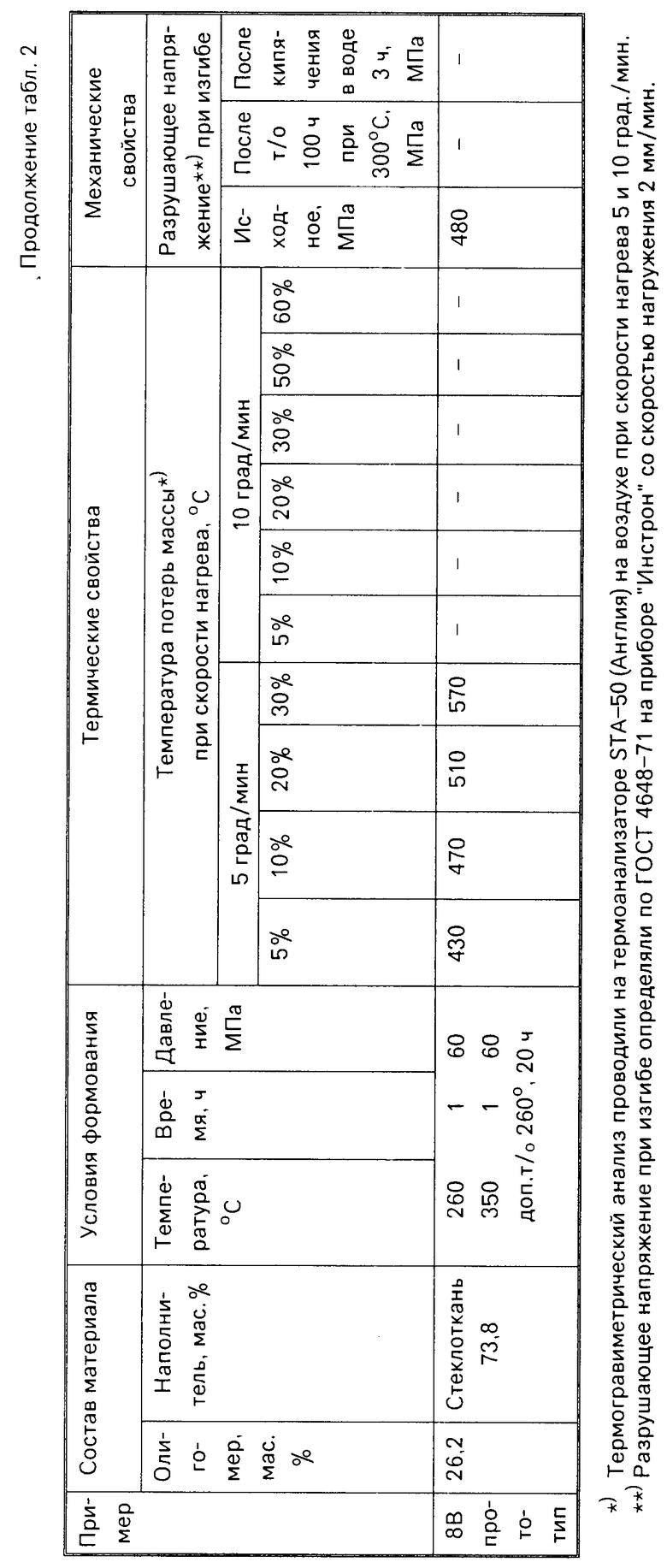

Для экспериментальной проверки было получено 8 олигомеров (один из них по прототипу) и композиционные материалы их содержащие, свойства которых представлены в табл.1 (олигомеры) в табл.2 (материалы).

П р и м е р А. Олигомер структуры: CH

CH

получают сплавлением 4,4'-бис[малеинимиддифенил]метана (100 мас.ч. 2 мол), с N,N'-бис/[(бензилиден)-4,4'-диаминофенок- сифенил]-2,2-пропаном (82 мас.ч. 1 мол) при 130оС в течение 15-50 мин. Выход олигомера 99,2%

Температура плавления полученного олигомера 86-89оС. Структура олигомера подтверждена данными ИК- и ПМР-спектров, элементного анализа, а оценка молекулярной массы проведена с использованием метода жидкостной гель-проникающей хроматографии.

В. Олигомер, предварительно растертый до пудры (37 г, 30 мас.ч. 0,03 мол) растворяют в ацетоне (109 мл, 70 мас.ч.) с образованием раствора 30% концентрации. Полученным раствором (123 г, 100 мас.ч.) пропитывают наполнитель, например, стекловолокно БС-10-84 (63 г, 51,2 мас.ч.), заготовку помещают в форму и прогревают последовательно при температура 120, 140 и 160оС по 60 мин и при 200оС в течение 20 ч.

Для оформления изделия применяют давление, не превышающее 1 МПа.

Содержание смолы в полученном пластике (100 г) 37 г.

Физико-механические свойства композиционных материалов, полученных в соответствии с данным примером приведены в таблице 2.

Аналогичным способом были получены другие олигомеры и композиционные материалы, приведенные в табл.1 и 2.

Анализ данных, представленных в табл.1, показывает, что полученные олигомеры имеют лучшую растворимость, чем олигомер по прототипу, а также отличаются более низкой температурой плавления.

Анализ данных, представленных в табл.2, свидетельствует, о том, что:

температура отверждения материала в соответствии с изобретением на 150о ниже, чем материала по прототипу, без снижения термостойкости,

прочность при изгибе разработанных материалов (комплексная характеристика прочностных свойств) на 45-65% выше, чем у материала по прототипу.

Высокая термостойкость и повышенная механическая прочность позволяют рекомендовать материалы для изготовления изделий, подвергающихся воздействию влаги при повышенных температурах, что подтверждается данными по сохранению прочности при кипячении. Предлагаемая композиция сохраняет до 90% исходной прочности (86-499 МПа, см. примеры 1В-7В), в то время как исходная прочность композиционного материала по прототипу в случае использования в качестве наполнителя стекловолокна составляет лишь 34,7 МПа и в случае использования стеклоткани 480 МПа.

Высокая температура начала деструкции на воздухе (выше 350оС) гарантирует длительную и стабильную работу предлагаемого композиционного материала при температурах 250-300оC.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИСАЗОМЕТИНЫ В КАЧЕСТВЕ МОНОМЕРОВ ДЛЯ ТЕРМОСТОЙКИХ ПОЛИМЕРОВ | 1992 |

|

RU2034830C1 |

| ТЕРМОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2061727C1 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 1996 |

|

RU2115672C1 |

| ПОЛИМЕРНЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ | 1993 |

|

RU2036182C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016424C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2076121C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКОВОГО ГРАНУЛЯТА | 1996 |

|

RU2096341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГАЛОИДНОЙ АНИОНООБМЕННОЙ СМОЛЫ | 1995 |

|

RU2083604C1 |

| ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2034876C1 |

| ПАРУСНАЯ ТКАНЬ | 1992 |

|

RU2015929C1 |

Изобретение относится к получению новых олигомеров на основе бисмалеинимидов и азаметинов общей формулы (см. рис.), где

n = 2; a : b : c = (25 6) : (2 6) : 1 с мол. м. 1300 - 4000, а также к композиционному материалу, содержащему указанные олигомеры. Связующее используется в количестве 30 - 50 мас. ч. на 100 мас. ч. материала. Синтезированные олигомеры могут применяться как самостоятельно в качестве заливочных компаундов, покрытий, а также для получения композиционных материалов с температурой отверждения 200°С и с длительной работоспособностью при повышенной температуре (250 - 300°С) в том числе и в условиях повышенной влажности. 2 с.п. ф-лы, 2 табл.

n = 2; a : b : c = (25 6) : (2 6) : 1 с мол. м. 1300 - 4000, а также к композиционному материалу, содержащему указанные олигомеры. Связующее используется в количестве 30 - 50 мас. ч. на 100 мас. ч. материала. Синтезированные олигомеры могут применяться как самостоятельно в качестве заливочных компаундов, покрытий, а также для получения композиционных материалов с температурой отверждения 200°С и с длительной работоспособностью при повышенной температуре (250 - 300°С) в том числе и в условиях повышенной влажности. 2 с.п. ф-лы, 2 табл.

n=2;

a b c (2 6) (2 6) 1, с мол.м.1300 4000.

n 2;

a b c (2 6) (2 6) 1,

с мол. м. 1300 4000 в количестве 30 50 мас.ч. на 100 мас.ч. композиционного материала.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Патент США 4855450, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-06-09—Публикация

1992-10-27—Подача