Изобретение относится к способам ремонта пластических покрытий на металлических трубопроводах. Металлические трубопроводы, сделанные обычно из стали, покрытые пластическими материалами, широко используются для транспортировки на большие расстояния жидкостей, таких как нефть, природный газ или вода.

Такие трубы должны выдерживать наиболее экстремальные природные условия, и в некоторых случаях высокие температуры, которые поддерживаются, например, вблизи буровых установок, или которые могут быть типичными для некоторых жидкостей, извлекаемых из земли.

Поэтому, чтобы не создавать слабых мест в трубопроводе, необходимо, чтобы поврежденные или удаленные части пластического покрытия, как, например, на сварных соединениях труб, ремонтировались таким образом, чтобы по возможности достичь таких же однородных механических свойств, как у первоначального покрытия.

В области техники известны различные материалы и способы ремонта полиэтиленовых покрытий. Наиболее используемыми являются ленты и заполняющие материалы, основанные на полиэтилене или мастики на основе полиолефинов и эластомерных полимеров.

С упомянутыми материалами и способами, известными по их применению, можно достичь хороших механических свойств в ремонте частей. Однако указанное свойство значительно хуже свойств первоначального покрытия, особенно, что касается устойчивости к расслоению, катодному отслоению и динамическим воздействиям.

Кроме того, материалы и способы известного уровня сказались неадекватными для ремонта полипропиленовых покрытий, которые благодаря их хорошим физико-механическим характеристикам, находят все больше и больше применений в области покрытий стальных трубопроводов.

Известен состав адгезива, наносимого на металлическую поверхность или не дефектную область покрытия, защищающую металлическую поверхность от коррозии, содержащий ленточный, листовой или чешуйчатый полимеризуемый покрывной материал и жидкий материал. Каждый материал представляет собой виниловой полимер, получаемый полимеризацией винилового мономера и/или олигомера, содержащую винильную группу [1]

Известен также способ ремонта полимерных покрытий металлических трубопроводов, заключающийся в том, что удаляют часть покрытия, на поверхность наносят грунтовочный слой покрытия (адгезив) и затем слой полимерной пленки [2] Целью изобретения является создание состава адгезива для ремонта удаленных или поврежденных частей полимерного покрытия, обладающего высокими физико-механическими характеристиками, которые можно сравнить с показателями первоначального покрытия и которые особенно подходят для ремонта покрытий, выполненных из полипропилена, содержат, мас.

Статистический пропилен-

этиленовый сополимер,

содержащий 4 мас. этиле-

на, или пропилен этилен-1-

бутиленовый сополимер,

содержащий 2 мас. этиле-

на и 5 мас. бутилена, или

их смесь с полимером из

группы: сополимер этилена и

винилацетата, содержащий

45 мас. винилацетата,

полиэтилен низкой плот- ности 69,23-87,35

Этиленпропиленовый

каучук, содержащий 44- 45 мас. пропилена 10,0-28,0

Полипропилен, модифици-

рованный 4-5 мас. мале- инового ангидрида 2,5-3,0 Способ ремонта полимерных покрытий металлического трубопровода заключается в том, что открытую поверхность предварительно обрабатывают механически, нагревают до 80оС и наносят состав, указанный выше. Дополнительно на поверхность трубопровода может быть нанесена накладка, лента или накладка и лента из продукта стереоспецифической сополимеризации пропилена и этилена с тепловой усадкой 20% содержащего 8 мас. этилена. Если ремонт проводят при использовании только адгезионного состава в расплавленном состоянии, то расплав выдавливают из экструдера и разравнивают шпателем для обеспечения однородной толщины и удаления воздушных пузырьков. Если ремонт производят с использованием накладок, их можно нагревать до температуры плавления и прижимать к поверхности трубы, с тем чтобы толщина была однородной и чтобы удалить воздушные пузырьки. Желательно подвергнуть нижний слой адгезива тепловой и прессующей обработке, если он предварительно накладывается на ремонтируемую поверхность. Упомянутый адгезив можно нанести экструдированием в виде пленки или в виде порошка.

Если площадь поврежденной части значительна, как например, когда покрытие было удалено в целях сварки труб, для ремонта желательно использовать ленты, сделанные из олефиновых полимеров, которые крепятся к открытой поверхности трубы одним из несколькими слоями адгезива. Ленты можно также накладывать одна на другую или на накладки, описанные в качестве дополнительного покрытия. Полиолефины, используемые для лент те же самые, что описывались ранее для накладок. В этом случае можно также использовать ленты, содержащие адгезивный слой, полученный например, экструдированием вместе материала покрытия и адгезивной полимерной композиции.

Технология накладки лент включает следующие операции:

очистка щеткой и/или песком и высушивание открытой поверхности трубы;

выборочное срезание на нет края пластического покрытия, окружающего открытую поверхность;

выборочное применение грунтовок только на открытую металлическую поверхность;

покрытие открытой поверхности лентой, содержащей слой адгезива или двумя отдельными лентами, с покрытием и адгезивом (как вариант можно использовать порошкообразный адгезив), достаточно широкими для нахлеста покрытия трубы на несколько миллиметров, ленты крепятся, например, тепловой сваркой, лента с покрытием должна быть достаточно длинной для наложения одного или нескольких слоев и получения желаемой толщины покрытия,

нагревание ленты (или лент).

Операцию нагревания ленты можно проводить в среде пониженного давления, с тем чтобы удалить возможные пузырьки. Можно также использовать контролируемое давление на ленту для избавления от возможных воздушных пузырьков, используя, например, воздушный рукав, ленту, сжимающуюся под воздействием тепла, или соответственно широкую полосу, снабженную стяжками.

Нагревание осуществляют, например, индукционной печью. Обычно ленты нагреваются до тех пор, пока адгезив не расплавится, а лента покрытия не размягчится.

Указанная полоса покрытия характеризуется среди прочего тепловой усадкой. Адгезив может также обладать характеристиками тепловой усадки.

При тепловой усадке материалов площадь их поверхности уменьшается благодаря действию тепла. Тепловая усадка определяется введением в печь на 10 мин при 120-130оС куска материала известных размеров и повторным измерением размеров после тепловой обработки. Если первоначальная площадь поверхности L, а площадь поверхности после тепловой обработки -L', процент тепловой усадки можно вычислить по следующей формуле:

[(L L')/L] x 100.

П р и м е р 1. Операция включает покрытие открытой области стыка стальной трубы с диаметром 12 дюймов (30,48 см) и толщиной 8 мм, покрытый покрытием, основу которого составляет полипропилен толщиной в 2,5 мм. Используются следующие материалы:

эпоксидная грунтовка, сделанная из жидкой двухкомпонентной смолы без растворителя, включающая эпоксидную основу и полиаминовый катализатор, которые смешиваются в соотношении 100/45 по массе,

лента адгезивной композиции с толщиной 0,1 мм с сополимерной основой пропилен-этилен (содержащей 4% по массе этилена), включающая 10% по массе Dntra) СОО 54 ЕРR сополимера, содержащего 44% по весу пропилена и 3% по массе полипропилена, модифицированного 4% малеиновым ангидридом и имеющего следующие свойства:

скорость плавления (ASTMD 1238 (условие) 10 г/10 мин;

температура плавления (ASTMD 2117) 140оС

удельный вес (ASTMD 1515) 0,9 г/см3

лента с покрытием толщиной в 1 мм, на основе гетеропластической композиции, полученной стереоспецифической последовательной сополимеризацией пропилена и этилена, и содержащая 8% по массе этилена со следующими свойствами:

скорость плавления 0,8 г/10 мин

температура плавления 160оС

удельный вес 0,9 г/см3

лента покрытия (В), имеющая ту же толщину и состав, что и накладки (А).

Тепловая усадка упомянутого материала покрытия (В) 20%

Используется следующее оборудование:

пескоструйный аппарат

щеточная машина

индуктор

металлическая лопатка и газовый фонарь

как вариант, вентилятор горячего воздуха.

Процедура.

Открытый металл обрабатывают шлифующим песком марки Sa 2 1/2 (соответствует S/S 055900).

Весь край покрытия, окружающего площадь ремонта, обрабатывается щеточной машиной со снятием фаски. Поверхность трубки нагревают до 80оС индуктором. Эпоксидную грунтовку наносят на металлическую поверхность только щеткой после тщательного смешивания двух компонентов.

Накладываются четыре накладки адгезивной композиции, из размер равен размеру ремонтируемой площади, и три накладки из покрытия (А), последние накладываются с небольшим нахлестом на упомянутую площадь, прижимаются лопаткой, нагретой газовым фонарем или точечной сваркой с использованием вентилятора с горячим воздухом и тонкой полоски, выполненной из того же материала, что и (А).

Подготовленный таким образом материал затем плотно обворачивается одним слоем покрывающей ленты (В), которая прижимается лопаткой, нагретой газовым фонарем. Металл трубки

тепловая усадка 20%

Используется следующее оборудование:

пескоструйный аппарат

индуктор

металлическая лопатка и газовый фонарь.

Процедура.

Открытый металл обрабатывают шлифующим песком марки Sa 2 1/2 (соответствует S/S 055900). Поверхность трубы нагревают до 80оС индуктором. Эпоксидную грунтовку наносят щеткой только на металлическую поверхность после тщательного смешивания двух компонентов. Накладывают два слоя адгезивной ленты и четыре слоя ленты покрытия и затем приклеивают с использованием лопатки, которую нагревают газовым фонарем. Металл трубы нагревают до 230оС индуктором и затем медленно охлаждают.

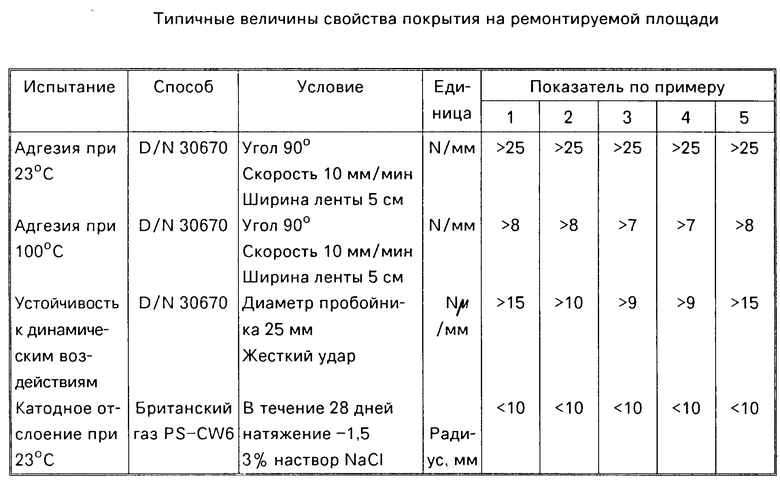

Результаты испытаний на адгезию, устойчивость к динамическим воздействиям и катодное отслоение, проводимых на покрытии ремонтируемой площади, даются в табл. 1.

П р и м е р 2. Процедура включает покрытие поврежденной площади около 50 см2 в полипропиленовом покрытии поверхности стальной трубы диаметром в 12 дюймов (30,48 см) и толщиной в 8 мм.

Используются следующие материалы:

эпоксидная грунтовка примера 1,

накладки из адгезивной композиции, имеющие толщину и состав ленты адгезивной композиции примера 1,

накладки из покрытия (А), имеющие ту же толщину и состав, что и лента покрытия примера 1, нагревается до 230оС индуктором и затем медленно охлаждается.

Результаты испытаний на адгезию, устойчивость к динамическим воздействиям и катодное отслоение, проводимых на покрытии ремонтируемой площади, даются в таблице.

П р и м е р 3. Процедура включает покрытие поврежденной площади около 50 см2 в полипропиленовом покрытии поверхности стальной трубы диаметром в 12 дюймов (30,48 см) и толщиной в 8 мм.

Используются следующие материалы:

эпоксидная грунтовка примера 1,

гранулированный адгезивный материал со следующим составом (проценты по массе):

72,35% пропилен (этилен) 1-бутилен сополимера, содержащего 2% этилена и 5% 1-бутилена и имеющего скорость плавления 6 г/10 мин, температуру плавления 135оС и удельный вес 0,9 г/см3,

20% смеси DF 54 С /содержащей 50% LDPE/полиэтилен низкой плотности/ и 50% Dutra/ СОО54 сополимера/,

5% Escorene 450 Р этилен/винил ацетат сополимера, содержащего 45% винил ацетата, производимого

2,5% Hercoprime h полипропилена, модифицированного 5% малеинового ангидрида,

0,15% Irganox 1076 стабилизатора /состоящего из октадепил-3-/3,5-ди-трет-бутил-4-гидроксифенил/пропионата/.

Используется следующее оборудование:

пескоструйная машина,

щеточная машина,

индуктор,

портативный экструдер,

шпатель.

Процедура.

Открытый металл обрабатывают шлифующим песком марки Sa 2 1/2 (соответствует S/S 055900). Весь край покрытия, окружающего площадь ремонта, обрабатывают щеточной машиной со снятием фаски. Поверхность трубы нагревают до 80оС индуктором. Эпоксидную грунтовку наносят на металлическую поверхность только щеткой после тщательного смешивания двух компонентов. Металл трубы нагревают до 230оС индуктором. Адгезивный материал, описанный выше, расплавляют и выливают из экструдера с удалением пузырьков.

Толщина адгезивного материала выравнивается шпателем и затем медленно охлаждается.

Результаты испытаний на адгезию, устойчивость к динамическому воздействию и катодное отслоение, проводимых на покрытии ремонтируемой площади, даются в таблице.

П р и м е р 4. Процедура включает тот же ремонт, что и описан в примере 3, с использованием тех же ингредиентов, оборудования и процедуры, как в примере 3, за исключением того, что в качестве адгезивного материала используют следующую композицию (процент по массе):

69,23% пропилен/этилен/4-бутилен сополимера,

27,69% Durta/CTX 053 ЕРР сополимера, содержащего 45% пропилена,

2,98% Hercoprime h полимера,

0,07% Irgano xh 1010 стабилизатора /состоящего из пентаэритритол-тетракис-/3-/3-,5-ди-трет-бутил-4-гидроксифенил/пропионата/,

0,03 синтетического гидротальцита.

Результаты испытаний на адгезию, устойчивость к динамическим воздействиям и катодное отслоение, проводимых на покрытии ремонтируемой площади, даются в таблице.

П р и м е р 5. Процедура включает тот же ремонт, что описан в примере 1, с использованием тех же ингредиентов, оборудования и процедуры, как в примере 1, за исключением того, что после наложения ленты покрытия, стык обворачивают воздушным рукавом, который затем надувают для поддержания всей площади под давлением и выдавливания возможных воздушных пузырьков.

Металл трубы нагревают индуктором до 230оС и затем медленно охлаждают.

Результаты испытаний на адгезию, устойчивость к динамическому воздействию и катодное отслоение, проводимых на покрытии ремонтируемой площади, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ | 1991 |

|

RU2050365C1 |

| КОНЦЕНТРАТ | 1991 |

|

RU2034002C1 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1989 |

|

RU2043373C1 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2036942C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1990 |

|

RU2045537C1 |

| СПОСОБ РЕМОНТА ПЛАСТМАССОВЫХ ПОКРЫТИЙ МЕТАЛЛИЧЕСКИХ ТРУБ И РЕМОНТНОЕ ПОКРЫТИЕ | 1993 |

|

RU2109787C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1992 |

|

RU2073688C1 |

| СТАБИЛИЗИРОВАННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2041239C1 |

| Способ модификации поверхности изделий из сополимера этилена с пропиленом | 1989 |

|

SU1807994A3 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1990 |

|

RU2032689C1 |

Использование для ремонта пластических покрытий металлических трубопроводов. Сущность изобретения: состав адгезида, мас.%: статистический пропиленэтиленовый сополимер, содержащий 4 мас.% этилена или пропиленэтилен-1-бутиленовый сополимер, содержащий 2 мас.% этилена и 5 мас.% бутилена, или их смесь с полимером из группы: сополимер этилена и винилацетата, содержащий 45 мас.% винилацетата, полиэтилен низкой плотности 69,23 - 87,35; этиленпропиленовый каучук, содержащий 44 - 45 мас.% пропилена 10,0 - 28,0; полипропилен, модифицированный 4 - 5 мас.% малеинового ангидрида 2,5 - 3,0. Состав наносят на металлическую поверхность трубопровода, которую предварительно обрабатывают механически и нагревают до 80°С. Дополнительно может быть нанесена накладка, лента или накладка и лента из продукта стереоспецифической сополимеризации пропилена и этилена с тепловой усадкой 20%, содержащего 8 мас.% этилена. 1 табл.

Статистический пропиленэтиленовый сополимер, содержащий 4 мас. этилена, или пропиленэтилен-1 бутиленовый сополимер, содержащий 2 мас. этилена и 5 мас. бутилена, или их смесь с полимером, выбранным из группы, включающей сополимер этилена и винилацетата, содержащий 45 мас. винилацетата, и полиэтилен низкой плотности 69,23 87,35

Этиленпропиленовый каучук, содержащий 44 45 мас. пропилена 10 28

Полипропилен, модифицированный 4 5% малеинового ангидрида 2,5 3,0

2. Способ ремонта полимерных покрытий металлического трубопровода нанесением на его открытую поверхность состава на основе винилового полимера, отличающийся тем, что поверхность предварительно обрабатывают механически, нагревают до 80oС и в качестве состава на основе винилового полимера используют расплав, содержащий, мас.

Статистический пропиленэтиленовый сополимер, содержащий 4 мас. этилена или пропиленэтилен-1-бутиленовый сополимер, содержащий 2 мас. этилена, 5 мас. бутилена, или их смесь с полимером, выбранным из группы, включающей сополимер этилена и винилацетата, содержащий 45 мас. винилацетата, и полиэтилен низкой плотности 69,23 87,35

Этиленпропиленовый каучук, содержащий 44 45 мас. пропилена 10 28

Пропилен, модифицированный 4 5 мас. малеинового ангидрида 2,5 - 3,0

3. Способ по п.2, отличающийся тем, что дополнительно наносят накладку, ленту или накладку и ленту из продукта стереоспецифической сополимеризации пропилена и этилена, содержащего 8 мас. этилена и имеющего тепловую усадку 20%

| СИСТЕМА ТАКТИЛЬНОГО ОПОВЕЩЕНИЯ О ПРЕВЫШЕНИИ РАБОЧИХ ПАРАМЕТРОВ ДЛЯ ВЕРТОЛЕТА | 2005 |

|

RU2381960C2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1995-06-09—Публикация

1991-02-05—Подача