Изобретение относится к каталитической полимеризации и касается нового компонента катализатора полимеризации олефинов.

Известен компонент катализатора полимеризации олефинов, включающий галогениды магния, титана и электронодонорное соединение формулы

R1OCH2C(R2R3)CH2OR1, где R1 метил,

R2 и R3 линейный или разветвленный алкил C3-C5, водород, циклоалкил C3-C6, и пористый оксид кремния или алюминия (см. ЕР-А-0361494, кл. C 08 F 4/654).

Цель изобретения получение высокоактивных и стереоспецифических катализаторов для полимеризации олефинов на основе компонента, включающего указанные ингридиенты. Компонент катализатора по изобретению отличается тем, что он содержит магний и титан в массовом отношении 1,5-3,3, титан и электронодонорное соединение в массовом отношении 0,1-0,5 при содержании оксида кремния или алюминия более 40 мас. от общего количества катализатора, причем этот компонент катализатора является продуктом способа, включающего:

пропитку окиси кремния или алюминия путем суспензирования ее в растворе хлорида магния в этаноле или в растворе комплекса MgCl2˙2,2Ti(OR4)4, где R4 бутил, в гептане;

выпаривание растворителя;

взаимодействие при 60-135оС пропитанного таким образом окисла с избытком TiCl4, содержащим в растворе электронодонорное эфирное соединение, с последующими

горячим отделением полученного при этом твердого продукта от избытка TiCl4 и промывкой гексаном и гептаном, причем указанное электронодонорное соединение способно образовать комплекс с безводным дихлоридом магния в количестве, не больше 60 ммоль на 100 г MgCl2 и нереакционноспособно в отношении реакции замещения с TiCl4 или может вступать в эту реакцию менее, чем на 50% в молях.

В компоненте катализатора по изобретению электронодонорное эфирное соединение выбрано из группы, включающей 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-изопентил-1,3-диметокси- пропан, 2,2-ди-н. пропил-1,3-диметоксипропан, 2,2-изопентил-1,3-диметоксипропан, 2,2-дициклогексил-1,3-диметоксипропан.

Оксиды кремния и алюминия имеют пористость более 0,3 см3/г, предпочтительно 1-3 см3/г. Удельная поверхность превышает 30 м2/г и, в частности, она больше 100 м2/г.

Предпочтительные оксиды кремния и алюминия имеют в общем удельную поверхность от 100 до 400 м2/г.

Оксиды кремния и алюминия обычно содержат гидроксильные поверхностные группы (например, в количестве 1-5 ммоль/г оксида), но могут также и не иметь их. Предпочтительно оксиды использовать в безводном состоянии, т.е. не содержащими химически непоказанной воды. Однако химически несвязанная вода может присутствовать в количестве менее 30 ммоль/г оксида. Указанную воду можно удалить путем нагрева оксидов при 150-250оС. Количество гидроксильных групп регулируется путем прокаливания оксидов при температурах обычно 250-900оС (чем выше температура, тем меньше число гидроксильных групп).

Оценку комплексообразующей способности простых эфиров с MgCl2проводили следующим образом.

В 100 мл стеклянную колбу, снабженную механической мешалкой со стационарными лопастями, под атмосферой азота вводят следующие соединения в указанном порядке: 70 мл безводного н-гентана, 12 ммоль безводного MgCl2, активированного как описано, 2 ммоль простого эфира.

Реакцию в смеси осуществляют при 60оС в течение 4 ч (скорость перемешивания 400 об/мин). Затем ее отфильтровывают и промывают при комнатной температуре 100 мл н-гептана и высушивают с помощью механического насоса.

После обработки 100 мл этанола твердый остаток подвергли газохроматографическому количественному анализу с целью определения количества связанного простого эфира.

Определение реакционной способности с TiCl4 проводили следующим образом. В 25 мл пробирку с механической мешалкой под атмосферой азота вводят следующие соединения в указанном порядке: 10 мл безводного н-гептана, 5 ммоль TiCl4, I ммоль донора.

Реакцию в смеси осуществляют при 70оС в течение 30 мин, затем смесь охлаждают до 25оС и разделяют с помощью 90 мл этанола.

Полученные растворы анализируют методом газовой хроматографии с использованием стандартного внутреннего метода на газовом хроматографе Carlo Erba HRGC Mega Series, снабженном 25-метровой капиллярной колонкой Chrompack CP-SIL.

Хлорид магния, используемый для оценки комплексообразующей способности простых эфиров, получают следующим образом.

В вибрационную мельницу емкостью 1 л (Vibratrom" Ф. "Siebtecknik"), содержащую 1,8 кг стальных шариков диаметром 16 мм, под атмосферой азота вводят 50 г безводного MgCl2 и 6,8 мл 1,2-дихлорэтана (ДХЭ).

Содержимое измельчают при комнатной температуре в течение 96 ч, после чего твердое вещество извлекают и держат под вакуумом в механическом вакуумном насосе в течение 16 ч при 50оС.

Характеристика твердого вещества: полуширина пика отражения Д110=1,15 см, наличие галогена с максимальной интенсивностью при 2=32,1о, удельная поверхность по БЭТ=125 м2/г, остаток ДХЭ 2,5 мас.

Компоненты каталитических систем данного изобретения образуют с Al-алкильными соединениями катализаторы для полимеризации CH2=CHR олефинов, где R атом водорода или алкильный радикал с 1-6 атомами углерода или арил.

В случае стереорегулярной полимеризации олефинов особенно пропилена, в некоторых случаях может оказаться преимущественным использовать вместе с Al-алкилами и электронодонорные соединения, выбираемые из числа 2,2 6,6-тетраметилпиперидина и силиконовых соединений, содержащих не менее одного звена Si-OR, где R гидрокарбильный радикал.

Предпочтительно силиконовые соединения описываются формулой

R1R2Si(OR3)OR4 где радикалы R1 и R2 имеют одинаковые или отличные друг от друга значения и представляют собой разветвленные C3-C12 алкильные радикалы, или C3-C12 циклоалифатические радикалы, или C6-C12 арилы, радикалы R3 и R4 независимо друг от друга представляют собой C1-C6 алкильные радикалы.

Примерами указанных соединений являются следуюшие: трет (бутил)2Si(OCH3)2; (циклогексил)2 Si(OCH3)2; (циклопентил)2 Si(OCH3);

(изопропил)2 Si(OCH3)2) (втор. бутил)2 Si(OCH3)2.

Другими примерами силиконовых соединений являются фенилтриэтоксисилан, этилтриэтоксисилан, пропилтриэтоксисилан, хлорэтилтриэтоксисилан, хлорфенилтриэтоксисилан, неопентилтриэтоксисилан, октилтриметоксисилан, изопропил-триэтоксисилан, н-бутилтриэтоксисилан, н-октил-триметоксисилан.

Al-алкильные соединения включают Al-триалкильные соединения, такие как Al-триэтил, Al-триизобутил, Al-тринбутил. Могут быть также использованы линейные или циклические Al-алкилы, содержащие 2 или более атомов Al, соединенных друг с другом через атомы O, N, S.

Примерами таких соединений являются следующие соединения:

(C2H5)2Al-O-Al(C2H5)2; (C2H5)2AI- (C2H5)2

(C2H5)2

CH3(AI- I(CH3)2

I(CH3)2

(AI- где n целое число от 1 до 20.

где n целое число от 1 до 20.

Al алкильные соединения используют в таком количестве, что молярное отношение Al/Ti обычно составляет от 1 до 1000.

Al алкильные соединения могут быть использованы в смеси с Al-алкилгалогенидами, такими как AlEt2Cl.

Молярное отношение между Al-алкильными соединениями и электронодонорным соединением, добавляемым к Al-алкильному соединению, обычно составляет от 5: 1 до 100:1.

Как указано выше, данные катализаторы пригодны для (со) полимеризации CH2= CHR олефинов, где R имеет указанные значения, в частности, для гомо-и сополимеризации пропилена, в результате которой образуется изотактический полипропилен, кристаллические сополимеры пропилена с небольшими добавками этилена и необязательно бутена, и аналогичные высшие альфа-олефины или ударопрочный полипропилен, полученный полимеризацией пропилена одного или в сочетании с этиленом и/или другим альфа-олефином с последующей по крайней мере одной стадией полимеризации, на которой образуется эластомерный полиолефин. Такие катализаторы могут быть использованы при получении ПЭВД, ЖПЭНД и эластомерных этилен-пропиленовых сополимеров, содержащих необязательно небольшое количество диена (например, ЭП и ЭПДК каучуков).

Полимеризацию олефинов осуществляют согласно известным методам в жидкой фазе, образуемой мономером или мономерами или их растворами в углеродных растворителях, таких как гексан и гептан, или в газовой фазе или с помощью смешанных газожидкостных методов.

Температура полимеризации обычно составляет 0-150оС, предпочтительно 60-100оС, и весь процесс осуществляют при атмосферном или повышенном давлении.

Можно осуществить предварительный контакт катализаторов с небольшими количествами олефина (преполимеризация) с целью улучшения каталитической активности и/или морфологии полимера.

Полимеризацию проводят, поддерживая катализатор в виде суспензии в углеводородной среде (гексан, гептан и т. п.) и пропуская над ней небольшое количество мономера, при температуре от комнатной до 60оС, до тех пор, пока не образуется полимер в количестве, в 0,5-3 раза превышающем массу твердой компоненты катализатора. Преполимеризация также протекает в жидком мономере или в газовой фазе, в указанных выше температурных условиях, в результате чего образующееся количество полимера в 1000 раз превышает по массе количество твердой компоненты катализатора.

П р и м е р 1-9. (получение указанной компоненты катализатора).

15 г диоксида кремния, прокаленного при 150оС в течение 8 ч, обработали 90 мл (CH3)3 SiCl в дефлегматоре в течение 16 ч. Его отфильтровывали и промыли безводным г-гептаном при 60оС до полного исчезновения следов (CH3)3SiCl, после чего высушили с помощью механического вакуумного насоса. 30 г оксида алюминия прокалили под вакуумом при 150оС в течение 6 ч. Обработанные таким образом диоксид кремния и оксид алюминия нанесли на соединение Mg с помощью изложенных ниже методов.

Метод А

3,8 г предварительно обработанного диоксида кремния просуспендировали в инертной атмосфере в 20 мл безводного н-гептана. Затем добавили 17,5 ммоль MgCl2 2,2Ti (OBu)4, полученного путем растворения соответствующего количества MgCl2 в Ti (OBu)4 при 140оС в течение 4 ч. Смесь обрабатывали в течение 4 ч при 90оС в ротационной колбе, а затем растворитель удаляли под вакуумом.

Метод В.

4 г предварительно обработанного диоксида кремния просуспендировали в 30 мл безводного этанола, содержащего 18 ммоль MgCl2. Реакцию в смеси осуществляли в течение 4 часов при 70оС в ротационной колбе, а затем этанол выпаривали до тех пор, пока остаточное количество этанола не составило 3 моля на моль MgCl2.

Метод С

4 г предварительно обработанного диоксида кремния просуспендировали в 30 мл безводного гексана, содержащего 18 ммоль Mg (н-гексил)2. Реакцию в смеси осуществляли в течение 4 ч при 70оС в ротационной колбе, затем гексан выпарили. Полученный в результате остаток обработали 50 мл SiCl4в дефлегматоре в течение 4 ч, затем отфильтровали, промыли гексаном и осушили под вакуумом.

Метод Д.

40 г предварительно обработанного оксида алюминия просуспендировали в инертной атмосфере в 20 мл безводного н-гептана, а затем добавили 18 ммоль MgCl22.2Ti (OBu)4. Реакцию в смеси осуществляли в течение 4 ч при 70оС в ротационной колбе, а затем растворитель выпарили под вакуумом.

Реакция C TiCl4

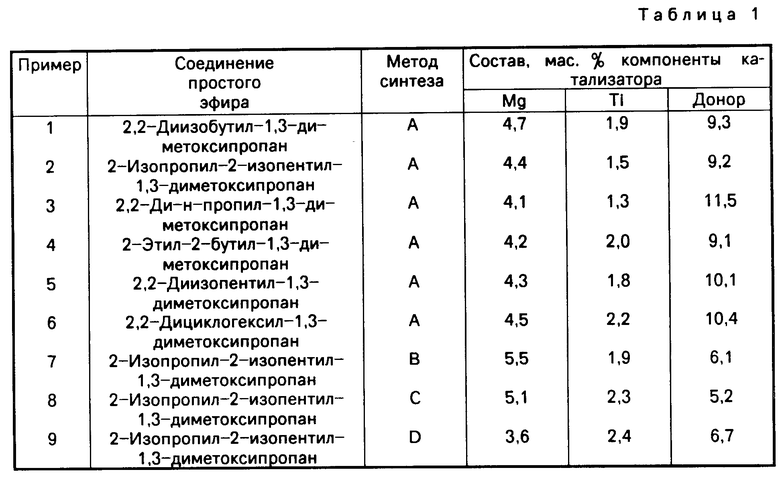

Диоксид кремния (методы A, B, C) и оксид алюминия (метод Д) с подложкой из соединения Mg добавили в инертной атмосфере, медленно, при перемешивании, при комнатной температуре к 200 мл TiCl4, а затем добавили 5,85 ммоль соединения, содержащего простые эфирные группы. Смесь нагрели до 100оС, реакцию при этой температуре проводили в течение 2 ч, а затем смесь отфильтровывали. Добавили еще 200 мл TiCl4, и обработку повторили при 100оС в течение 2 ч; в конце этого периода смесь профильтровали и дважды промыли безводным н-гептаном при 60оС и трижды при комнатной температуре. Промывание осуществляли до полного исчезновения ионов хлорида в промывных жидкостях. Использованные соединения простых эфиров и состав компонентов катализатора представлены в табл. 1.

П р и м е р ы 10-19 (полимеризация пропилена).

Метод 1.

В автоклав из нержавеющей стали емкостью 2000 мл, снабженный якорной мешалкой, поместили 1000 мл н-гептана, 2,5 ммоля Al(C2H5)3 и соответствующее количество твердой каталитической компоненты в потоке газообразного пропилена при 20оС. Автоклав закрыли после достижения давления 1 атм в результате подачи пропилена, а затем за счет подачи водорода создали избыток давления до 0,2 атм.

Смесь нагрели до 70оС и общее давление довели до 7 атм за счет введения пропилена. Процесс полимеризации осуществляли в течение 2 ч в условиях непрерывной подачи мономера и 70оС.

Затем полученный полимер отфильтровали и высушили. Полимер, оставшийся в фильтрате, осадили метанолом, высушили под вакуумом и учли при определении количества общего остатка, экстрагируемого н-гептаном.

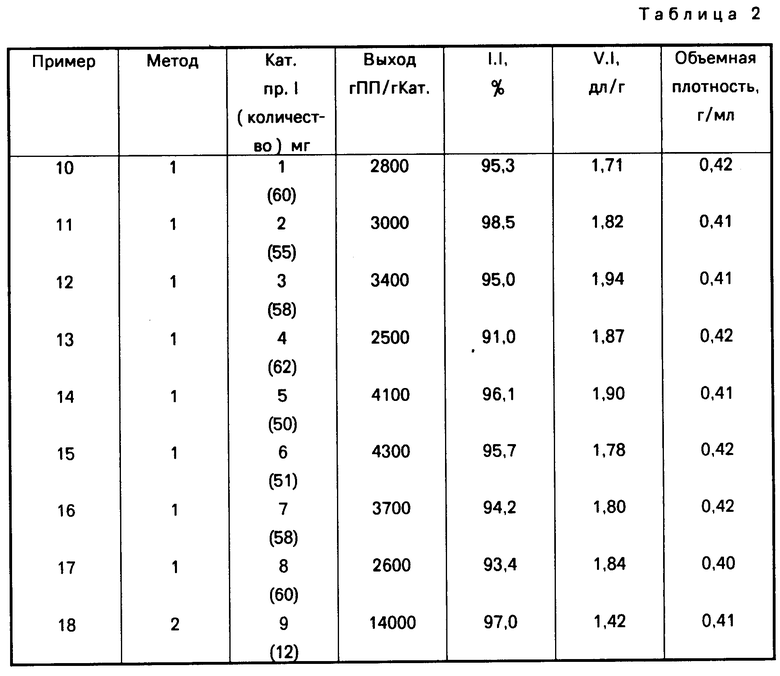

Результаты полимеризации и свойства полученных полимеров представлены в табл. 2.

Метод 2.

В автоклав, описанный в методе 1, поместили 20 мл гептановой суспензии, содержащей соответствующее количество твердой компоненты катализатора, 5 ммоль AI(C2H5)3, 800 мл водорода и 500 г пропилена, при 20оС под вакуумом, а затем содержимое нагрели до 70оС и полимеризовали в течение 2 ч.

Полученный полимер высушили и охарактеризовали.

Выходы полимеризации и свойства полученных полимеров представлены в табл. 2.

П р и м е р ы 19 (полимеризация этилена).

В автоклав из нержавеющей стали емкостью 2000 мл, снабженный якорной мешалкой, поместили суспензию, содержащую в 1000 мл н-гептана 2,5 ммоль Al(C2H5)3 и 25 мл твердой каталитической компоненты из примера 2, под вакуумом при 65оС. Затем вводят 4,5 атм водорода и этилена до достижения общего давления 11,5 атм водорода и этилена до достижения общего давления 11,5 атм. Смесь полимеризуют при 75оС в течение 3 ч в условиях постоянной подачи мономера. После фильтрования и высушивания получено 125 г полиэтилена с характеристической вязкостью 1,8 мл/г и насыпной плотностью 0,41 г/мл.

П р и м е р 20 (полимеризация пропилена (этилена)).

В автоклав, описанный в примере 17, поместили под вакуумом при 20оС 500г пропилена, 5 ммоль Al/изо-C4H9/3, и создали избыток давления этилена 3,5 атм.

Под давлением аргона инжектировали гептановую суспензию, содержащую 30 мг каталитической компоненты из примера 2. Затем содержимое полимеризовали при 20оС в условиях непрерывной подачи этилена в течение 1 ч. После удаления непрореагировавших мономеров получили 75 г полимера (40% пропилена, 4% кристалличности по данным рентгеноструктурного анализа).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1992 |

|

RU2073688C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1990 |

|

RU2045537C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ | 1991 |

|

RU2050365C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО ПОЛИПРОПИЛЕНА | 1992 |

|

RU2070206C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1992 |

|

RU2088594C1 |

| Твердый каталитический компонент для полимеризации олефинов и катализатор полимеризации олефинов | 1989 |

|

SU1836384A3 |

| ЭЛЕКТРОНОДОНОРНЫЕ КРЕМНИЙОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ И КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ α -ОЛЕФИНОВ | 1990 |

|

RU2039062C1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 1989 |

|

RU2081883C1 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2036942C1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 1991 |

|

RU2087485C1 |

Область применения: в химии полимеров. Сущность изобретения: компонент катализатора полимеризации олефинов, включающий галогениды магния, титана, электродонорное соединение общей формулы R1OCH2C(R2R3)CH2OR1, где R1 - метил, R2 и R3 - линейный или разветвленный C3-C5 - алкил, водород, C3-C6 -циклоалкил и оксид кремния или алюминия, при массовом соотношении магний: титан 1,5 : 3,3; титан: электродонорное соединение 0,1 - 0,5, при содержании кремния или алюминия более 40 мас.% от общего количества катализатора, полученный в определенных условиях. 1 з.п.ф-лы, 2 табл.

R1OCH2C(R2R3)CH2OR1,

где R1 метил;

R2 и R3 линейный или разветвленный C3-C5-алкил, водород, C3-C6-циклоалкил,

и пористый оксид кремния или алюминия, отличающийся тем, что компонент содержит магний и титан в массовом отношении 1,5-3,3 титан и электродонорное соединение в масовом отношении 0,1-0,5 при содержании оксида кремния или алюминия более 40% от общего количества катализатора, полученный суспендированием пористого оксида кремния или оксида алюминия в растворе хлорида магния в этаноле или в растворе комплекса MgCl2 · 2,2Ti(OR1)4, где R4 бутил, в гептане с последующим последовательным выпариванием растворителя, взаимодействием с избытком TiCl4, содержащим в растворе электродонорное соединение, при 60-135oС, горячим с отделением полученного твердого осадка от избытка TiCl4, промывкой его гептаном или гексаном при условии, что электродонорное соединение способно образовывать комплекс с безводным дихлоридом магния в количестве не более 60 ммоль на 100 г MgCl2 и нереакционноспособно в отношении реакции замещения с TiCl4 или может с ним вступать в реакцию менее чем на 50 мол.

| 0 |

|

SU361494A1 |

Авторы

Даты

1995-04-10—Публикация

1990-12-21—Подача