Изобретение относится к продуктам нефтепереработки, в частности к консервационным смазкам, и может быть использовано для защиты металлических поверхностей от коррозии.

Из уровня техники известны консервационные составы на основе продуктов переработки нефти, в том числе и петролатума с различными добавками (1).

Общим недостатком известных смазочных составов является низкая степень адгезии к металлу, что ограничивает их применение в качестве антикоррозионных покрытий несмотря на наличие достаточно высоких защитных свойств.

Наиболее близким к изобретению по совокупности признаков является антикоррозионная смазка, включающая углеводородный растворитель и парафин (2). Ее получают простым смешением углеводородного растворителя и парафина.

Однако механическая прочность покрытия, полученного на основе указанной смазки, невысока, кроме того, в массе она неоднородна по составу, что приводит к снижению защитных свойств, например при использовании для наружных поверхностей кузова автомобиля.

Изобретение направлено на создание состава антикоррозионной смазки и способа ее получения для покрытия, обладающего высокими защитными и механическими свойствами.

Решение поставленной задачи обеспечивается тем, что антикоррозионная смазка, содержащая углеводородный растворитель и парафин, согласно изобретению дополнительно содержит бутилкаучук, стеариновую кислоту, отход процесса обезмасливания петролатума и алюмосиликатный наполнитель, при следующем соотношении компонентов, г на 1 л углеводородного растворителя:

Отход процесса обезмасливания петролатума 30-5000 Бутилкаучук 300-500

Стеариновая кислота 50-75 Парафин 100-150

Алюмосиликатный наполнитель 100-150

Кроме того, решение поставленной задачи обеспечивается тем, что в способе получения антикоррозионной смазки на основе углеводородного растворителя и парафина согласно изобретению в углеводородный растворитель при перемешивании последовательно вводят бутилкаучук, алюмосиликатный наполнитель, стеариновую кислоту, парафин и отход процесса обезмасливания петролатума с получением антикоррозионной смазки следующего состава, г на 1 л углеводородного растворителя:

Отход процесса обезмасливания петролатума 30-5000 Бутилкаучук 300-500

Стеариновая кислота 50-75 Парафин 100-150

Алюмосиликатный наполнитель 100-150

Использование в изобретении основы смазочного состава отхода обезмасливания петролатума слоп-вокса обеспечивает более высокие антикоррозионные свойства, особенно по стойкости к действию сернистого ангидрида чем, например, дает петролатум, в силу присутствия в слоп-воксе продуктов его окисления, являющимися эффективными ингибиторами коррозии и образующимися при регенерации растворителя, которым разбавляют петролатум в процессе обезмасливания для получения конечного продукта церезина. Кроме того, слоп-вокс обуславливает высокую степень адгезии к металлу, а добавки бутилкаучука в сочетании с пластификатором (в виде смеси низкомолекулярного парафина и стеариновой кислоты) и наполнителем (каолином) придают покрытию высокую механическую прочность. При этом антикоррозионное покрытие предлагаемого состава нетоксично и имеет высокие органолептические свойства, что позволяет использовать его для защиты внутренних полостей, например, салона автомобиля.

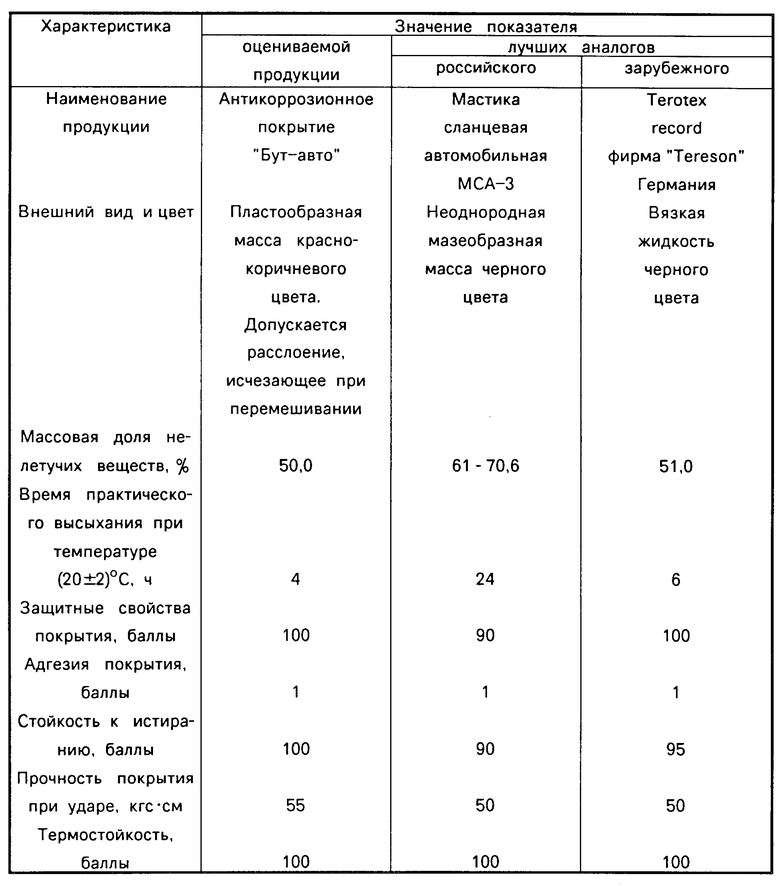

Сравнительные испытания предлагаемой смазки с практически применяемыми в настоящее время лучшими аналогичными смазками приведены в таблице.

Антикоррозионная смазка приготавливается следующим образом.

В 1 л легкого (легкоиспаряющегося) растворителя (например, бензина БР, уайт-спирита и т.д.) растворяют с использованием реактора с мешалкой. 400 г измельченного бутилкаучука до полного растворения. Затем добавляют 100 г порошкообразного каолина сухого обогащения. После образования однородной смеси добавляют 60 г стеариновой кислоты и 120 г парафина низкомолекулярного (в виде небольших кусков) и перемешивают. Полученную высокодисперсную взвесь смешивают с 300 г слоп-вокса до образования липкого смазочного состава, который наносится на защищаемые металлические поверхности распылением или кистью. Консистенция состава определяется количеством растворителя.

Изменение относительного содержания слоп-вокса в смазке в пределах указанного диапазона значений позволяет получить состав с различными эксплуатационно-технологическими свойствами и различной областью применения.

При пониженном содержании слоп-вокса получается упругое резиноподобное покрытие с высокими механическими и защитными характеристиками, эффективно применимое для защиты предварительно подготовленных внешних поверхностей автомобиля. Увеличение содержания указанного компонента приводит к получению консистентной полужидкой смазки, обладающей исключительно высокой адгезией к металлу, текучестью и гидрофобностью при относительно невысокой механической прочности. Такой состав пригоден для обработки внутренних полостей конструктивных элементов кузова, недоступных для предварительной подготовки поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕНТРАТ СМАЗКИ-ПОКРЫТИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 1993 |

|

RU2033322C1 |

| Композиция для защиты свежеуложенного бетона | 1985 |

|

SU1275016A1 |

| Способ получения медицинского вазелина | 1980 |

|

SU925990A1 |

| СПОСОБ ОБЕЗМАСЛИВАНИЯ ГАЧА И ПЕТРОЛАТУМА | 1992 |

|

RU2027740C1 |

| Способ получения калийного удобрения | 1988 |

|

SU1625827A1 |

| ЭМУЛЬСИОННЫЙ КРЕМ ДЛЯ ОБУВИ И ИЗДЕЛИЙ ИЗ КОЖИ | 1993 |

|

RU2069681C1 |

| Состав для защитного покрытия | 1989 |

|

SU1691379A1 |

| Композиция для пропитки бетона | 1985 |

|

SU1301824A1 |

| Композиция для защитного покрытия свежеуложенного бетона | 1989 |

|

SU1659383A1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ БЕТОНА | 2008 |

|

RU2455265C2 |

Сущность изобретения: смазка содержит, г/л углеводородного растворителя: отход процесса обезмасливания петролатума 30 - 5000; бутилкаучук 300 - 500; стеариновая кислота 50 - 75; парафин 100 - 150 и алюмосиликатный наполнитель 100 - 150. Смазку получают путем последовательного введения при перемешивании в углеводородный растворитель бутилкаучука, алюмосиликатного наполнителя, стеариновой кислоты, парафина и отхода процесса обезмасливания петролатума. 2 с. п. ф-лы, 1 табл.

Отход процесса обезмасливания петролатума 30 5000

Бутилкаучук 300 500

Стеариновая кислота 50 75

Парафин 100 150

Алюмосиликатный наполнитель 100 150

2. Способ получения антикоррозионной смазки на основе углеводородного растворителя и парафина, отличающийся тем, что в углеводородный растворитель при перемешивании последовательно вводят бутилкаучук, алюмосиликатный наполнитель, стеариновую кислоту, парафин и отход процесса обезмасливания петролатума с получением антикоррозионной смазки следующего состава, на 1 л углеводородного растворителя:

Отход процесса обезмасливания петролатума 30 5000

Бутилкаучук 300 500

Стеариновая кислота 50 75

Парафин 100 150

Алюмосиликатный наполнитель 100 150

| Способ хирургической санации врожденной холестеатомы височной кости при врожденной костной атрезии наружного слухового прохода | 2022 |

|

RU2791510C1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1995-06-09—Публикация

1992-12-29—Подача