Изобретение относится к нефтеперерабатывающей отрасли производства и может быть использовано на заводах, имеющих в своем составе установки по обезмасливанию петролатумов и гачей.

Твердые церезины, церезиновые композиции, парафины, парафиновые композиции получают на заводах России по сходной технологии (по варианту трехступенчатой фильтрации с прямой доотмывкой петролатумов и гачей).

Сырье смешивается с первой порцией растворителя и охлаждается в водяных холодильниках, затем поток направляется в регенеративные кристаллизаторы, в которых порционно разбавляется влажным растворителем, в аммиачных кристаллизаторах на разбавление сырьевой суспензии используется фильтрат второй и третьей ступеней фильтрации. Охлажденная до температуры от -12 до +20оС суспензия поступает на барабанные вакуумные фильтры первой ступени фильтрации. Образующаяся лепешка твердых углеводородов на поверхности барабана фильтра промывается охлажденным растворителем, подсушивается инертным газом, срезается ножом в шнековую коробку и разбавляется теплым растворителем. Фильтрат (раствор слоп-вокса) через регенеративные кристаллизаторы выводится в систему регенерации растворителя.

На второй ступени фильтрации при температуре на 1-2оС выше, чем на первой ступени фильтрации, твердый осадок на фильтрах промывается растворителем, подсушивается инертным газом и срезается в шнековую коробку, где вновь разбавляется теплым растворителем. Фильтрат второй ступени (некондиционный фильтрат) откачивается для порционной подачи в сырьевую суспензию перед первой ступенью фильтрации. На третьей ступени фильтрации при температуре на 1-2оС выше, чем на второй ступени, твердый осадок на ткани барабана промывается теплым растворителем, подсушивается инертным газом и срезается в шнековую коробку фильтра, откуда транспортируется в систему регенерации растворителя с получением среднеплавкового парафина либо церезина. В некоторых случаях вместо парафинов и церезинов получают композиции, продукты с повышенным содержанием масла. Фильтрат третьей ступени выводится на разбавление сырьевой суспензии перед первой ступенью фильтрации (технология процесса обезмасливания на Ново-Уфимском нефтеперерабатывающем заводе).

Имеется много предложений по совершенствованию процесса обезмасливания путем введения в сырьевой раствор различных модификаторов. Применение присадок позволяет увеличить скорость фильтрации и увеличить глубину обезмасливания. Однако большинство предлагаемых присадок теряют свою эффективность при смещении с влажным растворителем. Немногие присадки работают и во влажной среде, но слишком дороги и приобрести их возможно только за валюту. Присадки эти безвозвратно теряются с высокоплавкими углеводородами.

В известном способе процесс обезмасливания во влажной среде проводят в присутствии медного или железного купороса.

Обезмасливание гача осуществляется путем смещения сырья с растворителем, содержащим метилэтилкетон и толуол. В полученный раствор вводится присадка в количестве (0,042-5 мас.% на сырье). Охлаждение раствора проводится первоначально водой, а затем при испарении хладагента до температуры от -5 до -10оС. После фильтрации твердый осадок разбавляется растворителем, охлаждается до температуры от 0 до -5оС и фильтруется. Расплавленный парафин вместе с выпавшей солью частично возвращается на рециркуляцию к сырью и в процессе обезмасливания не теряется.

Существующие способы обезмасливания не лишены определенных недостатков. Одним из недостатков существующего метода следует считать, что в процессе обезмасливания петролатума и гача выделяются лишь церезины, церезиновые композиции, парафины, парафиновые композиции с высокой температурой плавления, а церезины и парафины с пониженными температурами плавления остаются в слоп-воксах и безвозвратно теряются. Другим не менее существенным недостатком существующего способа обезмасливания петролатума или гача следует считать значительные затраты по холоду, составляющие около 30% от общих затрат на производство на установках обезмасливания.

Способ, разработанный авторами, лишен вышеуказанных недостатков, в котором исследован новый вид модификаторов перестройки кристаллической структуры, способный вызвать коагуляцию высокоплавких углеводородов из раствора в полярном растворителе. Предложенный способ осуществляется следующим образом:

петролатум или гач смешивается с полярным растворителем, например с метилэтилкетоном, в соотношении 1:6 до полной гомогенности при температуре 60-70оС;

в раствор при этой же температуре добавляется хлористый натрий, растворенный в воде, 15%-ной концентрации в соотношении от 1:1 до 2:1 на сырье;

при постоянном перемешивании осуществляется охлаждение в объемном кристаллизаторе вышеперечисленных продуктов до 55-50оС в случае петролатума, до температуры 30-23оС в случае гача;

при окончании перемешивания наблюдается коагуляция высокоплавких углеводородов с образованием трех фаз: водной среды раствора соли, фазы коагулята высокоплавких углеводородов и фазы раствора слоп-вокса;

соляной раствор отделяется и вновь используется в следующем опыте, а коагулят высокоплавких углеводородов переносится на фильтр и при температуре коагуляции отфильтровывается от остатков слоп-вокса, задержанного в фазе коагулята;

отфильтрованный слоп-вокс добавляется к слоп-воксу в объемном кристаллизаторе и охлаждается до температуры, в случае петролатума от +40 до +30оС, в случае гача от +15 до +10оС. При этих температурах происходит повторная коагуляция низкоплавких церезинов и парафинов;

коагулят (нижняя фаза) при температуре коагуляции переносится на фильтр и отфильтровывается от остатков слоп-вокса.

Предложенная технология позволяет осуществлять обезмасливание при более высоких температурах, не перегружая холодильную установку. При этом затраты на охлаждение сырьевой суспензии и инертного газа резко сократятся.

Предложенная технология дает возможность увеличить суммарный выход церезинов или парафинов, считая на исходное сырье.

Предложенная технология также позволяет повысить производительность установки, так как слоп-вокс после второй коагуляции высокоплавких углеводородов на фильтры не выводится, а непосредственно выводится в систему регенерации растворителя. Нагрузка на фильтры падает.

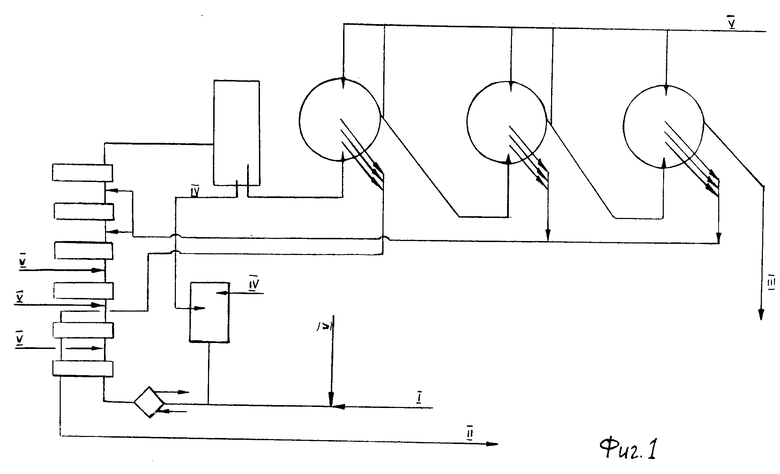

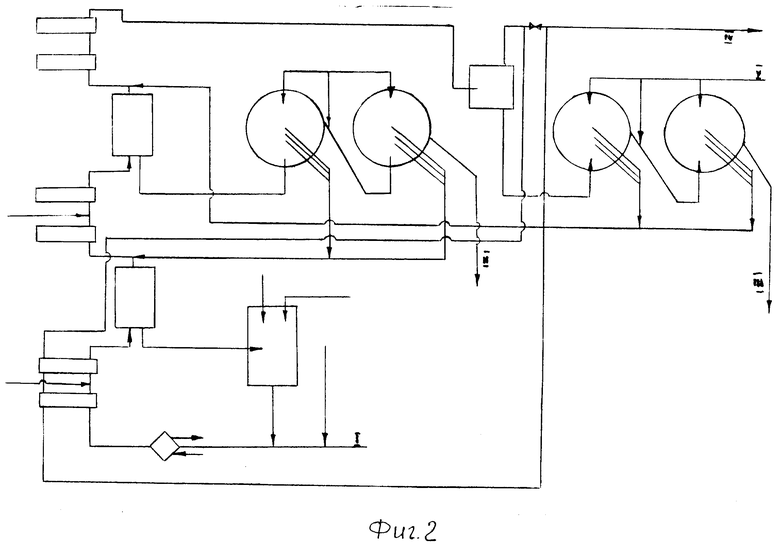

Технология обезмасливания по известному способу представлена на фиг. 1, где I - сырье, II - фаза слоп-вокса; III - фаза среднеплавкого парафина, IV - модификатор, V - растворитель. Технология обезмасливания по предложенному способу показана на фиг. 2: I - сырье, II - среднеплавкий парафин; III - низкоплавкий парафин, IV - раствор слоп-вокса, V - растворитель, VI - соль, VII - вода.

П р и м е р 1. Сырье-гач разбавляются шестикратным объемом метилэтилкетона и охлаждаются до 2оС, образуется суспензия, из которой парафины не коагулируют. При температуре 2оС проводят первую фильтрацию всей суспензии с промывкой лепешки парафина в соотношении 1:1. Фильтрат поступает на отгонку растворителя, а лепешку высокоплавких углеводородов разбавляют растворителем до соотношения 6: 1 и охлаждают до 4оС. Из суспензии парафины не коагулируют. Суспензия переносится на фильтр и осуществляется вторая фильтрация с промывкой лепешки парафинов в соотношении 0,7:1 на исходный гач.

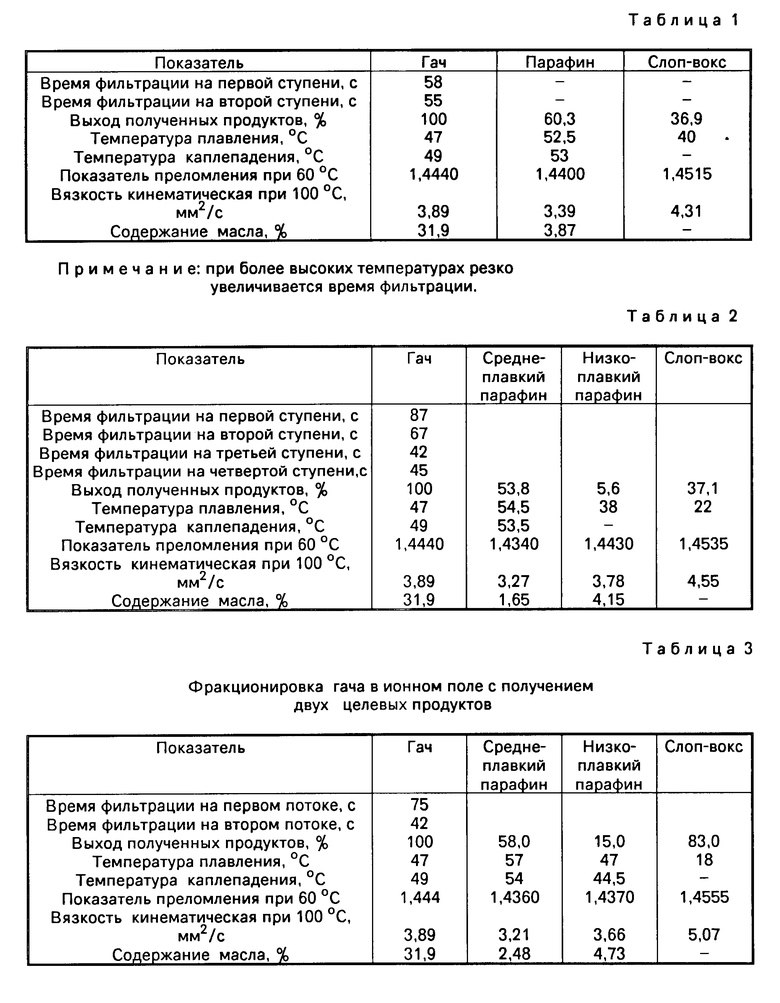

Результаты представлены в табл. 1.

П р и м е р 2. Сырье-гач разбавляют шестикратным объемом метилэтилкетона и охлаждают до 5оС, образуется суспензия, из которой парафины не коагулируют. При температуре +5оС проводят первую фильтрацию всей суспензии с промывкой лепешки парафина в соотношении 1:1. Гач первой ступени фильтрации разбавляют метилэтилкетоном до соотношения 6:1 и охлаждают до 7оС. При этой температуре осуществляется вторая фильтрация с промывкой лепешки метилэтилкетоном в соотношении 0,7:1 на исходный гач. Фильтры первой и второй ступеней обезмасливания собираются вместе и охлаждаются до температуры -14оС, при этой же температуре осуществляется третья фильтрация и промывка метилэтилкетоном в соотношении 1:1 на фильтрат. Лепешка низкоплавких парафинов разбавляется растворителем до соотношения 6:1, охлаждается до температуры -12оС и при этой температуре фильтруется и промывается.

Результаты представлены в табл. 2.

П р и м е р 3. Ионообразующий реагент - поваренная соль. Концентрация NaCl в водной фазе 15%. Соотношение раствора соли и сырья 2:1. Соотношение метилэтилкетона и сырья 6:1, промывка лепешки 1:1. Температура охлаждения на первой ступени фильтрации 25оС, на второй ступени 15оС. Промывка лепешки на второй ступени 0,7:1.

Среднеплавкий парафин получали в одну ступень фильтрации. 80 г гача смешивали с 480 мл метилэтилкетона и при 61оС доводили до полной гомогенности. В эту смесь вводили 160 мл раствора NaCl 15%-ной концентрации, предварительно нагретого до 60оС. При постоянном перемешивании суспензии охлаждали в течение 35 мин до температуры 25оС. Останавливали мешалку и из суспензии выпадала гачевая фаза, которую отделяли и тут же фильтровали. Фильтрат добавляли к слоп-воксу в объемном кристаллизаторе и охлаждали до 15оС при работающей мешалке. При остановленной мешалке выпадал низкоплавкий гач, который отделяли от слоп-вокса и фильтровали при 15оС. После отгона растворителя из трех продуктов составляли материальный баланс фракционирования и проводили анализ продуктов.

В табл. 3 представлены результаты холодной фракционировки гача с использованием ионного поля.

Поскольку в каждом выделенном продукте содержание масла невелико, то и глубина обезмасливания заметно повышается. Высокая температура фильтрации дает возможность получать парафины с высокой температурой плавления.

П р и м е р 4. Ионообразующая добавка - поваренная соль. Концентрация соли в водной фазе 15%. Соотношение раствора соли и сырья 1:1. Соотношение метилэтилкетона и сырья 6:1. Температура охлаждения на первой ступени фильтрации 28оС, на второй ступени фильтрации 12 и на третьей ступени фильтрации 14оС. Промывка лепешки парафина 1:1. Среднеплавкий парафин получали в одну ступень фильтрации, а низкоплавкий парафин в две ступени фильтрации.

Результаты фракционирования исходного гача представлены в табл. 4.

В две ступени фильтрации достигается полное обезмасливание низкоплавкого парафина. Принятые температуры охлаждения и фильтрации позволяют снизить затраты холода на процесс. Повышается суммарный выход парафинов до 73% .

П р и м е р 5. Сырье - петроламут. Петроламут разбавляется шестикратным объемом метилэтилкетона без ионообразующей добавки. Обезмасливание проводили в три ступени фильтрации при температуре 22, 24, 25оС. После каждой ступени фильтрации в петролатумный церезин добавляли теплый растворитель с доведением общей кратности соотношения метилэтилкетона и сырья до 6:1. Промывка лепешки церезина 1:1 на сырье.

Результаты трехступенчатого обезмасливания петролатума представлены в табл. 5.

При более высоких температурах резко падает скорость фильтрации.

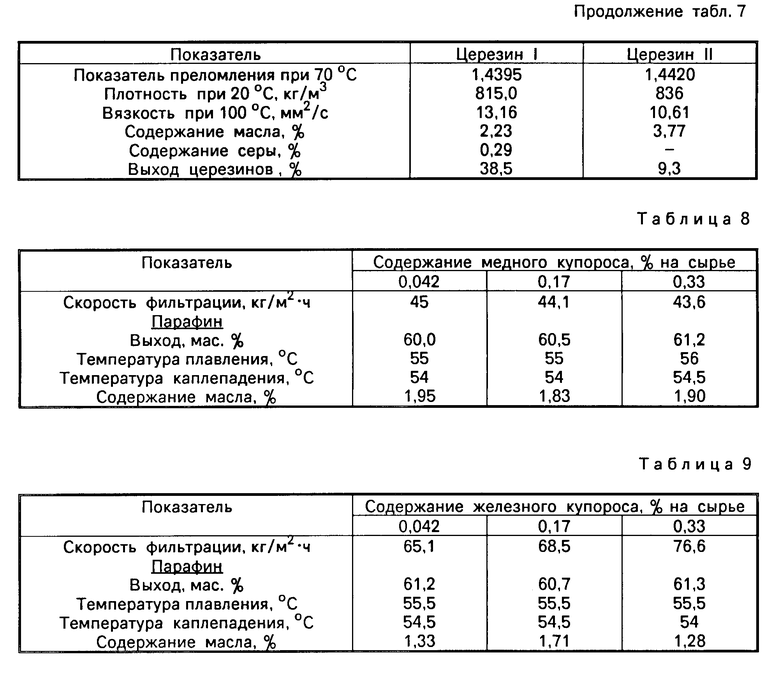

П р и м е р 6. Сырье-петроламут. Петроламут разбавляется шестикратным объемом метилэтилкетона. В раствор вводили различное количество 15%-ного раствора хлористого натрия в воде и охлаждали систему до 58оС. При этой температуре мгновенно коагулировали высокоплавкие углеводороды, которые отделяли от слоп-вокса и при 53оС отфильтровывали от остатков раствора. Промывали метилэтилкетоном в соотношении 1:1. Церезин повторно разбавляли растворителем до соотношения 6:1 и при температуре 55оС фильтровали с промывкой лепешки метилэтилкетоном. Три образца полученного церезина анализировали.

Таким образом показано, что соотношение раствора соли и сырья должно составлять не менее 1:1 (об.).

П р и м е р 7. Сырье-петроламут. Петроламут разбавляли шестикратным объемом метилэтилкетона и доводили до полной гомогенности. В раствор вводили 15% -ную соляную фазу, в соотношении 2:1 на сырье. Охлаждение вели до температуры 54оС. Переносили выпавшую фазу церезина на фильтр и отфильтровывали с промывкой растворителем при 50оС. Слоп-вокс возвращали в объемный кристаллизатор, а церезиновую фазу разбавляли метилэтилкетоном до соотношения 6:1 (об.) и при температуре 52оС отфильтровывали. Слоп-вокс в объемном кристаллизаторе охлаждали до 35оС, при этой температуре выпадал низкоплавкий церезин. Церезиновую фазу переносили на фильтр, отфильтровывали от слоп-вокса и промывали. Затем повторно разбавляли растворителем до 6:1, отфильтровывали и промывали при температуре 37оС.

Суммарный выход церезинов около 50%.

П р и м е р 8. Двухступенчатый процесс обезмасливания гача в присутствии медного купороса. Растворитель состоит из 65% метилэтилкетона, 35% толуола. Соотношение растворителя и сырья на первой и второй ступенях фильтрации 6: 1 (об.). Температура на первой ступени фильтрации минус 10оС, на второй ступени минус 8оС. Обводненность растворителя 1%.

П р и м е р 9. Двухступенчатый процесс обезмасливания гачей в присутствии железного купороса. Обводнение растворителя 1,2%. Опыты проводили по ранее разработанной методике. Параметры процесса и расходные показатели оставлены без изменения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРИСТАЛЛИЗАЦИИ ВЫСОКОПЛАВКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2140968C1 |

| Способ обезмасливания гачей | 1982 |

|

SU1097647A1 |

| СПОСОБ ОБЕЗМАСЛИВАНИЯ ВАКУУМНОГО ОСТАТКА РАЗГОНКИ ГАЧЕЙ И ПЕТРОЛАТУМА | 1995 |

|

RU2105039C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНОГО МАСЛА И НИЗКОЗАСТЫВАЮЩЕГО ЭКСТРАКТА | 1997 |

|

RU2198201C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛАВКОГО ПАРАФИНА | 1996 |

|

RU2137810C1 |

| Способ трехступенчатой фильтрации дистиллятного или остаточного сырья | 1961 |

|

SU149522A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ | 1992 |

|

RU2053251C1 |

| Способ получения медицинского вазелина | 1980 |

|

SU925990A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

Использование: в нефтехимии, в частности в способе обезмасливания гача и петролатума. Сущность изобретения: способ предусматривает использование растворителей и проведение кристаллизации и фильтрации в присутствии водного раствора хлористого натрия в объемном соотношении к сырью, равном (1 - 2) : 1. 2 ил., 7 табл.

СПОСОБ ОБЕЗМАСЛИВАНИЯ ГАЧА И ПЕТРОЛАТУМА путем смешения сырья с растворителем с последующей кристаллизацией высокоплавких углеводородов и фильтрации, отличающийся тем, что кристаллизацию и фильтрацию проводят в присутствии водного раствора хлористого натрия в объемном соотношении с сырьем 1-2:1.

| Способ обезмасливания гачей | 1982 |

|

SU1097647A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-01-27—Публикация

1992-08-25—Подача