Изобретение относится к кожевенной промышленности и может быть использовано при выработке кож для одежды и галантерейных изделий из сырья крупного рогатого скота (к.р.с.).

Известен способ обработки кожевенного сырья, включающий отмоку, золение в водном растворе, содержащем (от массы сырья) 1-3% сульфида натрия и 0,01-1,8% гидроксида кальция при жидкостном коэффициенте (ж.к.) 1,4 и температуре 24оС в течение 3 ч, промывку в течение 30 мин и обжорное золение при расходе гидроксида кальция 1,5-5,0% ж.к. 1,4 и температуре 22оС в течение 14 ч (1). Данный способ предназначен для выработки кож для верха обуви из сырья к.р.с.

Недостатком указанного способа является возможность появления таких пороков, как отдушистость и "зольная стяжка" лицевой поверхности при выработке кож для одежды.

Прототипом предложенного технического решения является способ обработки кожевенного сырья, преимущественно свиного, включающий двухфазную отмоку с промежуточной промывкой с использованием на первой фазе водного раствора карбоната натрия в количестве 1,5-2,0% от массы сырья, на второй фазе водного раствора карбоната натрия 3-4% лиофильно высушенной культуральной жидкости щелочной липазы 0,8-1,0% и щелочной протеазы Г20Х 0,2-0,3% от массы сырья, золение в водном растворе гидроксида кальция 4-5% и сульфида натрия 2,0-2,5% считая на 60%-ный, при ж.к. 2,0-2,5 и температуре 24-26оС в течение 10-12 ч, одновременное обеззоливание, мягчение и обезжиривание в водном растворе сульфата аммония и фермента протеолитического действия в присутствии лиофильно высушенной культуральной жидкости щелочной липазы в количестве 0,4-0,9% от массы сырья (2).

Недостатком указанного способа является то, что он может быть использован только в производстве кож для верха обуви из свиного сырья. Из-за большого содержания природного жира в шкурах свиней указанный способ предусматривает использование достаточно высоких концентраций ферментных препаратов, а это приводит к ухудшению физико-механических свойств и повреждению лицевой поверхности кож, полученных из шкур крупного рогатого скота, что недопустимо при выработке кож для одежды.

Задачей изобретения является улучшение качества кож для одежды из сырья крупного рогатого скота.

Поставленная задача достигается тем, что в способе обработки кожевенного сырья путем двухфазной отмоки с промежуточной промывкой с использованием на второй фазе водного раствора карбоната натрия и щелочной протеазы, золения в водном растворе гидроксида кальция и сульфида натрия, промывки и обжорного золения, перед золением дополнительно производят обработку в водном растворе сульфида натрия при его расходе 0,7-0,8% от массы сырья, считая на 100%-ный, при жидкостном коэффициенте 0,5-0,6, в течение 30-40 мин, золение проводят в той же ванне при расходе сульфида натрия 0,5-0,8% считая на 100%-ный, в течение 50-60 мин, а затем в течение 7-8 ч при жидкостном коэффициенте 0,7-0,8.

Отличительной особенностью предложенного способа является то, что постепенное, ступенчатое проведение процесса золения при низких ж.к. в сочетании с двухфазной ферментативной отмокой позволяет получать высококачественные кожи для одежды из сырья крупного рогатого скота.

Обработка сульфидом натрия перед золением менее 30 мин при ж.к. ниже 0,5 и его расходе менее 0,7% от массы сырья и менее 0,5% в процессе золения не позволяет получить голье с чистой лицевой поверхностью без подседа и повреждений. Обработка сульфидом натрия перед золением и в процессе золения при расходе более 0,8% приводит к загрязнению сточных вод кожевенных заводов и не влияет уже на качество обезволашивания. Проведение золения при ж.к. 0,5-0,6 менее 50 мин, а затем при ж.к. 0,7-0,8 менее 7 ч не позволяет добиться необходимой степени разрыхления дермы, а более 60 мин и более 8 ч соответственно может привести к получению рыхлых, отдушистых кож. Проведение 2-й стадии золения при ж.к. менее 0,7 может привести к повреждению лицевой поверхности голья, а повышение его более 0,8 нецелесообразно, так как вызывает перерасход хим. материалов.

Технология способа заключается в следующем:

Сырье крупного рогатого скота подается на первую фазу отмоки при 28-30оС в водном растворе неионогенного ПАВ, взятого в количестве 0,1-0,2% от массы сырья, в течение 1,0-1,5 ч при ж.к. 2,5-3,0. После промывки в течение 15-20 мин следует вторая фаза отмоки продолжительностью 4-5 ч при 28-30оС, ж.к. 2,5-3,0 в водном растворе карбоната натрия при его расходе 0,8-1,2% от массы сырья и щелочной протеазы 0,2-0,3% в присутствии 0,2-0,3% неионогенного ПАВ. Затем сырье подвергают обработке в водном растворе сульфида натрия при его расходе 0,7-0,8% считая на 100%-ный, ж.к. 0,5-0,6 и температуре 25-26оС, в течение 30-40 мин. После этого в обрабатывающую жидкость вводят 3,5-4,0% гидроксида кальция и 0,5-0,8% сульфида натрия, считая на 100%-ный. После 50-60 мин вращения ж.к. доводят до 0,7-0,8 и обработку продолжают еще 7-8 ч. Затем следует промывка при температуре 24-25оС в течение 15-20 мин и обжорное золение в течение 7-8 ч при ж.к. 2,0-2,5 и температуре 24-25оС в водном растворе гидроксида кальция 0,8-1,0% от массы сырья и неионогенного ПАВ 0,1-0,2. Дальнейшие процессы и операции осуществляют по типовой методике выработки эластичных кож для верха обуви.

П р и м е р 1. Сырье опойка мокросоленого консервирования подавали на первую фазу отмоки при температуре 28оС и ж.к. 3,0 в водном растворе превоцела в количестве 0,1% от массы сырья, промывали 15 мин и подавали на вторую фазу отмоки продолжительностью 5 ч при 28оС и ж.к. 3,0 в водном растворе карбоната натрия при его расходе 1,0% щелочной протеазы Г20Х 0,3% и превоцела 0,3% от массы сырья. Затем сырье обрабатывали в течение 40 мин при температуре 26оС и ж.к. 0,5 в водном растворе сульфида натрия при его расходе 0,7% от массы сырья, считая на 100%-ный, после чего в ту же ванну вводили 4,0% гидроксида кальция и 0,5% сульфида натрия, считая на 100%-ный. Через 60 мин ж.к. доводили до 0,7 и обработку продолжали еще 8 ч. После промывки при температуре 25оС в течение 20 мин производили обжорное золение в течение 8 ч и ж. к. 2,0 при расходе гидроксида кальция 1,0% и превоцела 0,1% от массы сырья. Дальнейшие процессы и операции осуществляли по типовой методике выработки эластичных кож для верха обуви из сырья к.р.с.

П р и м е р 2. Сырье выростка мокросоленого консервирования обрабатывали, как в примере 1, но обработку в водном растворе сульфида натрия производили при его расходе 0,75% от массы сырья, считая на 100%-ный, в течение 35 мин и ж.к. 0,55. Золение в водном растворе гидроксида кальция и сульфида натрия проводили в той же ванне при расходе последнего 0,65% от массы сырья, считая на 100%-ный, в течение 55 мин, а затем в течение 7,5 ч при ж.к. 0,75.

П р и м е р 3. Сырье полукожника мокросоленого консервирования обрабатывали, как в примере 1, но обработку в водном растворе сульфида натрия производили при его расходе 0,8% от массы сырья, считая на 100%-ный, в течение 30 мин и ж.к. 0,6. Золение в водном растворе гидроксида кальция и сульфида натрия проводили в той же ванне при расходе последнего 0,8% от массы сырья, считая на 100%-ный, в течение 50 мин, а затем в течение 7 ч при ж.к. 0,8.

П р и м е р 4. Сырье выростка мокросоленого консервирования обрабатывали; как в примере 1, но обработку в водном растворе сульфида натрия производили при его расходе 0,6% от массы сырья, считая на 100%-ный, в течение 50 мин при ж. к. 0,7. Золение в водном растворе гидроксида кальция и сульфида натрия проводили в той же ванне при расходе последнего 0,4% от массы сырья, считая на 100%-ный, в течение 70 мин, а затем в течение 9 ч при ж.к. 0,6.

П р и м е р 5. Сырье полукожника мокросоленого консервирования обрабатывали, как в примере 1, но обработку в водном растворе сульфида натрия производили при его расходе 0,9% от массы сырья, считая на 100%-ный, при жидкостном коэффициенте 0,4 в течение 20 мин. Золение в водном растворе гидроксида кальция и сульфида натрия проводили в той же ванне при расходе последнего 0,9% от массы сырья, считая на 100%-ный, в течение 40 мин, а затем в течение 6 ч при ж.к. 0,9.

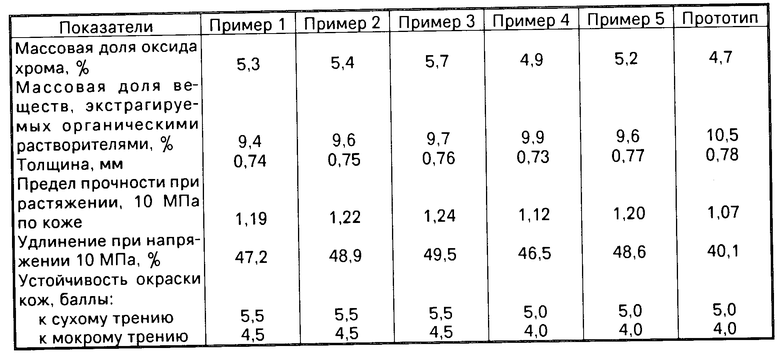

В результате всех пяти примеров были получены готовые кожи для одежды и галантерейных изделий, которые имели показатели, приведенные в таблице. По органолептической оценке кожи полученные по прототипу были более рыхлыми, имели повреждения на лицевой поверхности.

Использование предложенного способа обработки кожевенного сырья позволит вырабатывать высококачественные кожи для одежды из сырья к.р.с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ ТЕРМОУСТОЙЧИВОЙ ЮФТИ ДЛЯ ВЕРХА ОБУВИ ИЗ ШКУР КРУПНОГО РОГАТОГО СКОТА МОКРОСОЛЕНОГО МЕТОДА КОНСЕРВИРОВАНИЯ | 1998 |

|

RU2133779C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 2003 |

|

RU2233335C1 |

| Способ выработки эластичных кож | 1990 |

|

SU1730172A1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 2001 |

|

RU2174150C1 |

| СПОСОБ ЗОЛЕНИЯ-ОБЕЗВОЛАШИВАНИЯ КОЖЕВЕННОГО СЫРЬЯ | 2001 |

|

RU2174151C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 2002 |

|

RU2213785C1 |

| СПОСОБ ОБЕЗВОЛАШИВАНИЯ КОЖЕВЕННОГО СЫРЬЯ | 2002 |

|

RU2198932C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 1996 |

|

RU2096466C1 |

| Способ выработки сыромяти | 1990 |

|

SU1715840A1 |

| СПОСОБ ВЫРАБОТКИ ТЕРМОУСТОЙЧИВОЙ ЮФТИ | 2002 |

|

RU2194764C1 |

Способ обработки кожевенного сырья. Сущность: кожевенное сырье после отмоки и промывки повторно отмачивают в водном растворе карбоната натрия и щелочной протеазы. Проводят обработку в водном растворе сульфида натрия при его расходе 0,7 - 0,8% от массы сырья, считая на 100%-ный, при жидкостном коэффициенте 0,5 - 0,6 в течение 30 - 40 мин. Далее в той же ванне проводят золение в водном растворе гидроксида кальция и сульфида натрия при его расходе 0,5 - 0,8% от массы сырья, считая на 100%-ный, в течение 50 - 60 мин, а затем в течение 7 - 8 ч при жидкостном коэффициенте 0,7 - 0,8. После чего проводят промывку и обжорное золение. 1 табл.

СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ путем двухфазной отмоки с промежуточной промывкой с использованием на второй фазе водного раствора карбоната натрия и щелочной протеазы, золения в водном растворе гидроксида кальция и сульфата натрия, промывки и обжорного золения, отличающийся тем, что перед золением дополнительно проводят обработку в водном растворе сульфида натрия при его расходе 0,7 0,8% от массы сырья, считая на 100%-ный, жидкостном коэффициенте 0,5 0,6 в течение 30 40 мин, золение производят в той же ванне при расходе сульфида натрия 0,5 0,8% от массы сырья, считая на 100%-ный, в течение 50 60 мин, а затем в течение 7 8 ч при жидкостном коэффициенте 0,7 0,8.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обработки кожевенного сырья | 1988 |

|

SU1567634A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1995-06-09—Публикация

1993-07-05—Подача