Изобретение относится к химической обработке шкур и может быть использовано в кожевенной промышленности при переработке кожевенного сырья на сыромять.

Известен способ сыромяти, заключающийся в отмоке шкур мокросоленого консервирования в присутствии сульфида натрия в количестве 0,3% или сульфита натрия в количестве 1,0% от массы сырья в течение 20-24 ч при жидкостном коэффициенте (ж.к.) 2-3 . и 20-23°С. Затем проводится золение . в присутствии сернистого натрия и гидроксида кальция в количестве соответственно О,3-С,k и 2,0% в течение .0 ч, при ж.к. 2-3, .

Недостатком этого способа является наличие на голье подседа. Кроме того, недостаточная степень разрыхления дермы не обеспечивает стабильность проч-. .ностных свойств в готовой сыромяти,

Наиболее близким к предлагаемому является способ выработки сыромяти, включающий отмотку шкур крупного рогатого скота в .присутствии карбоната натрия в количестве 1% или ПАВ в количестве 0,5% в течение 10 ч при и ж.к. 2, мездрение, золение сульфидом натрия и гидроксидом кальция в количестве соответственно 0,3-0,4% и 3,0% в течение 60- , 72 ч при 28-32°С и ж.к. 2, двоение, /

J1

обеззоливание, солевание, жирование и сушку.

Недостатком данного способа является то, что несмотря на увеличение расхода гидроксида кальция, повышение температуры и увеличение длительности процесса золения не достигаются необходимые прочностные свойства сыромяти, подвергнутой двоению в голье.

Цель изобретения - повышение прочностных свойств сыромяти и интенсификация процесса ее производства.

Указанная цель достигается тем, что согласно способу выработки сыромяти, включающему отмотку, мездренме золение сернистым натрием и гидрокси дом кальция, двоение, обеззоливание, солееанне, жирование и сушку, после мездрения допопнительно проводят ферментативную / обработку нейтральной претеазой при расходе 0,3-0,5% от массы сырья в течение 4-6 ч, золение проводят при расходе сульфида натрия 0,,6% и гидроксида кальция 1,-1,2% от массы сырья при ж.к. 0,5-0,7 8 течение 2-3 ч, после чего в течение ч при ж.к. 1,3-1,5.

Согласно предлагаемому способу применяется в качестве ускоряющего; обезволашивающего и разрыхляющего агента протеолитический фермент нейтрального типа, выделенный из культуры Streptomyces lavendulas. Достигаемая при- эгом степень разрыхления дермы способствует получению необходимых прочностны-х свойств в готовой сыромяти, даоеной в голье и интенсифицирует процесс ее выработки, Кроме того, проводимая ферментативна обработка позволяет снизить расход сульфида натрия и гидроксида кальция до минимума, необходимого для удаления подседа, что позволяет снизить загрязнение сточных вод кожевенных заводов. Проведение процесса золения сначала при ж.к. 0,5-0,7, а затем при ж.к. 1, позволяет ин- тенсифмцировать процесс удаления подседа и избежать стяжки лицевой поверхности полуфабриката. При расходе ,.- нейтральной протеаэы, выделенной из культуры Streptomyces lavendulas, в количестве менее 0,3% в течение 4 ч не достигается необходимая степень разделения структурных эле-. ментов дермыс Применение:нейтральной

5

протеазы в количестве более 0,5 свыше 6 ч ведет к чрезмерному разрыхлению структуры дермы и появлению

г ОТДУШИСТОСТИо

Проведение процесса золения при расходах сульфида натрия и гидроксида кальция соответственно менее 0,5 и 1,1% не позволяет полностью

0 избавиться от подседа Введение сульфида натрия и гидроксида кальция в количествах более 0,7% и 1,2% нецелесообразно. Снижение первоначального ж„Ко менее 0,5 в первые 2-3 ч об5 работки приводит к потертости п/ф и снижению срока службы оборудования„ Повышение ж,к, более 0,7 не позволяет быстро удалить подсед Снижение ж„к„ при разбавлении водой менее 1/3

0 в последующие ч приводит к стяжке лицевой поверхности. Повышение ж„к„ свыше 1,5 нецелесообразно

Способ осуществляется следующим обра зом „

Сырье крупного рогатого скота мокросоленого метода консервирования промывают и мездрят„ Затем сырье загружают в барабан, заливают водой до ж.к 2-2,5 при 33- Зб°С и добав0 ляют протосубтилин Г-3 х в количестве 0,2-0,3%„ Время обработки 4-5 ч. Далее следует обработка нейтральной протеазой, выделенной из культуры Streptomyces lavendulas,, В барабан

5 заливают воду до ж.к. 1,0-1,2 при 42-44°С и через 10 мин добавляют про- теазу в количестве 0,3-0,5%. Длительность обезволашивания 4-6 ч0 Вращение в первые 3 ч непрерывное, а да0 лее по 10 мин в 1 ч„ Жидкость с отделенной шерстью сливают. В барабан заливают воду, раствор сульфида натрия и суспензии гидроксида кальция из расчета получения ж„к. 0,5-0,7

45 и при расходе химматериалов, соответственно 0,5-0,6 и 1,1-1,2% при 26- 28 С, Осуществляют вращение в течение 2-3 ч и разбавление водой той же температуры до ж0к„ 1,3-1«5 Вра50 щение продолжают еще 5-6 чв Общая длительность процесса до ч„ Затем следует промывка 1-1,5 ч при 20-23°С с расходом воды 4оо%„ После чего следует мездрение, двоение на

55 толщину 4,4-4,6 мм.

Примерь, Шкуры крупного рогатого скота бычины тяжелой после промывки, отмоки и мездрения подвергают обработке нейтральной протеазо выделенной из культуры Streptomyces lavendulas при ж0к0 1,0 и , расход протеазы 0,3% Длительность обработки 6 ч„ После слива дидкос- ти и удаления шерсти проводят золе - ние 0,5% сульф.идом натрия 1,1% от массы сырья гидроксида кальция при ж.к, 0,5 в течение 3 ч. Затем ж. к. доводят до 1,5 и обработку продолжают еще 6 ч„

Последующие процессы и операции после обеззоливания, солевания, жирования и сушки проводят по типовой методике,,

П р и м е р 20 Шкуры крупного рогатого скота бычины тяжелой после промывки, отмоки и мездрения обрабатывают нейтральной протеазой, выделенной из культуры Streptomyces lavendulas при ж„к„ 1,0 и 4П°С . расходом протеазы 0,4%. Длительност обработки 5 ч. После слива жидкости и удаления шерсти проводят золение сульфидом натрия и гидроксидом кальция в количестве соответственно 0,55 и 1,15 при ж.к. 0,7, 2б-28°С в течение 2,5 ч. Затем доводят ж„к. до 1,4 и обработку продолжают еще 5,5 ч

- Последующие процессы и операции проводят по типовой методике.

П р. и м е р 3. Шкуры крупного рогатого скота-бычины тяжелой после промывки, отмоки и мездрения обрабатывают нейтральной протеазой, выделенной из культуры Streptomyces lavendulas при ж.к. 1,0, 38°G расход протеазы 0,5%. Длительность обработки k ч. После слива жидкости и удаления шерсти проводят золение сульфидом натрия и гидроксидом кальция в количестве соответственно 0,6 и 1,2% при ж.к. 0,7, 26 С в течение 2 ч„ Затем доводят ж.к. до 1,3 и обработку продолжают еще 5 ч„

Последующие процессы и операции проводят по типовой методике.

П р и м е р 4. Шкуры крупного рогатого скота бычины тяжелой после промывки, отмоки и мездрения обрабатывают нейтральной протеазой, выделенной из культуры Streptomyces lavendulas при ж„к 1,0 и 40°С, расход протеазы 0,2%. Длительность обработки 6,5 ч. После слива жидкости и удаления шерсти проводят золение сульфидом натрия и гидроксидом кальция в количестве соответственно 0,4 и 1,0 при ж,к. 0,4 в течение 5 3,5 ч о Затем доводят до ж. к,, 1,2 и обработку продолжают еще 6,5 ч.

Последующие процессы и операции проводят по типовой методике, П р и м е р 5. Шкуры крупного

0 рогатого скота бычины тяжелой после промывки, отмоки и мездрения обрабатывают нейтральной протеазой, выделенной из культуры Streptomyces lavendulas при ж.к. 1,0, , рас5 ходе протеазы 0,6%„ Длительность обработки 3,5 ч. После слива жидкости и удаления шерсти проводят золение сульфидом натрия и гидроксидом кальция в количестве соответственно 0,7

0 и 1,3% от массы сырья при ж„к0 0,8 в течение 1,5 ч. После чего ж„к. доводят до 1,6 и обработку продолжают еще 4,5 ч.

5Последующие процессы и операции

проводят по типовой методикео

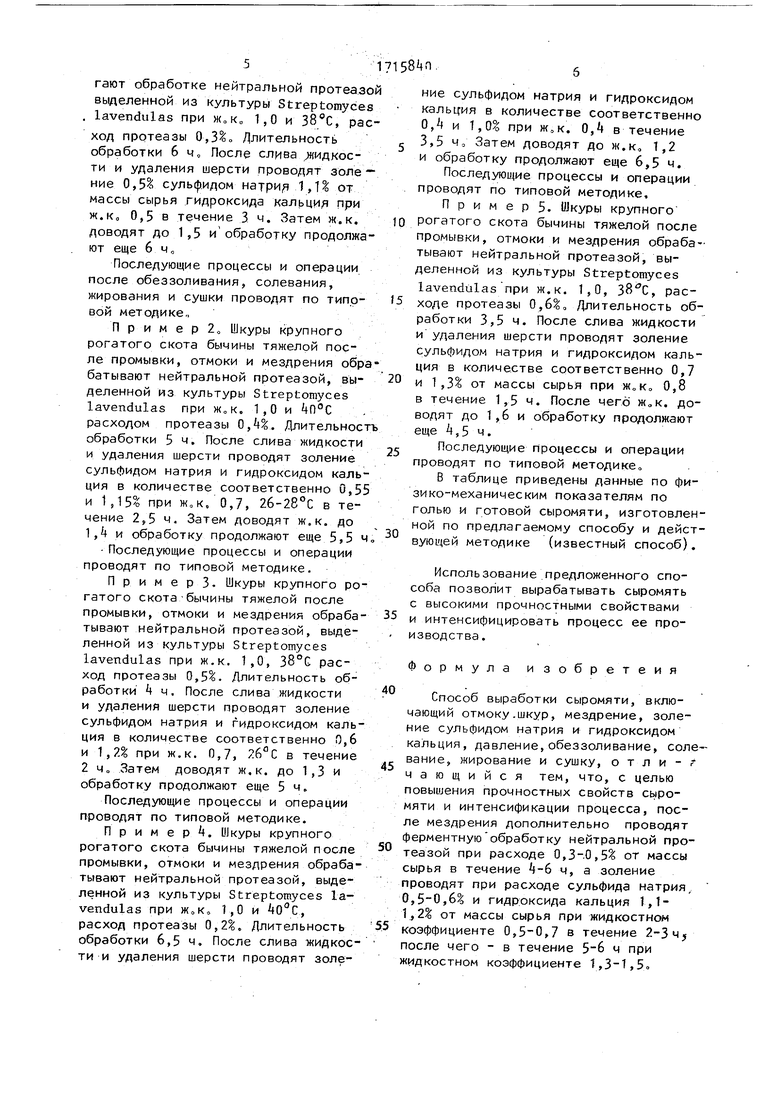

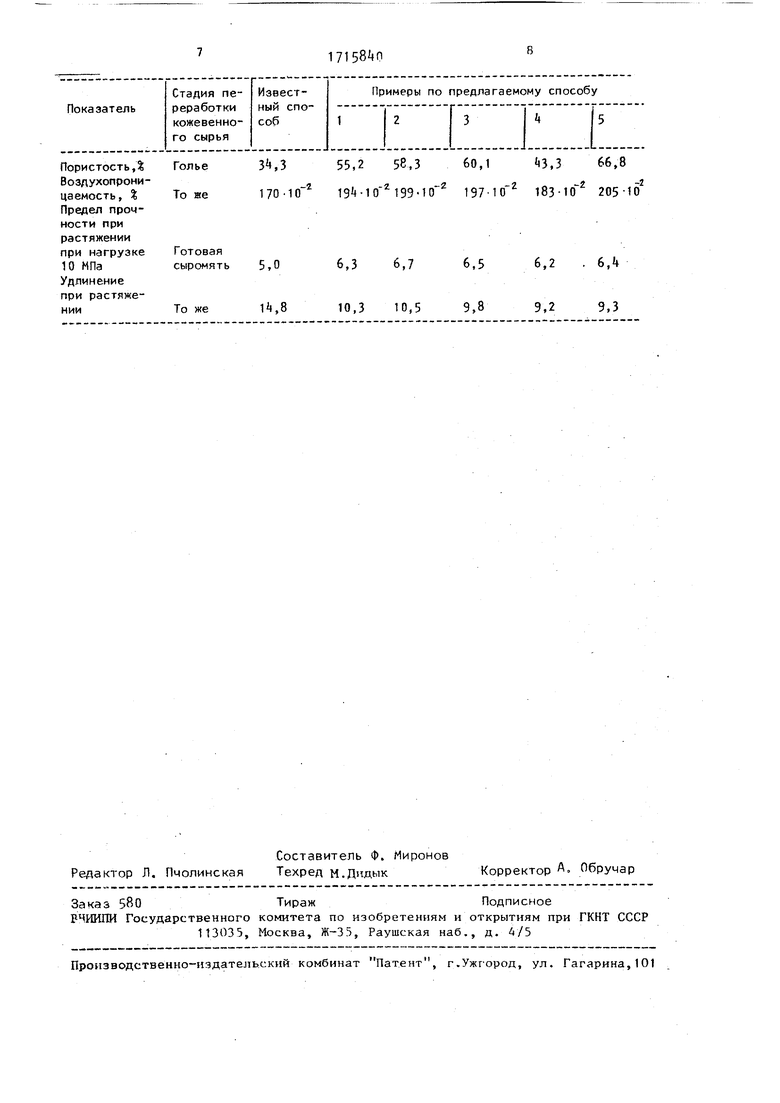

В таблице приведены данные по физико-механическим показателям по голью и готовой сыромяти, изготовленной по предлагаемому способу и действующей методике (известный способ).

Использование предложенного способа позволит вырабатывать сыромять с высокими прочностными свойствами 5 и интенсифицировать процесс ее производства.

Формула изобретеия

Способ выработки сыромяти, включающий отмоку.шкур, мездрение, золение сульфидом натрия и гидроксидом кальция, давление,обеззоливание, соле- вание, жирование и сушку, о т л и - / чающийся тем, что, с целью повышения прочностных свойств сыромяти и интенсификации процесса, после мездрения дополнительно проводят ферментную обработку нейтральной протеазой при расходе 0,3-0,5% от массы сырья в течение 4-6 ч, а золение проводят при расходе сульфида натрия, О,,6% и гидроксида кальция 1,1- 1,2% от массы сырья при жидкостном

коэффициенте 0,5-0,7 в течение 2-3 ч j после чего - в течение 5-6 ч при жидкостном коэффициенте 1,3-1,5

Пористость,% Воздухопроницаемость, % Предел прочности при растяжении при нагрузке 10 МПа Удлинение при растяжении

ГольеЗМ55,2 58,360,1«в,3 66,8

Тоже170-1(Гг 19 -Ю 2199-Ю 2 197-Ю 2 183-10 2 205-102

Готовая сыромять 5,0

6,3 6,7

6,5

То же

И,8

10,3 10,5 9,8

6,2 . 6,4

9,2 9,3

6,5

6,2 . 6,4

9,2 9,3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ ТЕРМОУСТОЙЧИВОЙ ЮФТИ ДЛЯ ВЕРХА ОБУВИ ИЗ ШКУР КРУПНОГО РОГАТОГО СКОТА МОКРОСОЛЕНОГО МЕТОДА КОНСЕРВИРОВАНИЯ | 1998 |

|

RU2133779C1 |

| СПОСОБ ОБЕЗВОЛАШИВАНИЯ КОЖЕВЕННОГО СЫРЬЯ | 2002 |

|

RU2198932C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 1993 |

|

RU2036970C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ И СЫРЬЕВЫХ ОТХОДОВ | 1992 |

|

RU2030455C1 |

| СПОСОБ ВЫРАБОТКИ ТЕРМОУСТОЙЧИВОЙ ЮФТИ | 2002 |

|

RU2194764C1 |

| Способ выработки кож с волосяным покровом | 1987 |

|

SU1481257A1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 2001 |

|

RU2174150C1 |

| Способ выработки велюра | 1985 |

|

SU1283252A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАХТАРМЯНОГО СПИЛКА | 1992 |

|

RU2036972C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 2002 |

|

RU2213785C1 |

Изобретение относится к кожевенной промышленности и позволяет повысить прочность свойства сыромяти и интенсифицировать процесс. В способе выработки сыромяти, включающем отмотку шкур, мездрение, золение сульфидом натрия и гидроксидом кальция, двоение, обеззоливание, солева- ние, жирование и сушку, после мездрения дополнительно проводят ферментную обработку нейтральной протеазой при расходе 0,,5% от массы сырья в течение 4-6 ч, золение проводят при расходе сульфида натрия 0,,б% и гидроксида кальция 1,1-1,2% от массы сырья при жидкостном коэффициенте Л,5-0,7 в течение 2-3 ч, после чего в течение 5-6 ч при жидкостном коэффициенте 1,3-1,5. 1 табл.

| Типовая методика производства кожи сыромятной из шкур крупного рогатого скота и свиных | |||

| - М., 1971 | |||

| Методика производства сыромяти из шкур крупного рогатого скота с двоением в голье | |||

| - М., 1989 | |||

| ($Ц) СПОСОБ ВЫРАБОТКИ СЫРОМЯТИ |

Авторы

Даты

1992-02-28—Публикация

1990-05-29—Подача