Изобретение относится к кожевенной промышленности и может быть использовано для обработки кожевенного сырья крупного рогатого скота при производстве кож для верха обуви.

Известен способ обработки кожевенного сырья, включающий двухфазную отмоку с промежуточной промывкой с использованием на второй фазе водного раствора карбоната натрия и щелочной протеазы, обработку сульфидом натрия при его расходе 0,7-0,8% от массы сырья, жидкостном коэффициенте 0,5-0,6 в течение 30-40 мин, золение в той же ванне при расходе сульфида натрия 0,5-0,8% от массы сырья в течение 50-60 мин, а затем в течение 7-8 ч при жидкостном коэффициенте 0,7-0,8, промывку и обжорное золение [1]

Прототипом предложенного технического решения является способ обработки кожевенного сырья, включающий отмоку и обработку пероксидом водорода при расходе 0,3-1,5% от массы сырья в присутствии гидрата окиси натрия 2-5% от массы сырья и хлористого аммония до pH 10,0-12,5 [2]

Недостатком указанных способов является то, что обработка сырья проводится при высоких значениях pH, что вынуждает впоследствии понижать их для выполнения процесса дубления. Это отрицательно сказывается на качестве готовой кожи и затрудняет проведение технологического процесса ее выработки.

Задачей изобретения является улучшение качества кож и упрощение технологического процесса.

Поставленная задача решается тем, что в способе обработки кожевенного сырья, включающем отмоку и обработку пероксидом водорода в присутствии электролита, отмоку проводят в присутствии нейтральной или кислой протеазы в количестве 0,1-0,8% от массы сырья, обработку пероксидом водорода проводят в присутствии соли тяжелого металла при их расходе соответственно 0,5-1,5% и 0,05-0,25% от массы сырья, а в качестве электролита используют кислоту в количестве 0,6-1,0% от массы сырья, считая на 100%

Отличительной особенностью предложенного способа является то, что проведение отмоки в присутствии нейтральной или кислой протеазы, а обработки пероксидом водорода в присутствии кислоты и соли тяжелого металла позволяют создать pH на указанных процессах 3,5-5,0, что исключает его резкие перепады на последующих процессах и позволяет улучшить качество кож и упростить технологический процесс.

Проведение отмоки при расходе нейтральной или кислой протеазы менее 0,1% от массы сырья не позволяет добиться необходимой обводненности шкур, а более 0,8% вызывает отдушистость. Проведение пероксидно-кислотной обработки при расходе пероксида водорода менее 0,5% от массы сырья не позволяет добиться полного обезволашивания шкур, а более 1,5% нецелесообразно, т.к. не влияет на качество обезволашивания, но приводит к перерасходу химических материалов. При проведении пероксидно-кислотной обработки при расходе солей тяжелых металлов менее 0,05% от массы сырья не происходит полного распада пероксида водорода, а более 0,25% нецелесообразно, т.к. не усиливает распад пероксида водорода. Проведение пероксидно-кислотной обработки при расходе кислоты менее 0,6% от массы сырья не позволяет понизить значение pH до той величины, при которой происходит эффективный распад пероксида водорода; расход кислоты более 1,0% не дает дополнительного эффекта, а приводит к перерасходу химических материалов.

Технология способа заключается в следующем.

Кожевенное сырье подвергают отмоке в присутствии нейтральной или кислой протеазы в количестве 0,1-0,8% от массы сырья при ЖК 1-1,5, температуре 25-30oC в течение 5-6 ч, после чего отмоченное сырье обрабатывают пероксидом водорода в присутствии соли тяжелого металла и кислоты при их расходе соответственно 0,5-1,5% 0,05-0,25% и 0,6-1,0% от массы сырья при ЖК 1-1,5, температуре 25-30oC в течение 5-6 ч. Дальнейшие процессы и операции осуществляют по типовой методике выработки эластичных кож из сырья крупного рогатого скота, исключая процессы золения, обеззоливания и мягчения.

Пример 1. Сырье бычка мокросоленого консервирования подвергали отмоке в присутствии Протосубтилина Г-3Х в количестве 0,1% от массы сырья, при ЖК 1,5, температуре 30oC в течение 6 ч, после чего отмоченное сырье обрабатывали пероксидом водорода в присутствии хлорида железа и серной кислоты при их расходе соответственно 0,5% 0,05% и 0,6% от массы сырья при ЖК 1,0, температуре 25oC в течение 5 ч. Дальнейшие процессы и операции осуществляли по типовой методике выработки эластичных кож из сырья крупного рогатого скота, исключая процессы золения, обеззоливания и мягчения.

Пример 2. Сырье яловки легкой мокросоленного консервирования обрабатывали, как в примере 1, но отмоку проводили в присутствии Скиназы в количестве 0,45% от массы сырья, а обработку пероксидом водорода проводили в присутствии хлорида меди и муравьиной кислоты при их расходе соответственно 1,0% 0,15% и 0,8% от массы сырья.

Пример 3. Сырье бычины легкой мокросоленого консервирования обрабатывали, как в примере 1, но отмоку проводили в присутствии Oropon®G в количестве 0,8% от массы сырья, а обработку пероксидом водорода проводили в присутствии хлорида железа и бензойной кислоты при их расходе соответственно 1,5% 0,25% и 1,0% от массы сырья.

Пример 4. Сырье яловки легкой мокросоленого консервирования обрабатывали, как в примере 1, но отмоку проводили в присутствии Скиназы в количестве 0,05% от массы сырья, а обработку пероксидом водорода проводили в присутствии хлорида меди и серной кислоты при их расходе соответственно 0,3% 0,03% и 0,5% от массы сырья.

Пример 5. Сырье бычины легкой мокросоленого консервирования обрабатывали, как в примере 1, но отмоку проводили в присутствии Протосубтилина Г-3Х в количестве 1,0% от массы сырья, а обработку пероксидом водорода проводили в присутствии хлорида железа и муравьиной кислоты при их расходе соответственно 1,7% 0,5% и 1,3% от массы сырья.

Пример 6. Сырье бычины мокросоленого консервирования обрабатывали, как в примере 1, но отмоку проводили в присутствии Папаина в количестве 0,1% от массы сырья, а обработку пероксидом водорода проводили в присутствии хлорида железа и серной кислоты при их расходе соответственно 0,5% 0,05% и 0,6% от массы сырья.

Пример 7. Сырье яловки легкой мокросоленого консервирования обрабатывали, как в примере 1, но отмоку проводили в присутствии Кислой протеазы (Болгария) в количестве 0,45% от массы сырья, а обработку пероксидом водорода проводили в присутствии хлорида меди и муравьиной кислоты при их расходе соответственно 1,0% 0,15% и 0,8% от массы сырья.

Пример 8. Сырье бычины легкой мокросоленого консервирования обрабатывали, как в примере 1, но отмоку в присутствии Папаина в количестве 0,8% от массы сырья, а обработку пероксидом водорода проводили в присутствии хлорида железа и бензойной кислоты при их расходе соответственно 1,5% 0,25% и 1,0% от массы сырья.

Пример 9. Сырье яловки легкой мокросоленого консервирования обрабатывали, как в примере 1, но отмоку проводили в присутствии Кислой протеазы (Болгария) в количестве 0,05% от массы сырья, а обработку пероксидом водорода проводили в присутствии хлорида меди и серной кислоты при их расходе соответственно 0,3% 0,03% и 0,5% от массы сырья.

Пример 10. Сырье бычины легкой мокросоленого консервирования обрабатывали, как в примере 1, но отмоку проводили в присутствии Папаина в количестве 1,0% от массы сырья, а обработку пероксидом водорода проводили в присутствии хлорида железа и муравьиной кислоты при их расходе соответственно 1,7% 0,5% и 1,3% от массы сырья.

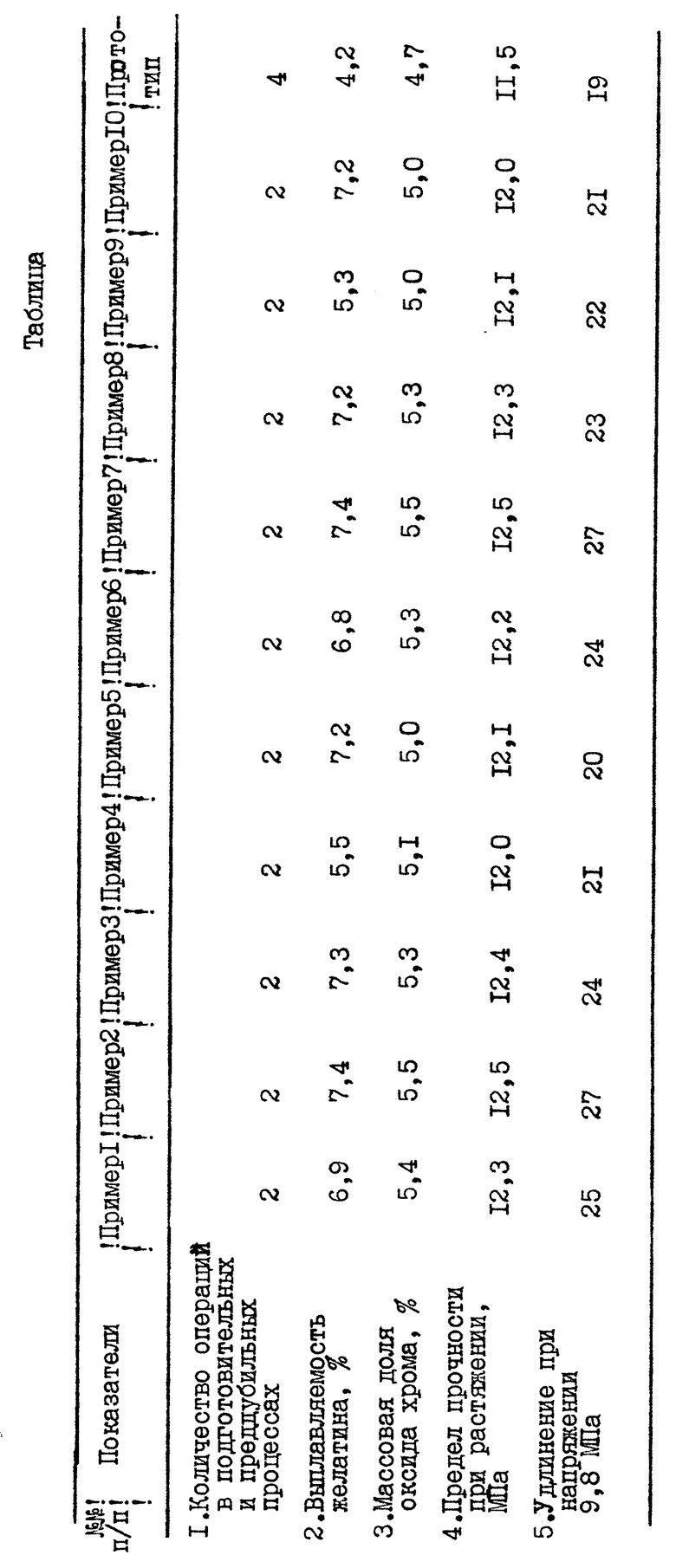

В результате всех десяти примеров были получены готовые кожи, которые имели показатели, приведенные в таблице.

Использование предложенного способа обработки кожевенного сырья позволяет получать высококачественные кожи из сырья крупного рогатого скота и упростить технологический процесс ее обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 1998 |

|

RU2134297C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1999 |

|

RU2149900C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 2001 |

|

RU2174150C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 2003 |

|

RU2233335C1 |

| СПОСОБ ОБЕЗВОЛАШИВАНИЯ КОЖЕВЕННОГО СЫРЬЯ | 2002 |

|

RU2198932C1 |

| Способ выработки кож с волосяным покровом | 1987 |

|

SU1481257A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАХТАРМЯНОГО СПИЛКА | 1992 |

|

RU2036972C1 |

| СПОСОБ ЗОЛЕНИЯ-ОБЕЗВОЛАШИВАНИЯ КОЖЕВЕННОГО СЫРЬЯ | 2001 |

|

RU2174151C1 |

| Способ обработки кожевенного сырья | 1988 |

|

SU1640169A1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 2001 |

|

RU2178810C1 |

Использование: для обработки кожевенного сырья крупного рогатого скота при производстве кож для верха обуви. Сущность изобретения: кожевенное сырье подвергают отмотке и осуществляют обработку пероксидом водорода в присутствии электролита. Отмотку производят в присутствии нейтральной или кислой протеазы в количестве 0,1-0,8% от массы сырья. Обработку пероксидом водорода проводят в присутствии соли тяжелого металла при их расходе соответственно 0,5-1,5% и 0,05-0,25% от массы сырья. В качестве электролита используют кислоту в количестве 0,6-1,0% от массы сырья. 1 табл.

Способ обработки кожевенного сырья, включающий отмоку и обработку пероксидом водорода в присутствии электролита, отличающийся тем, что отмоку производят в присутствии нейтральной или кислой протеазы в количестве 0,1 - 0,8% от массы сырья, обработку пероксидом водорода проводят в присутствии соли тяжелого металла при их расходе соответственно 0,5 1,5 и 0,05 0,25% от массы сырья, а в качестве электролита используют кислоту в количестве 0,6 - 1,0% от массы сырья, считая на 100%

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, 2036970, кл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, патент, 54-10601, кл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1997-11-20—Публикация

1996-06-25—Подача