00 со

ел

СО

: Изобретение относится к термичес- К|)й обработке стали и может быть ис- П(рльзовано при изготовлении рельсов,

Цель изобретения - повышение Э1ссплуатаци(знной стойкости путем уиеньшения неравномерности твердости по длине рельса.

i Сущность изобретения заключается в I следующем.

I Нагрев концевых участков рельсов до более высоких температур позволяет компенсировать более высокую скорость охладцения этих участков на воздухе при транспортировке рельсов от печи и обеспечивает равенство тем- П(ратур по длине рельса к моменту начала закалки.

Кроме того, способом предусматривается также путем регулирования при нагреве величины перепада температур на концах и в середине рельса получение к моменту начала закалки рельсов с заданной неравномерностью распреде- температур по длине, в частноети с сохранением (с меньшим перепадом 4iiM при нагреве) повьппенной температуры на концевых участках рельса. Это позволяет в процессе закалки компенсировать повьшенную скорость озрпажде- ния концов рельса, имеющих большую п,1ощадь теплоотдачи..

За счет выравнивания скоростей ох- лгясдения различных участков по длине рельса достигается одновременность прохождения структурных превращений и получение структур закаленного слоя имеющих одинаковую твердость.

Ограничение длины концевых участ- , подвергаемых нагреву до более вы сфких температур, обусловлено харак- тфром распределения твердости по дли- нф рельса при термообработке по извег способу, Наибол,1П1ую твердость ш|1еют участки рельса у торцов, затем н расстоянии около 1 м она постепен- Н|) снижается и на остальной части дли Hijii рельса (около 10 м) остается прак Tiii4eCKH постоянной. Поэтому нагрев до б|()лее высоких температур участков длиной более 1 м от торцов при В |)дит к получению неравномерной по д.1ине твердости на поверхности ката- HifiH головки рельса.

; Заявленный диапазон повышения тем- п|ературы концевых участков рельса по сравнению с температурой на остальной д|пине рельса обусловлен необходи- компенсировать тепловые потери

концевых участков при охлаждении рельса. Перепад температур по длине рельса к моменту начала закалки зависит от продолжительности операций транс- портировки, кантовки и т.п. и составляет на основании практических данных 40-60 С. С учетом неравномерности охлаждения концевых и срединных участков рельса при закалке указанный перепад возрастает и достигает SO-SO C, Таким образом, путем нагрева концевых участков рельса до температур на 50- 80 С выше, чем на остальной длине рельса, обеспечивается равномерность температурного поля по длине рельса в процессе закалки.

При нагреве с перепадом температур между концевыми и средними участками рельса менее 50°С или более 80°С не достигается равномерность охлаждения, возникает перепад значений твердости закаленного слоя по длине рельса: в первом случае твердость на концах вьш1е, чем на середине рельса, во втором наоборот, ниже.

.Неравномерный по длине нагрев рельсов с увеличением температуры металла на концевых участках длиной до.I м осуществляют в проходных нагревательных печах путем увеличения подачи газа в крайние горелки последних двух зон и копильника. За счет реверсивного передвижения рельсов в печи на длину межроликового расстояния (покачивания) обеспечивается равномерный нагрев концевых участков рельсов на длине до 1 м с постепенным снижением температуры по направлению к середине до уровня температуры остального рельса При отсутствии возможности индивидуального регулирования подачи газа в горелки или невозможности увеличить температуру факела концевых горелок положительный эффект достигается путем ус-г тановки дополнительных горелок в указанных зонах рядом с действуюш 1ми концевыми горелками, 1

Предлагаемый способ может быть -реализован при термообработке рельсов с использованием печного объемного

нагрева на агрегате, например, роликового типа. Нагрев рельсов производят до 820-840 с, при этом концевые участки рельсов нагревают до темпера ; тур на 50-80 С выше, чем на остальной длине. Нагретьй таким образом рельс

в положении головкой вниз передвигается через закалочный агрегат, rfi,e головка.рельса подвергается закалке с помощью спрейеров. После окончания закалки за счет остаточного тепла в головке и шейке рельса происходит процесс самоотпуска.

Пример. Способ был опробован в промыпшенных условиях при термообработке рельсов Р50 из конвертерной стали. Нагрев осуществляли в проходной нагревательной печи с роликовым подом, в боковых стенках которой между роликами печного рольганга в два ряда по высоте (над роликами и под роликами) установлены инжекцирн- ные горелки. Горелки имеют индивидуальную подачу газа в зависимости от требуемой температуры. По длине печь разбита на семь зон: шесть зон служат для нагрева рельсов до 820- 840°С, а седьмая служит копйльником, поддерживаюпщм температуру рельсов в время вьздачи из печи. Температурный режим печи был следующим: в 1 и 2 зонах 750-780 С, в 3 и 4 800-820°С, - в 5, 6 и 7 820-840°С. Нагретые рельсы в момент вьщачи имели температуру

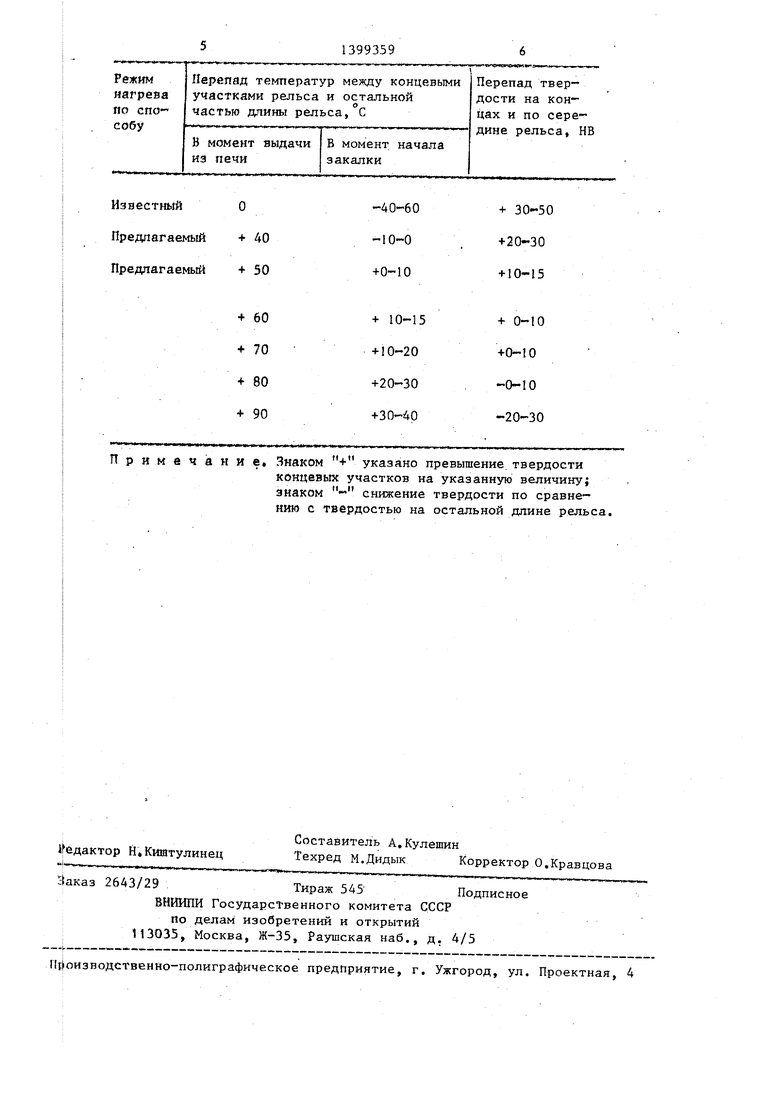

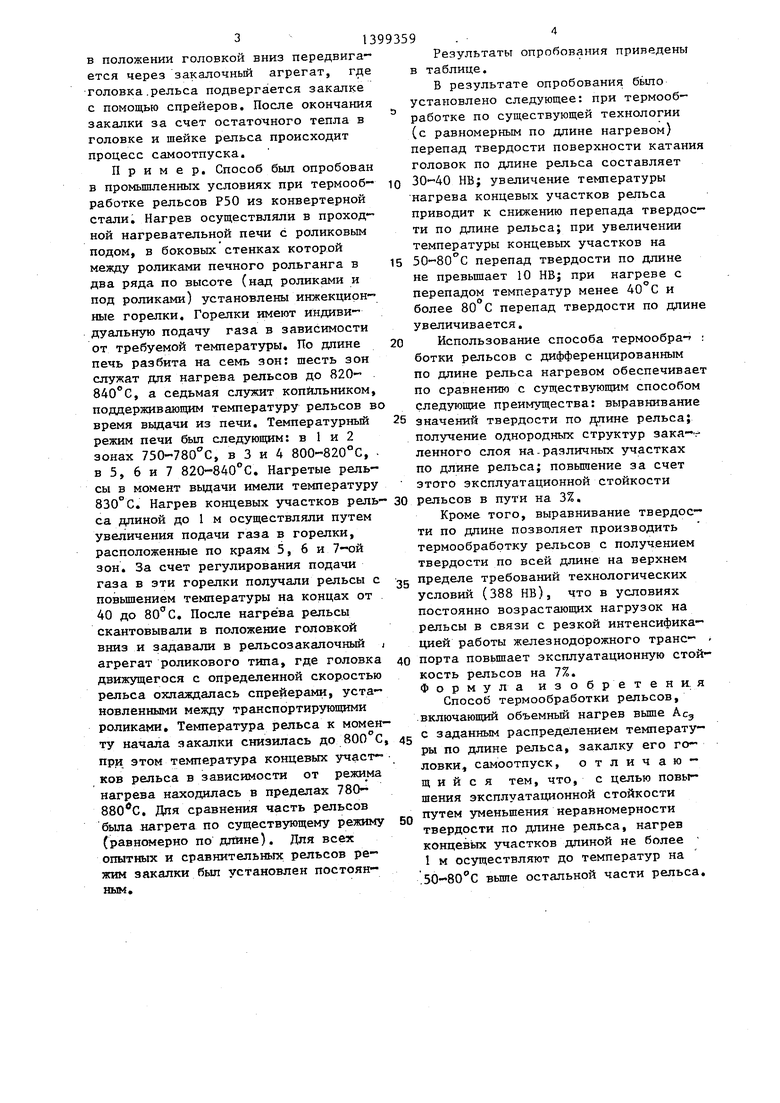

Результаты опробования приведены в таблице.

В результате опробования бьшо установлено следующее: при термообработке по существующей технологии (с равномерным по длине нагревом) перепад твердости поверхности катания головок по длине рельса составляет

0 30-40 НВ; увеличение температуры нагрева концевых участков рельса приводит к снижению перепада твердости по длине рельса; при увеличении температуры концевых участков на

5 50-80 с перепад твердости по длине не превьшает 10 НВ; при нагреве с температур менее 40°С и

по длине увеличивается.

0 Использование способа термообра- : ботки рельсов с дифференцированным по длине рельса нагревом обеспечивает по сравнению с существующим способом следующие преимущества: выравнивание

5 значений твердости по длине рельса; получение однородных структур зака-т ленного слоя на-различных участках по длине рельса; повышение за счет этого эксплуатационной стойкости

перепадом

более 80 С перепад твердости

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки рельсов | 1986 |

|

SU1392125A1 |

| Способ термической обработки рельсов | 1977 |

|

SU837070A1 |

| Способ термической обработки рельсов | 1983 |

|

SU1174487A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2037534C1 |

| Способ термической обработки рельсов | 1989 |

|

SU1659498A1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

| Способ термической обработки рельсов | 1986 |

|

SU1422674A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

Изобретение относится к термической обработке стали и может быть использовано при изготовлении рельсов. Цель изобретения - повышение эксплуатационной стойкости путем уменьшения неравномерности твердости по длине рельса. Сущность изобретения заключается в том, что в известном способе, предусматривающем объемный.нагрев до температуры аустенизации, закалку и самоотпуск, нагрев концевых участков рельса длиной до 1 м производят до температур на 50-80 С вьш1е, чем на осталыкй длине рельса. 1 табл.

830 С. Нагрев концевых участков рель- 30 рельсов в пути на 3%.

са длиной до 1 м осуществляли путем увеличения подачи газа в горелки, расположенные по краям 5, 6 и 7-ой зон. За счет регулирования подачи газа в эти горелки получали рельсы с повьшением температуры на концах от . 40 до 80 С. После нагрева рельсы окантовывали в положение головкой вниз и задавали в рельсозакалочный , агрегат роликового типа, где головка движущегося с определенной скоростью рельса охлаждалась спрейерами, установленными между транспортирующими роликами. Температура рельса к моменту начала закалки снизилась до 800°С, при этом температура концевых участ ков рельса в зависимости от режима нагрева находилась в пределах 780- . Для сравнения часть рельсов бьша нагрета по существующему режиму (равномерно по длине). Для всех опытных и сравнительных рельсов режим закалки был установлен постоянным.

Кроме того, выравнивание твердости по длине позволяет производить термообработку рельсов с получением твердости по всей длине на верхнем пределе требований технологических условий (388 НВ), что в условиях постоянно возрастающих нагрузок на рельсы в связи с резкой интенсификацией работы железнодорожного транс- порта повьш1ает эксплуатационную стойкость рельсов на 7%. Формула изобретен и. я

Способ термообработки рельсов,

.включающий объемный нагрев выше Асд с заданным распределением температуры по длине рельса, закалку его го- ловки, самоотпуск, отличающийся тем, что, с целью повышения эксплуатационной стойкости путем уменьшения неравномерности твердости по длине рельса, нагрев концевьпс участков длиной не более I м осуществляют до температур на .50-80 С выше остальной части рельса.

Примеч/ание, Знаком + указано превышение, твердости

концевых участков на указанную величину; знаком снижение твердости по сравнению с твердостью на остальной длине рельса.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| В.В.Лемпиц- кого и Д.С.Казарновского | |||

| М.: Металлургия, 1972, с | |||

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-05-30—Публикация

1986-12-10—Подача