Изобретение относится к области черной металлургии, в частности к способам термической обработки рельсов, в т.ч. железнодорожных рельсов.

Известен способ термообработки рельса (патент RU 2266966, C21D 9/04, C21D 11/00, C21D 1/02), включающий пропускание нагретого рельса через участок охлаждения с входной и выходной областями и охлаждение до преобразования микроструктуры рельса в перлитную или ферритно-перлитную микроструктуру, отличающийся тем, что рельс пропускают через участок охлаждения, состоящий из отдельных, независимых, последовательно расположенных вдоль длины участка охлаждения охлаждающих модулей с независимо регулируемыми параметрами охлаждения и с промежуточными областями, расположенными между охлаждающими модулями для снятия структурных напряжений, со средствами для определения действительной температуры головки рельса. В зависимости от соответствующего значения действительной температуры детали в промежуточной области регулируют параметры интенсивности охлаждения, по меньшей мере, соответственно следующего охлаждающего модуля для обеспечения заданной температуры головки рельса во время всего прохождения участка охлаждения, превышающей критическую температуру образования бейнитной структуры.

К недостатку данного способа можно отнести ограниченный диапазон регулировки скоростей охлаждения в процессе режима охлаждения. Кроме того, на поверхности головки падение температуры в течение первых 4-5 с режима охлаждения достигает 350°С-450°С, что может приводить к образованию бейнитных структур в микроструктуре поверхностных слоев рельса. Таким образом, основным недостатком этого способа являются значительные колебания температуры на поверхности головки рельса (от 350°С до 100°С), что может приводить к неоднородности макроструктуры.

Известен способ термической обработки рельса (патент UA 61059, C21D 9/04), включающий нагрев головки рельса по всей длине токами высокой частоты при непрерывном перемещении всего рельса через участок нагрева. На первом этапе нагрев головки осуществляют до температуры 1050-1100°С, после чего выполняют кратковременное промежуточное естественное подстуживание до температуры 860-820°С в течение 10-25 секунд. На втором этапе осуществляют нагрев до температуры 920-980°С с ее стабилизацией, после чего выполняют первичное охлаждение до 480-380°С, при этом охлаждение в интервале температур

от 980°С до 800°С осуществляют со скоростью 2-8°С/с,

от 800°С до 600°С осуществляют со скоростью 6-14°С/с,

от 600°С до 380°С осуществляют со скоростью 4-12°С/с.

Самоотпуск осуществляют в интервале температур 520-400°С в течение 55-90 с. После чего осуществляют вторичное охлаждение, при этом рельс выгибают по кривой с максимальной кривизной на подошву в зоне нагрева и охлаждения на величину, обеспечивающую уравновешивания остаточных напряжений в головке рельса, возникающих при термообработке.

К недостатку данного способа можно отнести то, что нагрев и охлаждение осуществляют только головки, а не всего профиля рельса, что влечет за собой необходимость перемещения рельсов через закалочную машину в упруго-изогнутом состоянии и возникновение больших остаточных напряжений после термообработки и, как следствие, необходимость конечной правки рельса.

Другим недостатком является то, что в месте примыкания шейки к головке рельса образуется переходная зона от нагретого к ненагретому материалу, где после термообработки образуется переходный слой с пониженными физико-механическими характеристиками.

Известен способ термической обработки (RU 2162486, МПК C21D 9/04), выбранный за прототип.

Способ термической обработки рельса включает предварительный нагрев каждого поперечного сечения рельса, выполненного из стали и имеющего головку, шейку и подошву, последовательный или одновременный дополнительный нагрев или перегрев головки рельса и охлаждение каждого поперечного сечения рельса. Предварительный нагрев каждого поперечного сечения рельса осуществляют последовательно или одновременно до температуры, превышающей температуру конца аустенитного превращения стали с получением последовательно или одновременно в каждом поперечном сечении рельса одинаковой и однородной аустенитной структуры; дополнительный нагрев или перегрев головки рельса осуществляют до температуры, не превышающей 1050°С, предпочтительно до температуры, не превышающей 1000°С, и проводят таким образом, чтобы средняя температура каждого поперечного сечения головки рельса превышала по меньшей мере на 40°С среднюю температуру того же поперечного сечения подошвы, охлаждение каждого поперечного сечения рельса осуществляют последовательно или одновременно сначала до температуры, обеспечивающей получение мелкозернистой перлитной структуры по каждому поперечному сечению рельса, а затем, в случае необходимости, проводят последовательное или одновременное охлаждение в естественных условиях каждого поперечного сечения обрабатываемого рельса до температуры окружающей среды.

К недостатку данного способа следует отнести то, что данный способ не предусматривает регулирование скорости нагрева и перегрев, осуществляемый до температуры, не превышающей 1050°С, ведет к резкому росту зерна аустенита и, как следствие, к снижению физико-механических свойств после закалки. Кроме того, отсутствие регулирования охлаждающей способности среды не позволяет получить высокую твердость на глубине 22 мм от поверхности катания головки. В результате не обеспечивается достаточная эксплуатационная стойкость рельсов.

К недостатку данного способа можно отнести то, что предварительный нагрев осуществляют до температуры, превышающей температуру конца аустенитного превращения, что влечет за собой резкое изменение объема прогретого с поверхности материала за счет фазового превращения, это может приводить к короблению и появлению термических микротрещин.

К недостаткам способа следует отнести то, что из схемы, представленной на Фиг.1, следует наличие направляющих роликов, расположенных на поверхности нагретой головки рельса, что может приводить к повреждению поверхности катания.

Известна установка термообработки, описанная в журнале Industrial Heating, October, 1992, которая взята за прототип. Установка состоит из устройства индукционного предварительного нагрева для аустенизации рельса, устройства подогрева рельса, охлаждающего устройства с системой воздушных камер, имеющих независимое управление обдувом рельса сверху, сбоку и снизу.

Данное устройство позволяет производить термическую обработку рельсов только из легированных сталей. Недостатком устройства является узкий интервал регулирования скоростей охлаждения, обеспечивающий термообработку рельсов со скоростями до 4,5°С/с, поскольку охлаждающей средой является воздух, что не позволяет производить термическую обработку рельсов из углеродистой нелегированной стали, так как для этого необходимы скорости охлаждения, существенно более высокие (12°С/с и более).

Задачами заявляемых способа и устройства являются:

повышение уровня физико-механических свойств и увеличение эксплуатационной стойкости рельса,

получение необходимой прямолинейности рельса после термообработки, позволяющей исключить правку в роликоправильной машине,

расширение диапазона регулировки скоростей охлаждения в процессе термообработки,

стабилизация скорости перемещения рельса через установку и необходимый диапазон ее регулирования, в зависимости от марки стали,

возможность термообработки рельсов из различных марок рельсовых сталей.

Техническим результатом является создание способа и установки, позволяющих:

- управлять отдельными нагревательными устройствами в каждой зоне по программно заданному режиму, как непрерывно, так и дискретно, в зависимости от химического состава стали,

- управлять режимами нагрева рельсов в проходном режиме с чередованием зон нагрева с зонами выравнивания температур,

- осуществлять предварительный нагрев до температуры начала аустенизации (точка Ac1),

- дополнительный нагрев осуществлять путем термоциклирования в интервале температур фазового α-γ превращения до полной аустенизации всего объема каждого поперечного сечения,

- осуществлять термическую обработку рельсов из углеродистых нелегированных и легированных сталей,

- плавно или резко изменять скорости охлаждения в процессе термообработки на различных стадиях охлаждения,

- получать однородную высокодисперсную пластинчатую перлитную структуру на глубину более 22 мм от поверхности катания головки за счет интенсификации охлаждающей способности газовой среды в процессе охлаждения,

- получать твердость по поверхности катания до НВ415, повысить пластические и прочностные свойства термообработанной стали за счет увеличения дисперсности перлита,

- изменять скорость охлаждения каждого участка рельса, влияя на глубину прокаливания, дисперсность структуры и физико-механические свойства, благодаря тому, что каждый охлаждающий модуль снабжен блоком управления и регулирования параметров охлаждающей среды,

- обеспечивать стабильную скорость перемещения рельса через установку и необходимый диапазон ее регулирования, в зависимости от марки стали.

Технический результат достигают способом термической обработки рельса, включающим предварительный нагрев головки, шейки и подошвы рельса; дополнительный нагрев, охлаждение рельса по его сечению последовательно до температуры, обеспечивающей получение мелкозернистой перлитной структуры, согласно изобретению управление нагревом осуществляют непрерывно или дискретно посредством отдельных нагревательных устройств с возможностью проведения в промежутках между ними выдержки для выравнивания температур поверхностных и внутренних объемов по перечному сечению рельса, при этом предварительный нагрев осуществляют от температуры начала аустенизации, точка Ac1, до температуры конца аустенизации, точка Ас3; а дополнительный - путем термоциклирования в области фазовых α-γ превращений, причем после завершения охлаждения, обеспечивающего получение мелкозернистой перлитной структуры, проводят самоотпуск при температуре, достаточной для снятия напряжений, и затем проводят дополнительное дифференцированное охлаждение рельса до температуры ≤250°С и окончательное охлаждение до температуры ниже 60°С.

Кроме того, в заявляемом способе после термоциклирования проводят поддержание заданной температуры, осуществляя гомогенизацию аустенита.

Кроме того, в заявляемом способе охлаждающую способность охлаждающей газовой среды регулируют в зависимости от температуры и влажности воздуха, а также в зависимости от химического состава стали и температуры рельса на входе в зону охлаждения.

Технический результат осуществляют на установке для термической обработки рельса, содержащей индукционные нагревательные устройства с зонами предварительного и дополнительного нагревов и модули охлаждения, согласно изобретению установка снабжена последовательно расположенными после модуля охлаждения зоной самоотпуска, дополнительным устройством дифференцированного охлаждения и устройством окончательного принудительного охлаждения, а нагревательные устройства расположены с промежутками и в зоне дополнительного нагрева выполнены с возможностью проведения термоциклирования рельса в области фазовых α-γ превращений, при этом каждый модуль охлаждения каждый модуль содержит устройство формирования охлаждающей газовой среды с блоком управления и регулирования параметрами охлаждения.

Кроме того, в заявляемой установке каждое нагревательное устройство имеет независимое регулирование.

Кроме того, в заявляемой установке каждый модуль охлаждения содержит блок управления и регулирования параметров охлаждающей газовой среды, подаваемой на различные поверхности рельса, в зависимости от режима охлаждения, заданного для каждого модуля охлаждения рельса, обеспечивая изменение скорости охлаждения рельса на различных стадиях режима охлаждения.

Кроме того, в заявляемой установке механизмы перемещения и/или центрирования рельса расположены вне устройств нагрева, а также дополнительно встроены в модули охлаждения, при этом в механизме перемещения поджим головки рельса осуществляют неприводным роликом с регулируемым усилием поджатия.

Кроме того, в заявляемой установке механизмы перемещения стабилизируют скорость перемещения рельса через установку и обеспечивают необходимый диапазон ее регулирования, в зависимости от марки стали.

Осуществление изобретения

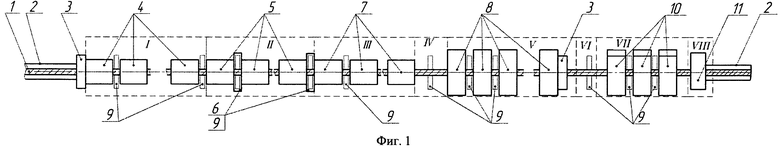

На фиг.1 приведена схема установки термообработки рельсов, реализующая заявляемый способ по режиму термообработки, представленному в виде графика на фиг.1а.

Установка на фиг.1 содержит:

1. Рельс;

2. Устройство транспортировки;

3. Устройство подачи и перемещения рельса;

4. Нагревательные устройства предварительного нагрева;

5. Нагревательные устройства зоны термоциклирования;

6. Участки охлаждения в зоне термоциклирования;

7. Нагревательные устройства зоны гомогенизации;

8. Охлаждающие модули зоны закалки;

9. Механизм центрирования рельса;

10. Дополнительное устройство дифференцированного охлаждения;

11. Устройство окончательного принудительного охлаждения.

I - зона предварительного нагрева;

II - зона термоциклирования;

III - зона гомогенизации;

IV - зона выравнивания температуры;

V - зона охлаждения;

VI - зона самоотпуска;

VII - зона дополнительного дифференцированного охлаждения;

VIII - зона окончательного принудительного охлаждения.

График термообработки рельсов по заявляемому способу на фиг.1а представляет собой график изменения температуры поверхности и центра головки рельса во время его прохождения через I-зону предварительного нагрева, II-зону термоциклирования, III-зону гомогенизации, IV-зону выравнивания температуры, V-зону охлаждения и VI-зону самоотпуска, VII, зону дополнительного дифференцированного охлаждения и VIII, зону окончательного принудительного охлаждения.

На фиг.2 приведено расположение нагревательных элементов в нагревательных устройствах зоны I и зоны II, где:

1 - рельс;

12 - нагревательный элемент головки рельса;

13 - нагревательный элемент шейки рельса;

14 - нагревательный элемент подошвы рельса.

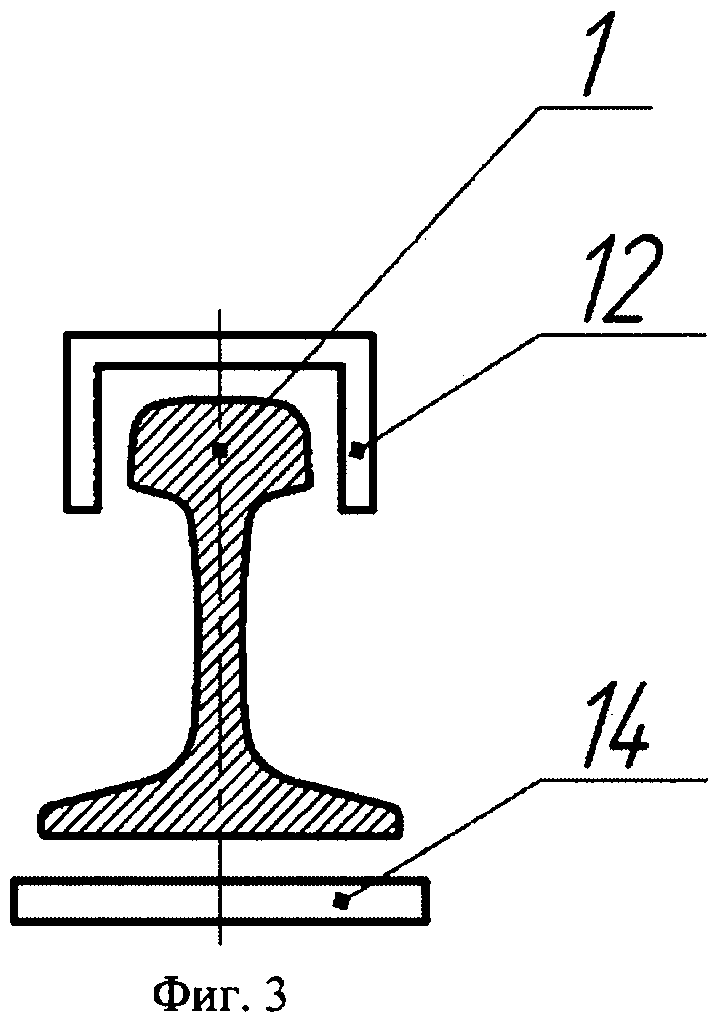

На фиг.3 приведено расположение нагревательных элементов в нагревательных устройствах зоны III, где:

1 - рельс;

12 - нагревательный элемент головки рельса;

14 - нагревательный элемент подошвы рельса.

На фиг.4 приведена схема зоны охлаждения, где:

1 - рельс;

8 - охлаждающие модули;

15 - устройства формирования охлаждающей газовой среды с блоком управления и регулирования параметрами охлаждения;

16 - блок управления параметрами воздуха и воды;

17 - система подачи воздуха и воды;

18 - автоматизированная система управления (АСУ).

На фиг.5 показано устройство подачи и перемещения рельса (вид с торца), где:

1 - рельс;

19 - механизм настройки верхнего ролика;

20 - нижний ведущий ролик с приводом;

21 - механизм привода нижнего ведущего ролика;

22 - верхний ролик.

Описание работы заявляемой установки поясняет осуществление заявляемого способа.

Рельс 1 посредством устройства транспортировки 2, которое может быть выполнено, например, в виде рольганга, транспортируют в устройство подачи и перемещения 3 (фиг.5). Устройство подачи и перемещения 3 перемещает рельс со скоростью, задаваемой в соответствии с режимом термообработки, в зоны нагрева, при этом не повреждая поверхности катания рельса. Механизмы перемещения 3 стабилизируют скорость перемещения рельса через установку и обеспечивают необходимый диапазон ее регулирования, в зависимости от марки стали.

В качестве способа нагрева применяют индукционный нагрев токами высокой частоты. Нагрев ведут с различными скоростями в зависимости от марки стали, причем непрерывно и/или дискретно по программно-заданному режиму с целью получения более равномерного нагрева каждого поперечного сечения рельса и выравнивания температуры по сечению не только головки рельса, но и по сечению шейки и подошвы для обеспечения минимальных термических напряжений и деформаций рельса во время нагрева. Головка и подошва имеют различную массу и конфигурацию, поэтому их нагрев ведут с разными скоростями, причем нагрев подошвы проводят по определенному закону в соответствии с режимом нагрева головки, чтобы избежать искривления рельса.

В зоне предварительного нагрева I с отдельными нагревательными устройствами 4, имеющими независимое управление (на фиг.1 не показано), рельс нагревают до температуры начала аустенизации (точка Ac1), не превышая температуры конца аустенизации (точка Ac3), чтобы при прогреве, начиная с поверхностных слоев, обеспечить фазовые превращения малыми объемами материала по мере продвижения фронта прогрева вглубь рельса, за счет чего снижают внутренние напряжения, устраняют возможность появления термических микротрещин и уменьшают искривление рельса.

Нагрев в зоне предварительного нагрева I осуществляют следующим образом.

При перемещении рельса 1 через установку (фиг.1) каждое его поперечное сечение проходит через первое нагревательное устройство предварительного нагрева 4, поверхностные слои головки рельса нагревают нагревательными элементами 12 (фиг.2) до заданной температуры T1 по программно-заданному режиму за время τ1. За это же время τ1 центр головки рельса прогреется за счет теплопроводности до температуры ti (фиг.1a).

Нагрев других элементов профиля рельса (шейки и подошвы) проводят своими независимыми нагревательными элементами 13 и 14 (фиг.2). Причем нагрев подошвы и шейки проводят по определенному закону в соответствии с режимом нагрева головки, чтобы избежать искривления рельса.

Далее это поперечное сечение проходит через первую зону выравнивания градиента температур по глубине и сечению рельса (на фиг.1 не отмечены). В этой зоне в местах отсутствия нагревательных устройств 4 происходит подстуживание поверхности всех элементов профиля рельса 1. И в момент времени τ2 выхода данного поперечного сечения рельса из этой зоны выравнивания градиента температуры по глубине и сечению рельса температура поверхности головки рельса составляет Т2 и центра t2, причем T1≥T2, a t1≤t2 и соответственно градиент температуры Δ2 поверхности и центра головки рельса в момент времени τ2, равный Δ2=T2-t2, будет меньше градиента температуры Δ1 поверхности и центра головки рельса в момент времени τ1, равный Δ1=T1-t1. Аналогичные действия происходят с градиентом температуры и в других элементах профиля рельса.

Далее это поперечное сечение рельса 1 входит в следующее нагревательное устройство 4 и, проходя через него, поверхность головки нагревается до температуры T3, а центр до t3 и затем, попадая в следующую зону выравнивания градиента температуры по глубине и сечению рельса, происходит уменьшение разности температуры поверхности и центра головки рельса, и так далее. Задавая режимы нагрева нагревательным элементам 12, 13, 14 (фиг.2) в зоне I предварительного нагрева можно добиться минимального градиента температуры по глубине и сечению рельса.

Затем рельс подают в зону II с отдельными нагревательными устройствами 5 и промежуточными участками охлаждения 6, где осуществляют термоциклирование в температурном интервале фазовых α-γ превращений. Независимое управление нагревательными устройствами 5 в зоне II (на фиг.1 не показано) позволяет задавать необходимый закон термоциклирования каждого поперечного сечения рельса в зависимости от химического состава стали с целью обеспечения получения высоких физико-механических свойств и снижения внутренних напряжений, вызывающих искривление рельса. При этом получают однородную и равномерную мелкозернистую структуру аустенита во всем объеме каждого поперечного сечения рельса.

Расположение независимых нагревательных элементов в нагревательных устройствах зоны I и зоны II приведено на фиг.2, где рельс - 1, дифференцированно равномерно нагревают по сечению нагревательными элементами - 12, 13, 14, имеющими независимое управление (на фиг.2 не показано). Независимое управление нагревательными элементами позволяет задавать режим нагрева каждого элемента профиля рельса по определенному закону и изменять его в зависимости от химического состава стали.

Далее рельс подают в зону III для гомогенизации аустенита, нагревая отдельными нагревательными устройствами 7 до температуры выше аустенизации (т. Ac3), и выдерживают при этой температуре для гомогенизации аустенита. Расположение нагревательных элементов в нагревательных устройствах зоны III показано на фиг.3, где головку и подошву рельса 1 нагревают отдельно регулируемыми нагревательными элементами 12 и 14 соответственно.

В нагревательных зонах I, II, III нагрев рельса проводят путем нагрева поверхностных слоев рельса, а прогрев внутренних объемов рельса происходит за счет теплопроводности. Поэтому режим нагрева рельса для каждой марки стали в каждой зоне задают с такой скоростью, которая обеспечивает незначительный перепад температуры поверхности и внутренних слоев. Кроме того, между отдельными нагревательными устройствами 4, 5, 7 расположены зоны (на фиг.1 не показаны) выравнивания градиента температур по глубине и сечению рельса.

Затем рельс подают в зону IV окончательного выравнивания и контроля температуры, где подстуживают поверхность рельса в естественных условиях до температуры не ниже Ar1.

Далее рельс поступает в зону охлаждения V с отдельными модулями охлаждения 8, где ведут регулируемое охлаждение с различными скоростями, в зависимости от марки стали, непрерывно и/или дискретно по программно-заданному режиму с целью получения высокодисперсного перлита и высоких физико-механических свойств в структуре стали.

Режим охлаждения как головки, так других элементов профиля рельса состоит из нескольких стадий.

На первой стадии при интенсивном охлаждении обеспечивают такую скорость охлаждения поверхности головки, при которой температура поверхности головки рельса понижается от температуры нагрева до температуры минимальной устойчивости аустенита, за время, не превосходящее длительность инкубационного периода перлитного превращения.

На второй стадии охлаждения уменьшают скорость охлаждения до такого значения, чтобы обеспечить полное перлитное превращение в поверхностных слоях.

Далее скорость охлаждения постепенно увеличивают для обеспечения формирования высокодисперсного перлита по мере продвижения фазовых превращений вглубь головки.

Программно-заданный режим охлаждения выбирается из базы данных по действительной (измеренной) температуре поверхности рельса и марки стали. Функциональная схема зоны охлаждения V представлена на фиг.4. АСУ 18 с базой данных режимов термообработки согласно заданному режиму охлаждения рельса передает сигнал системе 17 подачи воздуха и воды, которая через блоки управления 16 подает заданное количество воздуха и воды для формирования охлаждающей газовой среды, подаваемой посредством модулей охлаждения 8 на рельс 1. Каждое устройство 15 посредством блока управления и регулирования параметрами охлаждения формирует заданный состав охлаждающей газовой среды для своего модуля охлаждения 8, что позволяет обеспечить необходимую скорость охлаждения рельса 1 при прохождении через данный модуль охлаждения 8 в соответствии с программно-заданным режимом охлаждения на данной стадии охлаждения. Это позволяет получать необходимую скорость охлаждения в соответствии с заданным режимом охлаждения рельса при его продвижении в зоне охлаждения V. Достаточно широкий диапазон регулирования скоростей охлаждения (2÷14,5°С/с) позволяет термообрабатывать рельсы из углеродистой нелегированной и легированной сталей. Рельс из зоны охлаждения V по окончании перлитных превращений во всем объеме данного сечения поступает в зону самоотпуска VI.

На выходе зоны V стоит устройство подачи и перемещения 3 (фиг.5), перемещающее рельс со скоростью, задаваемой в соответствии с режимом термообработки, при этом не повреждая поверхности катания рельса (за счет поджимания головки рельса, осуществляемого неприводным роликом (не показан) с регулируемым усилием поджатия), на устройство транспортировки 2, которое может быть выполнено, например, в виде рольганга. Механизмы перемещения 3 стабилизируют скорость перемещения рельса через установку и обеспечивают необходимый диапазон ее регулирования, в зависимости от марки стали.

После прохождения зоны самоотпуска VI рельс 1 поступает в зону VII, где за счет дополнительного установленного устройства 10 проводят дополнительное дифференцированное охлаждение до температуры ниже 250°С, что позволяет избежать термического коробления и последующей правки в роликоправильной машине (снижение напряжений). Далее в зоне VIII, где дополнительно установлено устройство 11, проводят принудительное окончательное охлаждение до температуры ниже 60°С, что позволяет исключить операцию выдержки рельса на холодильнике в течение 2-4 часов.

В зонах нагрева I, II, III, зоне IV выравнивания температур и зоне охлаждения V между отдельными устройствами нагрева и модулями охлаждения располагают механизмы 9 центрирования рельса, исключающие повреждение поверхности катания головки рельса. При продвижении рельса через установку механизмы 9 центрирования предотвращают возможные его искривления при высоких температурах (особенно в моменты фазовых превращений) под действием силы тяжести.

Предлагаемый способ термообработки реализован на полнопрофильных пробах длиной 1200 мм, отобранных от рельсов из стали, химический состав которых приведен в таблице 1.

Термообработку проб рельсов проводили на установке, схема которой представлена на фиг.1 по программно-заданному режиму, представленному на фиг.1а.

Для оценки качества термообработки рельсов определяли микроструктуру головки, прочностные и пластические свойства, твердость, ударную вязкость. Полученные результаты представлены в таблице 2.

Замеры криволинейности образцов рельсов после термообработки показали увеличение исходной кривизны на 0,02 мм на длине 1 метр.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2487177C2 |

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2010 |

|

RU2456352C1 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОЙ ТЕРМООБРАБОТКИ ПРОФИЛИРОВАННОГО ПРОКАТА, В ЧАСТНОСТИ РЕЛЬСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369646C1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ | 2014 |

|

RU2614861C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2013 |

|

RU2607882C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ РЕЛЬСОВ | 2006 |

|

RU2309185C1 |

Изобретение относится к области черной металлургии, в частности к термической обработке железнодорожных рельсов. Для повышения физико-механических свойств, получения твердости поверхности катания головки рельса до НВ415 и необходимой прямолинейности рельса проводят предварительный нагрев головки, шейки и подошвы рельса от температуры начала аустенизации до температуры конца аустенизации, а затем дополнительный нагрев путем термоциклирования в области фазовых α-γ превращений с последующим охлаждением рельса по его сечению до температуры, обеспечивающей получение мелкозернистой перлитной структуры, при этом управление нагревом осуществляют непрерывно или дискретно посредством отдельных нагревательных устройств с возможностью проведения в промежутках между ними выдержки для выравнивания температур поверхностных и внутренних объемов но поперечному сечению рельса. После завершения охлаждения проводят самоотпуск при температуре, достаточной для снятия напряжений, и затем проводят дополнительное дифференцированное охлаждение рельса до температуры ≤250°С и окончательное охлаждение до температуры ниже 60°С. Установка содержит расположенные с промежутками индукционные нагреватели с зонами предварительного и дополнительного нагревов, модули охлаждения с блоком управления и регулирования параметрами охлаждения, устройства дифференцированного охлаждения и окончательного охлаждения, зону самоотпуска. 2 н. и 6 з.п. ф-лы, 6 ил., 2 табл.

1. Способ термической обработки рельса, включающий предварительный нагрев головки, шейки и подошвы рельса, дополнительный нагрев, охлаждение рельса по его сечению последовательно до температуры, обеспечивающей получение мелкозернистой перлитной структуры, отличающийся тем, что управление нагревом осуществляют непрерывно или дискретно посредством отдельных нагревательных устройств с возможностью проведения в промежутках между ними выдержки для выравнивания температур поверхностных и внутренних объемов по поперечному сечению рельса, при этом предварительный нагрев осуществляют от температуры начала аустенизации, точка Ac1, до температуры конца аустенизации, точка Ac3, а дополнительный - путем термоциклирования в области фазовых α-γ превращений, причем после завершения охлаждения, обеспечивающего получение мелкозернистой перлитной структуры, проводят самоотпуск при температуре, достаточной для снятия напряжений, и затем проводят дополнительное дифференцированное охлаждение рельса до температуры ≤250°С и окончательное охлаждение до температуры ниже 60°С.

2. Способ по п.1, отличающийся тем, что после термоциклирования проводят поддержание заданной температуры, осуществляя гомогенизацию аустенита.

3. Способ по п.1, отличающийся тем, что охлаждающую способность охлаждающей газовой среды регулируют в зависимости от температуры и влажности воздуха, а также в зависимости от химического состава стали и температуры рельса на входе в зону охлаждения.

4. Установка для термической обработки рельса, содержащая индукционные нагревательные устройства с зонами предварительного и дополнительного нагревов и модули охлаждения, отличающаяся тем, что она снабжена последовательно расположенными после модуля охлаждения зоной самоотпуска, дополнительным устройством дифференцированного охлаждения и устройством окончательного принудительного охлаждения, а нагревательные устройства расположены с промежутками и в зоне дополнительного нагрева выполнены с возможностью проведения термоциклирования рельса в области фазовых α-γ превращений, при этом каждый модуль охлаждения содержит устройство формирования охлаждающей газовой среды с блоком управления и регулирования параметрами охлаждения.

5. Установка по п.4, отличающаяся тем, что каждое нагревательное устройство имеет независимое регулирование.

6. Установка по п.4, отличающаяся тем, что каждый модуль охлаждения содержит блок управления и регулирования параметров охлаждающей газовой среды, подаваемой на различные поверхности рельса, в зависимости от режима охлаждения, заданного для каждого отдельного модуля охлаждения рельса, обеспечивая изменение скорости охлаждения рельса на различных стадиях режима охлаждения.

7. Установка по п.4, отличающаяся тем, что она имеет механизмы перемещения и/или центрирования рельса, расположенные вне устройств нагрева и дополнительно встроенные в модули охлаждения, при этом поджим головки рельса осуществляют неприводным роликом с регулируемым усилием поджатия.

8. Установка по п.4, отличающаяся тем, что механизмы перемещения стабилизируют скорость перемещения рельса через установку и обеспечивают необходимый диапазон ее регулирования, в зависимости от марки стали.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОГО РЕЛЬСА | 1996 |

|

RU2162486C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2002 |

|

RU2272080C2 |

| НЕФТЯНАЯ ТОПКА | 1925 |

|

SU3888A1 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОЙ ТЕРМООБРАБОТКИ ПРОФИЛИРОВАННОГО ПРОКАТА, В ЧАСТНОСТИ РЕЛЬСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369646C1 |

Авторы

Даты

2013-06-10—Публикация

2011-10-27—Подача