Изобретение относится к железнодорожному транспорту и может быть использовано для изготовления сварных рельсовых плетей и их последующей термообработки. К качеству рельсовых плетей предъявляются повышенные требования в связи с ростом нагрузки на ось и увеличением скорости движения подвижного состава.

Известны способы термообработки сварных рельсов:

«Способ термической обработки сварных рельсов» по патенту №1735392 (публ. 23.05.1992 г. ), «Способ термической обработки сварных изделий» по патенту №373318 (публ. 01.01.1973), «Способ и устройство термообработки рельсового стыка» по патенту №2411295 (публ. 10.02.2011), «Способ охлаждения зоны сварки рельса» по патенту №2485187 (публ. 20.06.2013), JP2008274745 (А) публ. 13.11. 2008, JP2008274744 (А) публ. 13.11. 2008 и JP2007175707 (А) публ. 12.07.2007. Основным недостатком указанных способов является то, что термообработку рельсовой плети производят только на ограниченных участках - в области сварных соединений. При нагреве каждой области сварного соединения до температуры начала фазовых превращений, по обе стороны от нагреваемого участка образуются зоны термического влияния, имеющие пониженную твердость, в том числе твердость поверхности катания головки рельса. Это приводит к неравномерному износу рельсовых плетей и выходу их из строя вследствие износа и образования дефектов в местах пониженной твердости по обе стороны от каждой области сварного соединения.

Известен способ термообработки сварных соединений рельсовой плети по патенту №2309185 (публ. 27.10.2007). Способ включает нагрев рельсовой плети в области сварного соединения до температуры начала фазовых превращений в металле, причем нагрев головки производят на ширину зоны термического влияния сварки, и нагрев подошвы - на ширину, в несколько раз превышающую зону термического влияния сварки, а также последующую закалку головки путем принудительного охлаждения с одновременным охлаждением шейки и подошвы на воздухе. Основной недостаток вышеперечисленных способов сохраняется и у данного способа.

За ближайший аналог выбран патент №2521071 (опубл. 27.06.2014) «Рельсосварочный и термообрабатывающий комплекс для изготовления рельсовых плетей». Способ изготовления рельсовых плетей по патенту включает последовательно сварку встык незакаленных рельсов, съем грата, шлифовку контура сварных стыков и последовательную закалку рельса по всей длине путем пропускания сваренной части рельсовой плети через закалочную установку. Работа рельсосварочного и термообрабатывающего комплекса организована как последовательное по длине свариваемой рельсовой плети и одновременное выполнение всех операций: сварки рельсов, съема грата, шлифовки контура сварных стыков и закалки. Первый рельс одним торцом вводят в

транспортер-толкатель, который перемещает первый рельс и последующие рельсы удлиняющейся рельсовой плети последовательно через все узлы и агрегаты рельсосварочного и термообрабатывающего комплекса. При этом все узлы и агрегаты комплекса, включая закалочную установку, размещены вдоль плети, в общем корпусе.

Основным недостатком ближайшего аналога является одновременное выполнение всех операций способа по длине одной и той же рельсовой плети. Например, сварка встык рельсов одной части рельсовой плети производится во время закалки другой ее части. Исходя из требований технологии, рельсы необходимо разогреть перед сваркой, и этот процесс вместе со сваркой занимает несколько минут. Аналогично, процесс съема грата и шлифовки контура сварных стыков требует определенного времени. То есть рельсовая плеть движется прерывисто, в рваном режиме. Закалка при таком прерывистом перемещении невозможна. Малейшее нарушение режима закалки приводит к браку сваренной части рельсовой плети, и следовательно, всей плети.

Другим недостатком является то, что при закалке нагревают рельс только с его боковых сторон, и охлаждают только головку рельса (см. расположение индукторов поз. 14 и сопла поз. 15 на фиг. 3 патента-ближайшего аналога), что приводит к деформации рельса, в частности, его изгибу, вплоть до того, что рельс не пройдет через закалочную установку. Кроме того, при таком охлаждении в головке рельса образуются большие растягивающие остаточные напряжения, что отрицательно сказывается на износостойкости рельса в процессе эксплуатации.

Следующим недостатком является отсутствие контроля качества рельсовой плети перед закалкой, что, в случае брака на предшествующих закалке операциях, неизбежно приводит к браку при закалке и экономическим потерям.

Следующим недостатком является то, что в случае изготовления рельсовой плети из предварительно закаленных рельсов, термообработке подвергают лишь небольшие участки рельса по обе стороны от каждого сварного стыка. Известно, что для перекристаллизации сварного шва, т.е. восстановления твердости рельса, необходим нагрев до относительно высоких температур. В результате такого нагрева по обе стороны от нагреваемых участков образуются зоны термического влияния, имеющие пониженную твердость, в том числе твердость поверхности катания головки рельса. Это в итоге приводит к выходу из строя рельсовых плетей вследствие износа и дефектов в зонах термического влияния по обе стороны от каждого сварного стыка.

Техническая задача предложенного изобретения заключается в создании способа производства сварных рельсовых плетей гарантированно высокого качества.

Поставленная задача решена тем, что способ изготовления и термообработки рельсовых плетей, как ближайший аналог, содержит изготовление рельсовой плети, включающее последовательно сварку встык рельсов, съем грата и шлифовку контура сварных стыков, и затем термообработку рельсовой плети, включающую нагрев и охлаждение.

В отличие от ближайшего аналога, изготовление рельсовой плети завершают контролем качества сварных стыков, перед которым проводят правку сварных стыков; термообработку начинают после завершения изготовления всей рельсовой плети, т.е. одновременное проведение операций изготовления и термообработки на одной рельсовой плети исключено; при термообработке проводят дифференцированный нагрев элементов профиля рельсовой плети и дифференцированное охлаждение элементов профиля рельсовой плети.

Техническая задача решена на комплексе для изготовления и термообработки рельсовых плетей, содержащем узлы и агрегаты изготовления рельсовой плети, включающие последовательно расположенные сварочный агрегат, гратосниматель и узел шлифовки контура сварных стыков, а также установку термообработки, содержащую нагревательные устройства и устройства охлаждения. При этом узлы и агрегаты изготовления рельсовой плети дополнительно включают последовательно расположенные после узла шлифовки контура сварных стыков узел правки сварных стыков и приборы контроля качества сварных стыков, а также установка термообработки полностью изготовленной рельсовой плети расположена независимо от узлов и агрегатов изготовления рельсовой плети, нагревательные устройства и устройства охлаждения элементов профиля рельсовой плети имеют возможность соответственно равномерных нагрева и охлаждения каждого поперечного сечения рельсовой плети.

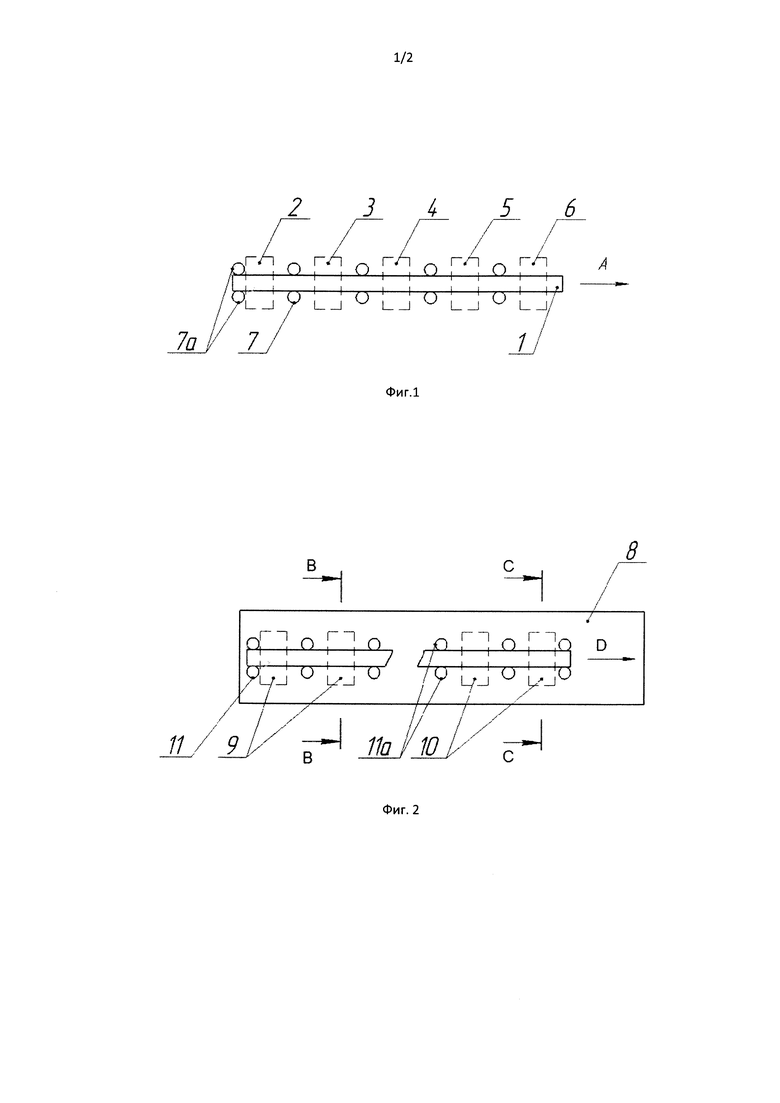

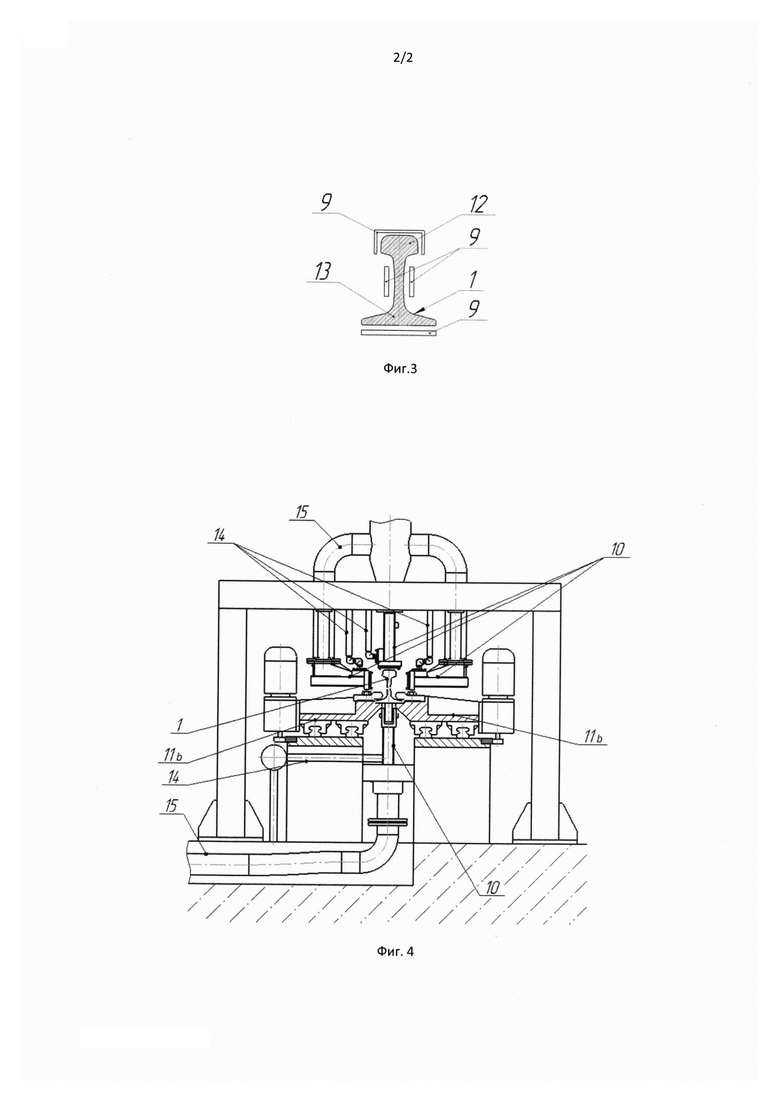

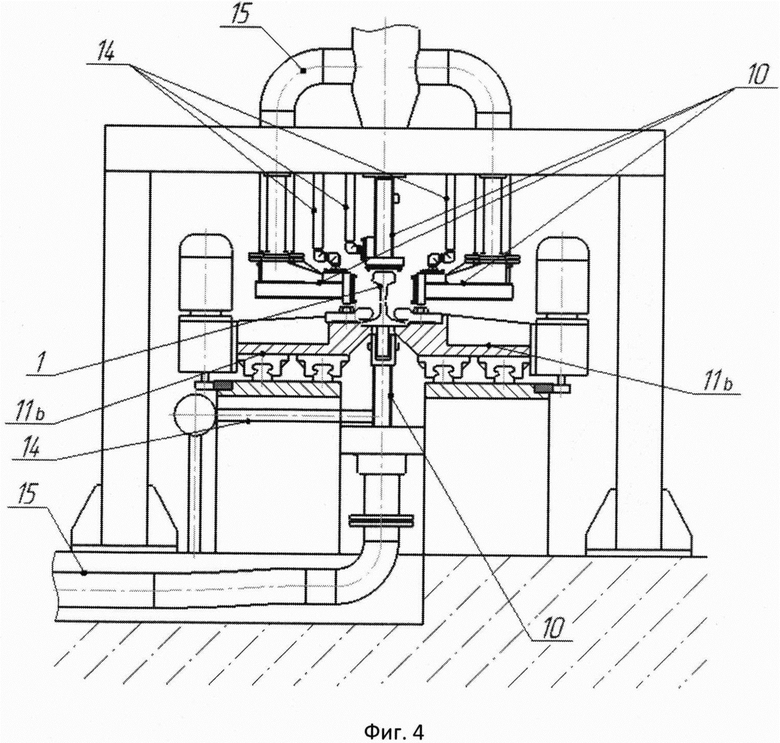

Сущность изобретения иллюстрируют: фиг. 1 - упрощенная компоновка узлов и агрегатов изготовления рельсовой плети; фиг. 2 - установка термообработки рельсовой плети; фиг. 3 - расположение нагревательных устройств, сечение В-В на фиг. 2; фиг. 4 - расположение устройств охлаждения, сечение С-С на фиг. 2.

Фиг. 1 иллюстрирует изготовление рельсовой плети 1 при прохождении последовательно через узел подготовки концов рельсов к сварке 2, сварочный агрегат 3, гратосниматель 4, узел шлифовки контура сварных стыков 5, узел правки сварных стыков 6. После узла правки сварных стыков 6 установлены приборы контроля качества сварных стыков рельсовой плети неразрушающими методами (на фиг. не показаны). Направление перемещения наращиваемой рельсовой плети 1 - по стрелке А. Перемещение рельсовой плети 1 через все узлы и агрегаты изготовления рельсовой плети производят первым транспортирующим средством 7.

На фиг. 2 схематично представлена установка термообработки 8 рельсовой плети 1 с установленными последовательно вдоль рельсовой плети 1 нагревательными устройствами 9 и устройствами охлаждения 10. Установка термообработки 8 содержит устройства автоматизированного управления (на фиг. не показаны) нагревательными устройствами 9 и устройствами охлаждения 10 элементов профиля рельсов плети. Нагревательные устройства 9 шейки рельса могут отсутствовать. Перемещение рельсовой плети 1 через установку термообработки 8 производят вторым транспортирующим средством 11 в направлении по стрелке D.

Первое и второе транспортирующие средства 7 и 11 (фиг. 1, 2) могут быть любыми известными механизмами. Например такими, как приводная тележка для базирования на ней рельсовой плети, или оснащенные приводами ролики 7а и 11а. Приводные ролики 11а в установке термообработки 8 (фиг. 2) могут быть установлены между нагревательными устройствами 9, между сопряженными нагревательным устройством 9 и устройством охлаждения 10, и между устройствами охлаждения 10. Приводные ролики 7а (фиг. 1) могут быть установлены в промежутках между узлами и агрегатами 2, 3, 4, 5, 6 изготовления рельсовой плети 1 с обеспечением транспортировки рельсовой плети вдоль приборов контроля качества сварных стыков.

Реализацию способа по предложенному изобретению рассмотрим на примере изготовления и термообработки рельсовых плетей из предварительно закаленных и/или незакаленных рельсов типа Р65 по ГОСТ Р 51685-2000, а также из старогодных рельсов.

В узле подготовки концов рельсов к сварке 1 (фиг. 1) плотно стыкуют предварительно зачищенные торцы рельсов и проводят поперечную обрезку (перпендикулярно продольной оси) в месте стыка рельсов отрезным механизмом, что обеспечивает параллельность стыков при сварке и позволяет повысить прочность сварного стыка. При этом перемещение рельсов прекращают на 30 с. Кроме того, перед сваркой могут провести правку рельсов, в случае непрямолинейности указанных рельсов.

Затем в сварочном агрегате 2 нагревают рельсы в месте стыка и сваривают их. Стыковую сварку производят любым известным способом, например, оплавлением, индукционно-прессовой сваркой, газопрессовой сваркой, сваркой закрытой дугой и др. К окончанию рельсовой плети могут приварить контрольный участок рельса. После сварки производят съем грата в гратоснимателе 3. На время проведения указанных операций, равное около 240 с, перемещение рельсов прекращают.

Далее в узле 4 производят шлифовку контура сварных стыков, при которой перемещение рельсов прекращают на время, равное около 60 с.

Далее, в узле правки сварных стыков 5, производят правку сварных стыков на правильном прессе или другом механизме. Перемещение рельсов при правке стыков могут осуществлять как в направлении по стрелке А, так и в противоположном направлении.

Далее проводят контроль качества сварных стыков с помощью приборов неразрушающего контроля. На время проведения контроля рельсовую плеть могут остановить, при этом контроль качества одного сварного стыка составляет около 120 с.

Таким образом, перемещение рельсовой плети 1 при ее изготовлении производят с остановками различной продолжительности, для качественного выполнения технологических операций изготовления.

Далее проводят термообработку полностью изготовленной рельсовой плети 1 на установке термообработки 8 (фиг. 2), которая расположена и используется независимо от оборудования для изготовления рельсовой плети, что позволяет перемещать рельсовую плеть со стабильной скоростью через установку термообработки.

Термообработку проводят способами, известными из патентов патентообладателя ООО НПП «ТЭК»: RU 2487177, RU 2484148, RU 2456352 и RU 2607882. Данные способы позволяют существенно улучшить качество рельсов. Так, в патенте RU 2484148 раскрыты дифференцированный нагрев элементов профиля рельса до температуры начала фазовых превращений в металле и дифференцированное охлаждение элементов профиля рельса при закалке рельса. Дифференцированное охлаждение элементов профиля рельса проводят путем регулирования параметров охлаждающей среды, в частности, изменения охлаждающей способности водовоздушной смеси, изменением давления и расхода воздуха. При этом интенсивность охлаждения регулируют изменением скорости охлаждения рельса на различных стадиях режима охлаждения и в широком диапазоне, с возможностью регулирования параметров охлаждающей среды, подаваемой одновременно на различные элементы профиля рельса (головку, шейку, подошву), в зависимости от режима охлаждения, заданного для каждого отдельного устройства охлаждения. После завершения охлаждения рельса проводят самоотпуск для снятия напряжений, затем проводят дополнительное дифференцированное охлаждение рельса до температуры ≤ 250°С и окончательное охлаждение до температуры ниже 60°С.

В патенте RU 2456352 раскрыт способ термообработки рельсов, включающий непрерывное охлаждение одновременно головки и подошвы рельса с прокатного и/или повторного нагрева от температуры не ниже температуры аустенизации воздушной средой с регулированием ее влажности и давления, путем инжекции воды в поток воздушной среды с обеспечением изменения охлаждающей способности среды.

Также термообработку рельсовой плети 1 могут провести: или путем высокотемпературного отпуска, с целью отпуска сварных стыков для снижения их хрупкости и снятия напряжений, или путем нормализации с перекристаллизацией сварного шва для снижения хрупкости и восстановления твердости рельса.

На фиг. 3 показано расположение нагревательных элементов 9, работающих в заданных режимах нагрева, для осуществления дифференцированного нагрева элементов профиля рельсовой плети 1 с целью равномерного нагрева ее каждого поперечного сечения для обеспечения минимальных термических напряжений и деформаций рельсовой плети во время нагрева. Т.к. головка 12 и подошва 13 имеют различную массу и конфигурацию, то их нагрев ведут с разными скоростями, причем нагрев подошвы 13 проводят по определенному закону в соответствии с режимом нагрева головки 12, чтобы избежать коробления рельсовой плети 1. Нагрев могут производить нагревателями любого типа, обеспечивающими требуемую температуру нагрева, например, индукционными, или электрическими, или газовыми, или конвективными нагревателями.

На фиг. 4 показано дифференцированное охлаждение головки и подошвы рельсовой плети 1 охлаждающей средой, имеющей регулируемую охлаждающую способность. В устройствах охлаждения 10 формируют охлаждающую среду, поступающую по трубопроводам 14 воды и трубопроводам 15 газа, путем инжекции воды в газовый поток, с возможностью регулирования параметров охлаждающей среды в зависимости от режима охлаждения, заданного для каждого отдельного устройства охлаждения 10, с обеспечением необходимой скорости охлаждения. На фиг. 4 показан вариант базирования подошвы рельсовой плети 1 на приводной тележке 11b.

Охлаждающей средой может быть водовоздушная смесь, или водная среда, или воздушная среда с регулированием ее влажности и давления, получаемая путем инжекции воды в поток воздушной среды. Кроме того, охлаждающей средой может быть полимерная, сольсодержащая и/или любая другая охлаждающая среда.

Дифференцированное охлаждение элементов профиля рельсовой плети проводят до температуры, обеспечивающей получение высокодисперсной перлитной структуры.

После дифференцированного охлаждения элементов профиля рельсовой плети проводят самоотпуск рельсовой плети для снятия напряжений. После самоотпуска проводят дополнительное дифференцированное охлаждение рельсовой плети до температуры ≤ 250°С, что позволяет исключить термическое коробление и последующую правку в роликоправильной машине. После дополнительного дифференцированного охлаждения проводят принудительное окончательное охлаждение рельсовой плети до температуры ниже 60°С, что позволяет избежать длительной операции выдержки рельсовой плети на холодильнике и приводит к рациональному использованию производственных мощностей и площадей.

В результате термообработки получают:

- однородную высокодисперсную перлитную структуру на глубину более 22 мм от поверхности катания головки за счет интенсификации охлаждающей способности среды в процессе охлаждения;

- повышение пластических и прочностных свойств термообработанной стали за счет увеличения дисперсности перлита;

- необходимые глубину прокаливания, дисперсность структуры и физико-механические свойства, благодаря тому, что установка термообработки 8 снабжена системой автоматизированного управления для управления каждым нагревательным устройством 9, а также для управления и регулирования параметров охлаждающей среды каждого устройства охлаждения 10.

После термообработки проводят контроль рельсовой плети неразрушающими методами, например, на твердость и прямолинейность. А также после термообработки проводят отрезку контрольного участка рельса со сварным стыком, при наличии таковых, для проверки контрольного участка и сварного стыка методами разрушающего контроля.

Проведение термообработки рельсовых плетей, изготовленных сваркой встык предварительно закаленных и/или незакаленных рельсов, а также сваркой встык старогодных рельсов, позволяет получать однородную структуру и свойства рельсовых плетей на всем их протяжении.

То, что термообработку каждой рельсовой плети начинают после завершения ее изготовления, т.е. одновременное проведение операций изготовления и термообработки на одной рельсовой плети исключено, позволяет при изготовлении манипулировать наращиваемой рельсовой плетью без ущерба для операций термообработки. В результате достигается непрерывное перемещение рельсовой плети со стабильной скоростью через установку термообработки 8, что необходимо при технологическом процессе термообработки и позволяет получить высокое качество термообработанной рельсовой плети.

Проведение нагрева элементов профиля рельсовой плети дифференцированно, с возможностью работы каждого нагревательного устройства 9 в заданном режиме нагрева, а также проведение охлаждения элементов профиля рельсовой плети дифференцированно, с возможностью работы в заданных для каждого отдельного устройства охлаждения 10 режимах, позволяют осуществить соответственно равномерные нагрев и охлаждение каждого поперечного сечения рельсовой плети. В результате обеспечивается получение благоприятной эпюры внутренних остаточных напряжений рельсовой плети и ее прямолинейность.

Таким образом, с помощью предложенного способа можно производить рельсовые плети гарантированно высокого качества, имеющие на всем их протяжении улучшенную микроструктуру и благоприятную эпюру распределения внутренних остаточных напряжений, что обеспечивает высокую прочность и износостойкость рельсовых плетей и высокий ресурс их эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОСВАРОЧНЫЙ И ТЕРМООБРАБАТЫВАЮЩИЙ КОМПЛЕКС | 2012 |

|

RU2521071C1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2484148C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698508C1 |

| СПОСОБ РЕКОНСТРУКЦИИ РЕЛЬСОВЫХ ПУТЕЙ | 2014 |

|

RU2584955C1 |

| СПОСОБ СРЕЗАНИЯ ПРИБЫЛЬНОЙ ЧАСТИ СВАРНОГО ШВА | 2017 |

|

RU2664499C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2487177C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

Изобретение может быть использовано для изготовления сварных рельсовых плетей и их последующей термообработки. Способ изготовления и термообработки рельсовых плетей содержит изготовление рельсовой плети, включающее последовательно сварку встык рельсов, съем грата и шлифовку контура сварных стыков. Затем осуществляют правку сварных стыков и контроль качества сварных стыков. Термообработка рельсовой плети включает дифференцированный нагрев элементов профиля рельсовой плети и их дифференцированное охлаждение. Термообработку начинают после завершения изготовления всей рельсовой плети, т. е. одновременное проведение операций изготовления и термообработки на одной рельсовой плети исключено. Комплекс для изготовления и термообработки рельсовых плетей включает последовательно расположенные сварочный агрегат, гратосниматель, узел шлифовки контура сварных стыков, узел правки сварных стыков и узел контроля качества сварных стыков. Установка термообработки полностью изготовленной рельсовой плети расположена независимо от узлов и агрегатов изготовления рельсовой плети и выполнена с возможностью дифференцированного нагрева и охлаждения элементов профиля рельсовой плети в каждом ее поперечном сечении. Средства перемещения рельсовой плети через установку термообработки выполнены независимыми. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Способ изготовления рельсовых плетей, включающий сварку встык рельсов, съем грата, шлифовку сварных стыков по контуру и последующую термообработку рельсовой плети путем нагрева и охлаждения, отличающийся тем, что после шлифовки сварных стыков проводят правку рельсовых плетей и осуществляют контроль качества сварных стыков, а термообработку проводят готовой рельсовой плети путем дифференцированного равномерного нагрева и дифференцированного охлаждения элементов ее профиля в каждом поперечном сечении, причем все упомянутые технологические операции осуществляют последовательно при перемещении рельсовой плети, а при термообработке используют независимые средства ее перемещения.

2. Способ по п. 1, отличающийся тем, что перед сваркой плотно стыкуют торцы рельсов и проводят поперечную обрезку в месте стыка рельсов.

3. Способ по п. 1, отличающийся тем, что термообработку рельсовой плети, изготовленной сваркой встык закаленных и/или незакаленных рельсов, а также сваркой встык старогодных рельсов, производят по всей длине рельсовой плети.

4. Способ по п. 1, отличающийся тем, что дифференцированное охлаждение проводят средой, обеспечивающей необходимую скорость охлаждения.

5. Способ по п. 4, отличающийся тем, что дифференцированное охлаждение элементов профиля рельсовой плети проводят воздушной средой с регулированием ее влажности и давления, путем инжекции воды в поток воздушной среды.

6. Способ по п. 4, отличающийся тем, что дифференцированное охлаждение элементов профиля рельсовой плети проводят водовоздушной смесью, или водной средой, или полимерной средой, или солесодержащей средой.

7. Способ по п. 1, отличающийся тем, что дифференцированное охлаждение элементов профиля рельсовой плети проводят до температуры, обеспечивающей получение высокодисперсной перлитной структуры.

8. Способ по п. 1, отличающийся тем, что термообработку рельсовых плетей проводят путем закалки, или путем высокотемпературного отпуска, или путем нормализации.

9. Комплекс для изготовления рельсовых плетей, содержащий последовательно расположенные вдоль изготавливаемой рельсовой плети сварочный агрегат, гратосниматель, узел шлифовки контура сварных стыков, установку для термообработки, включающую нагревательные устройства и устройства охлаждения, а также средства перемещения рельсовой плети, отличающийся тем, что он снабжен узлом правки сварных стыков и приборами контроля качества сварных стыков, последовательно расположенными после узла шлифовки контура сварных стыков, а установка для термообработки выполнена с возможностью дифференцированного равномерного нагрева и дифференцированного охлаждения готовой рельсовой плети в каждом ее поперечном сечении, причем средства перемещения рельсовой плети через установку для термообработки выполнены независимыми.

10. Комплекс по п. 9, отличающийся тем, что после узла правки сварных стыков расположены приборы неразрушающего контроля качества сварных стыков.

11. Комплекс по п. 9, отличающийся тем, что он содержит первое транспортирующее средство для перемещения рельсовой плети через все узлы и агрегаты изготовления рельсовой плети.

12. Комплекс по п. 9, отличающийся тем, что он содержит второе транспортирующее средство для перемещения полностью изготовленной рельсовой плети через установку термообработки.

13. Комплекс по п. 9, отличающийся тем, что установка термообработки снабжена системой автоматизированного управления для управления каждым нагревательным устройством, а также для управления и регулирования параметров охлаждающей среды каждого устройства охлаждения.

| Центробежный насос | 1978 |

|

SU815325A1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СТЫКОВ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528586C2 |

| Защита стекателей газов и панелей отражателей реактивных самолетов от газовой коррозии | 1960 |

|

SU135322A1 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОЙ ТЕРМООБРАБОТКИ ПРОФИЛИРОВАННОГО ПРОКАТА, В ЧАСТНОСТИ РЕЛЬСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369646C1 |

| РЕЛЬСОСВАРОЧНЫЙ И ТЕРМООБРАБАТЫВАЮЩИЙ КОМПЛЕКС | 2012 |

|

RU2521071C1 |

Авторы

Даты

2019-03-01—Публикация

2017-02-07—Подача