Изобретение относится к металлургии и может быть использовано для термической обработки сложно-профильных изделий, в частности конструктивно выполненных в виде опорной подошвы и выпуклых рабочих головок, преимущественно башмаков гусеничного хода, рельсов и др.

Известен способ закалки рельсов, включающий аустенизацию их в печи при температуре 810...840°С, подачу в положении головкой вниз и рельсозакалочное устройство и перемещение со скоростью 0,5-1,0 м/с при многократном прерывистом спрейер- ном охлаждении с увеличением расхода охладителя (воды, подогретой до 30,..45°С) по мере продвижения рельса от переднего торца до середины и уменьшением расхода охладителя по мере перемещения рельса от середины до заднего торца

Обеспечивая повышение эксплуатационной стойкости рельсов путем стабилизации твердости по длине рельса, известный способ нетехнологичен из-за необходимости подогрева и выдержки в достаточно узком интервале температур (30,..45°С) закалочной жидкости (воды), необходимости использования сложной системы регу лирования расхода закалочной жидкости.

Кроме этого, отсутствие в известном способе индивидуальной операции отпуск рельсов оказывает отрицательное влияние на стабилизацию таких прочностных характеристик материала, на предел прочности на изгиб, ударная вязкость и др.

Известен способ закалки ТВЧ детали Башмак, включающий индукционный нагрев башмака до температуры аустенйзацйи 920-950°С в процессе проталкиваний его

VJ

О ««л

ю &

сквозь многовитковый индуктор, закалочное охлаждение с различной скоростью для полотна и почвозацепов башмака и самоотпуск 2.

Использование в известном способе приема охлаждения различных по объему и сечению полотна и почвозацепов башмака с различной скоростью не обеспечивает получения необходимой и равномерно распределенной твердости, предусмотренной требованиями ОСТ 23.1.178-87, что приводит к снижению срока эксплуатации башма- ка в условиях твердых и каменистых грунтов, В то же время отсутствие гарантированного технологического отпуска (в известном способе использован самоотпуск) не способствует стабилизации прочностных характеристик, определяющих эксплуатационную стойкость башмаков и разброс значений указанных прочностных характеристик (предел прочности на изгиб, предел выносливости, ударная вязкость и др.), настолько велик, что известный способ не может быть реализован в автоматическом режиме. Вследствие указанных недостатков известный способ не обеспечивает баш- макам гусеничного хода высокой эксплуатационной стойкости, т.к. не позволяет получить детали со стабильными высокими значениями прочностных характеристик - высокой ударной вязкости сердцевины почвозацепа и максимальной величины предела прочности на изгиб полотна и основания почвозацепа башмака.

Целью изобретения является повышение прочностных характеристик и эксплуатационной стойкости термически обработанных башмаков гусеничного хода путем повышения поверхностной прочности, в т.ч. прочности на изгиб почвозацепа и полотна при высокой ударной вязкости сердцевины почвозацепа, что обусловливает адаптацию структурных и физико-механических характеристик к максимальным нагрузкам и напряжениям объемно напряженной схемы эксплуатации тяжелонагруженных сложнопрофильных изделий в виде плоской подошвы с равномерно распределенными выпуклыми выступами - головок, почвозацепов, направляющих и других конструктивных элементов аналогичной формы и назначения.

Поставленная цель достигается тем, что в способе включающем индуктивнный нагрев до Температуры аустенизации, закалочное охлаждение полотна и почвозацепа башмака и последующий отпуск, закалочное, охлаждение осуществляется до температуры ниже температуры начала мартенситного превращения материала

башмака на 160...190°С, а отпуск производят односторонним индукционным нагревом башмака посредством многовиткового индуктора, активные витки которого размещены в непосредственной близости от плоскости, параллельной полотну почвозацепа до температуры ниже температуры отпуска при улучшении для материала башмака на 70-100°С при одновременно осциллирующем движении башмака в плоскости, перпендикулярной активным виткам индуктора, при этом длину перемещения осциллирующего движения ограничивают соотношением

Z K tz, где Z-длина перемещения осциллирующего движения, мм;

К - эмпирический коэффициент, ,8- 0,95;

tz-шаг почвозацепов башмака.

Существенными отличиями предлагаемого способа термической обработки башмаков гусеничного хода от известного в технике решения являются;

1) ограничение температуры закалочного охлаждения интервалом МН 160-190°С;

2) осуществление отпуска односторонним индукционным нагревом подошвы башмака до температуры ниже температуры отпуска объемного улучшения для материала башмака на 70-100°С;

3) проведение отпуска при осциллирую: щем движении подошвы башмака над плоскостью индуктора, активные витки которого смонтированы перпендикулярно продольной оси индуктора на расстоянии шага почвозацепов башмака;

4) ограничение длины перемещения осциллирующего движения башмака соотно- шением

а К tz

где «-длина перемещения осциллирующего движения башмака, мм;

К - эмпирический коэффициент, ,8...0,95;

tz - шаг почвозацепов башмака, мм,

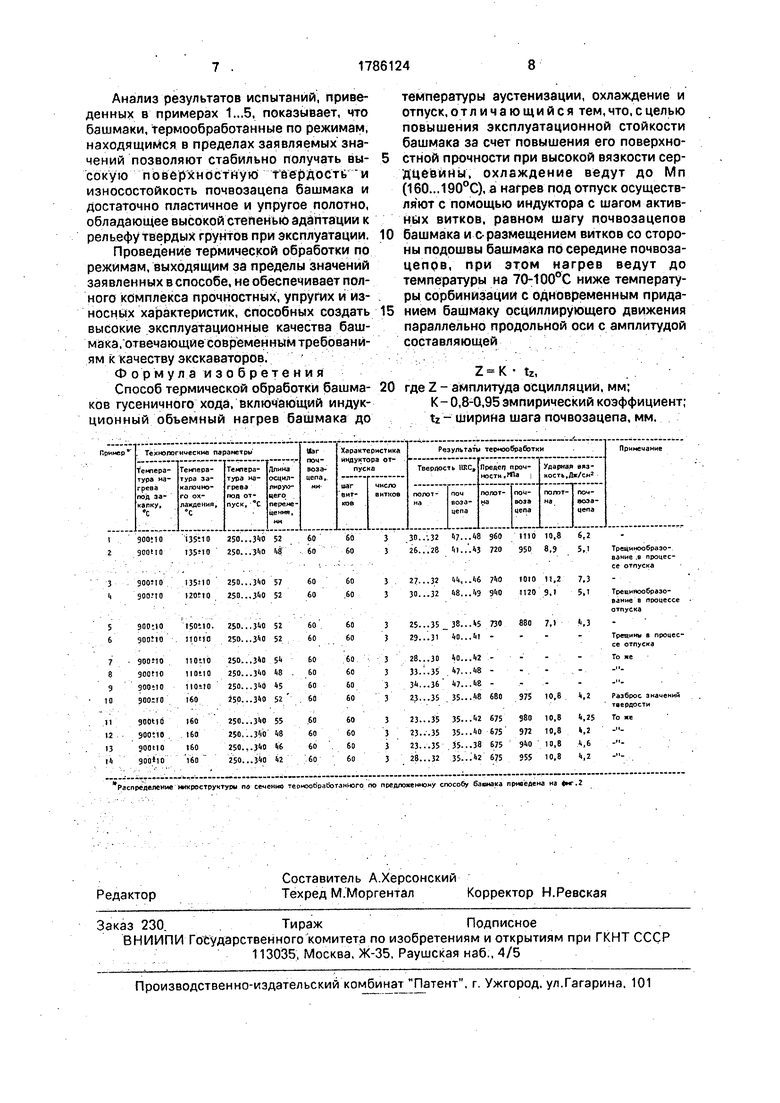

Термической обработке по предлагав-1 мому способу подвергались башмаки гусеничного хода экскаватора дет.У2110.15.00. 001-02 с габаритными размерами 204x700x36 мм из стали 40Г ГОСТ 4543-71.

Пример. Нагрев производили в индукционном нагревателе щелевого типа для объемного нагрева до температуры аус- тенизации 900°С, затем детали поштучно переносили в водяной закалочный бак, где охлаждали до температуры ниже температуры начала мартенситного превращения (М„ 310°С) на 175°С, т.е. до 135°С.

После завершения закалочного охлаждения башмак извлекали из закалочного бака и передавали на позицию отпуска таким образом, чтобы подошва его находилась под индукционным нагревом одностороннего действия, активные витки которого со- осны почвозацепам. Зазор между подошвой и активными витками 4.„5 мм. Индукционный нагреватель для отпуска питается от генератора мощностью 250 кВт и частотой 10 кГц,

Одновременно с включением индукционного нагревателя и нагревом башмака, последнему придавали одномерное осциллирующее движение в плоскости, перпендикулярной активным виткам индуктора с амплитудой, равной 54 мм (,9).

Нагрев под отпуск осуществляли до достижения поверхностью почвозацепа температуры на 70...100°С ниже температуры сорбитизации, т.е. до 270,..280°С.

После нагрева подошвы до температуры отпуска нагреватель отключали, прекращали осциллирующее движение и башмак передавали в специальную тару для складирования. При этом получены следующие прочностные характеристики:

Твердость на подошве, HRCs 30...32

Твердость на почвозацепе, НРСЭ47..48

0вп/з почвозацепа, МПа 1110 аъп полотна, МПа960

Ударная вязкость почво- . зацепа, Дж/см26,2

Ударная вязкость полотна,

Дж/см

10,8

П.р и м е р 2. Последовательность проведения термообработки аналогична описанной в примере 1. Аустенизация в щелевом индукторе для объемного нагрева башмака при 900°С, закалочное охлаждение в воде до температуры 135°С, но при проведении осциллирующего одностороннего отпуска амплитуда движения башмака равнялась 48 мм, что соответствовало ,8. При этом на башмаке как на почвозацеле, так и на полотне не достигнута равномерная и достаточно высокая твердость, и следовательно, износостойкость на поверхности почвозацепов вследствие локального перегрева массивной части почвозацепа.

Твердость почвозацепов, НРСЭ41...43 Твердость полотна, HRC326...28 сгвп/з почвозацепа, МПа 950 Овп полотна, МПа 720 Ударная вязкость почвозацепа, Дж/см2 5,1 Ударная вязкость полотна, Дж/см2 8,9

П р и м е р 3. Башмаки обьемно нагревали в щелевом индукторе до аустенитного состояния до температуры 900°С. охлаждали в закалочной жидкости (воде) до темпе- ратуры 135°С и провели осциллирующий односторонний отпуск с амплитудой движения башмака L 57 мм, что соответствует ,95..

При этом трещинообразования на 0 башмаке не наблюдались, но твердость и прочностные характеристики не соответствовали поставленной задаче вследствие того, что нагрев башмака при отпуске производили двумя активными витками. 5 Твердость почвозацепа, HRC3 44...46

Твердость полотна, HRC327...32

#8г почвозацепа, МПа1050

Овп полотна, МПа740.

Ударная вязкость почво- 0 зацепа, Дж/см27,3

Ударная вязкость полотна,

Дж/см

11,2

П р и м е р 4. Нагревали башмак до аустенитного состояния в щелевом индукторе до температуры 900°С, охладили в закалочной жидкости (воде) при 120°С, и затем провели осциллирующий односторонний отпуск с амплитудой движения башмака над витками L равной 52 мм, что соответствует

коэффициенту ,95. При этом, несмотря на оптимальный режим осцилляции при отпуске, резко увеличилось трещи нообразо- вание в процессе отпускного нагрева, что является окончательным браком.

П р и м е р 5. Произвели нагрев башмака до аустенитного состояния в щелевом индукторе для объемного нагрева до Т3ак 900°С, охлаждение в закалочной жидкости (воде) до температуры 150°С, т.е.

(ТМ 160°С). Односторонний осциллирующий э.л. отпуск подошвы башмака был проведен с амплитудой мм (,95),

При замере твердости на подошве башмака и на поверхности почвозацепа выявлен широкий разброс значений твердости от 25 до 35 HR Ca на полотне им от 38 до 45 HRC3 на почвозацепе. Этот недостаток является следствием дифференцированного протекания процессов самоотпуска в различных

частях башмаков из-за большого количества тепла, сохранившегося в нем после закалки. Предел прочности почвозацепа, МПа880 Предел прочности полотна,

МПа . -730 Ударная вязкость почвозацепа, Дж/см

4,3

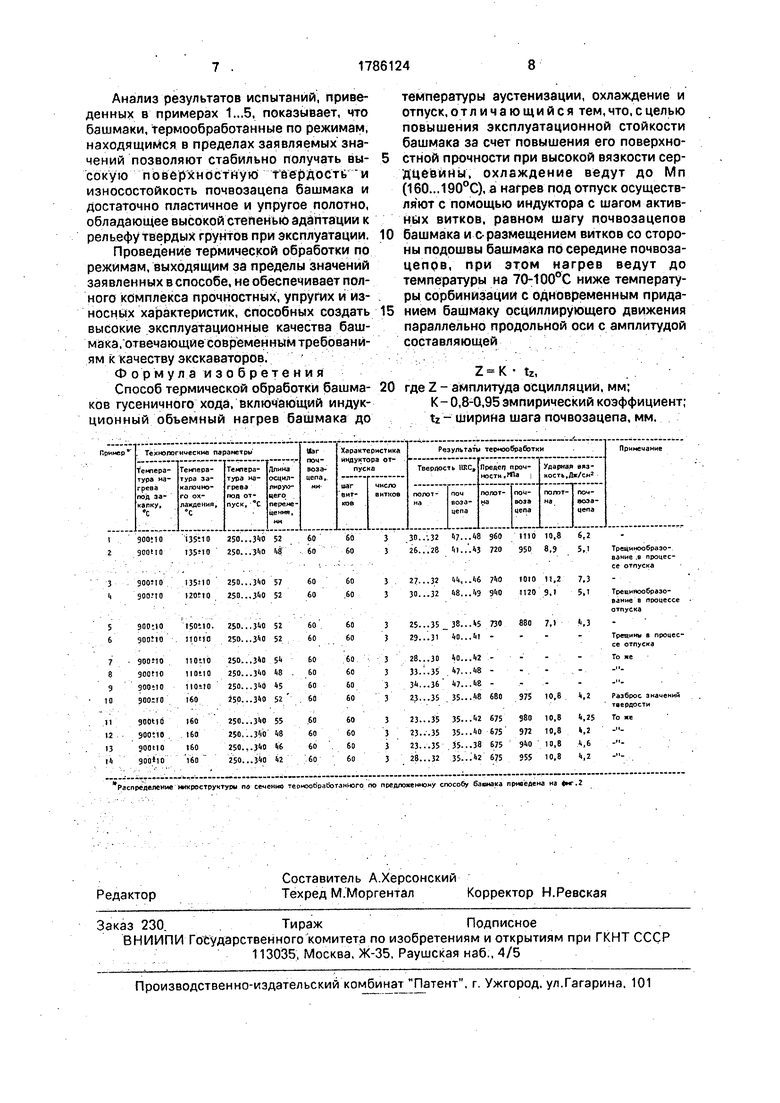

В таблице приведены примеры результатов испытаний.

Анализ результатов испытаний, приведенных в примерах 1...5. показывает, что башмаки, термообработанные по режимам, находящимся в пределах заявляемых значений позволяют стабильно получать высокую поверхностную твердость и износостойкость почвозацепа башмака и достаточно пластичное и упругое полотно, обладающее высокой степенью адаптации к рельефу твердых грунтов при эксплуатации.

Проведение термической обработки по режимам, выходящим за пределы значений заявленных в способе, не обеспечивает полного комплекса прочностных, упругих и из- носных характеристик, способных создать высокие эксплуатационные качества баш- мака. отвечающие современным требованиям к качеству экскаваторов.

Ф о р м у л а и з о б р е т е н и я

Способ термической обработки башмаков гусеничного хода, включающий индукционный объемный нагрев башмака до

температуры аустенизации, охлаждение и отпуск, отличающийся тем, что, с целью повышения эксплуатационной стойкости башмака за счет повышения его поверхностной прочности при высокой вязкости сердцевины, охлаждение ведут до Мп (160...190°С), а нагрев под отпуск осуществляют с помощью индуктора с шагом активных витков, равном шагу почвозацепов

башмака и с размещением витков со стороны подошвы башмака посередине почвозацепов, при этом нагрев ведут до температуры на 70-100°С ниже температуры сорбинизации с одновременным приданием башмаку осциллирующего движения параллельно продольной оси с амплитудой составляющей

Z K- tz, гдеZ-амплитудаосцилляции, мм;

К - 0,8-0,95 эмпирический коэффициент; tz- Ширина шага почвозацепа, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| Способ производства бейнитного рельса из стали | 2023 |

|

RU2825330C1 |

| Способ термической обработки рельсов | 1982 |

|

SU1118698A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2294387C1 |

| Способ термической обработки цилиндрических зубчатых колес | 1981 |

|

SU1087556A1 |

| Способ термической обработки железнодорожных колес | 2016 |

|

RU2636777C1 |

| Способ изготовления пружин | 1989 |

|

SU1726537A1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2487177C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

Изобретение относится к металлургии и может быть использовано для термической обработки сложнопрофильных изделий, в частности конструктивно выполненных в виде опорной подошвы и выпуклых рабочих головок, преимущественно башмаков гусеничного хода, рельсов и др. Башмак нагревают в щелевом индукторе до 900°С, охлаждают в воде до 135°С и отпускают. При отпуске подошву башмака размещают под индуктором, активные витки которого соос- ны почвозацепам, Зазор между подошвой и витками 4.,.5 мин. Одновременно с нагревом башмаку придают осциллирующее движение в плоскости, перпендикулярно активным виткам, с амплитудой, равной 54 мм (,9). 1 табл. ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ закалки рельсов | 1973 |

|

SU485160A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Башмак, 02.1988г | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-01-07—Публикация

1990-11-01—Подача