Изобретение относится к металлургии и может быть использовано при производстве бурового инструмента.

Известен способ обработки, включающий предварительную термическую обработку на троостит и последующую поверхностную закалку [1]

Однако глубина упрочненного слоя при использовании данного способа незначительна, что затрудняет применение его для обработки буровых штанг, работающих в условиях ударно-вибрационного нагружения.

Наиболее близким по технической сущности и результату к изобретению является способ изготовления бурового инструмента, заключающийся в нагреве заготовки, горячей деформации в несколько проходов, охлаждение в воде до промежуточной температуры и далее на воздухе [2]

Однако этот способ имеет ряд существенных недостатков. Так, в стали, содержащей более 0,4%С (используемой при бурении прочных пород) образуется троостито-мартенситная структура по всему сечению, которая имеет низкую сопротивляемость ударно-вибрационным нагрузкам и плохую обрабатываемость при нарезке резьбы.

Цель изобретения улучшить качество бурового инструмента путем использования предложенного способа.

Это достигается тем, что в известном способе изготовления бурового инструмента из легированной стали, включающем нагрев заготовки, горячую деформацию в несколько проходов, охлаждение в воде до промежуточной температуры и далее на воздухе, перед последним проходом ведут подстуживание до температуры 900-920оС, охлаждение в воде ведут до 475-650оС, после охлаждения осуществляют нарезку резьбы, затем дополнительно нагревают до 1000оС со скоростью 50-100о/с и охлаждают со скоростью выше критической до температур 550-650оС.

Подстуживание до 900-920оС перед последним проходом решает задачу получения полигонизованного зерна и создает благоприятные условия для последующей поверхностной обработки, получение при ступенчатом охлаждении троосто-сорбитной структуры со значительным количеством последнего увеличивает содержание углерода в поверхностных слоях, что приводит к повышенной прокаливаемости и прочности поверхностного слоя при повторной термической обработке.

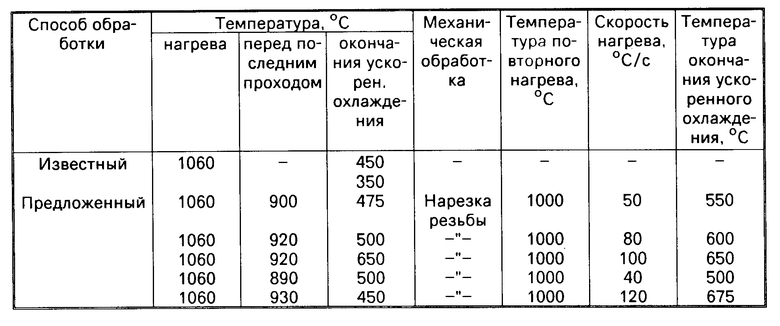

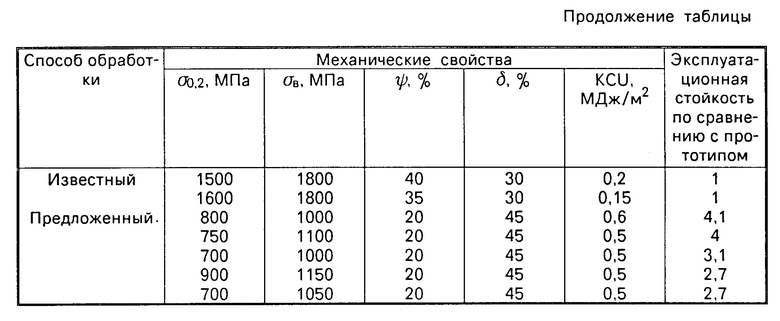

Пример осуществления предложенного способа дан в таблице. Нагрев заготовки из стали 55С2 до 1060оС, горячая деформация, перед последним проходом подстуживание до 900-920оС, охлаждение в воде до 475-500оС, осуществление нарезки на концах штанг и затем ускоренный нагрев до 1000оС со скоростью 50-80оС/с с последующим охлаждением в воде до 550-600оС.

Как видно из таблицы, предложенный способ позволяет повысить эксплуатационные свойства штанг из стали 55С2 в 4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА С ВНУТРЕННИМ ВИНТОВЫМ РЕЛЬЕФОМ | 1991 |

|

RU2060853C1 |

| СПОСОБ ПРОИЗВОДСТВА НАСОСНЫХ ШТАНГ | 1997 |

|

RU2119858C1 |

| СПОСОБ ПРОИЗВОДСТВА БУРОВЫХ ШТАНГ | 1997 |

|

RU2134305C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ НАСОСНЫХ ШТАНГ И ГОЛОВОК ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233214C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 2009 |

|

RU2395591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2006 |

|

RU2340683C2 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2031147C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛИ ФЕРРИТНОГО КЛАССА | 1991 |

|

RU2023025C1 |

| Способ производства нежестких деталей | 1989 |

|

SU1696516A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУРОВЫХ ШТАНГ ДЛЯ БУРИЛЬНЫХ МАШИН УДАРНО-ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ | 2007 |

|

RU2375142C2 |

Использование: изобретение относится к металлургии, к способам изготовления и упрочнения буровой стали. Сущность изобретения заключается в том, что заготовка проходит горячую деформацию в несколько проходов, затем охлаждается в воде до 475 - 650°С, нарезается резьба, нагретая ускоренно до 1000°С и охлаждается со скоростью выше критической до температуры 550 - 650°С. Изобретение позволяет повысить эксплуатационную стойкость буровых штанг из стали 5502 в 4 раза.

СПОСОБ ИЗГОТОВЛЕНИЯ БУРОВОГО ИНСТРУМЕНТА ИЗ СТАЛИ, включающий нагрев заготовки, деформацию с подстуживанием перед последним проходом до 900oС, охлаждение в воде до промежуточной температуры и далее на воздухе, отличающийся тем, что охлаждение в воде ведут до 475-650oС, после окончания охлаждения нарезают резьбу и нагревают до 1000oС со скоростью 50-100o/с, затем охлаждают со скоростью выше критической.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-06-19—Публикация

1991-10-29—Подача