Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БУРОВЫХ ШТАНГ | 1997 |

|

RU2134305C1 |

| Способ производства штанг для бурения | 1988 |

|

SU1571086A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАНГИ ДЛЯ ПЕРФОРАТОРНОГО БУРЕНИЯ ШПУРОВ | 1999 |

|

RU2170769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ ИЗ КОРРОЗИОННО-СТОЙКИХ АЗОТСОДЕРЖАЩИХ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2325450C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ ДЛЯ ГЛУБИННЫХ НАСОСОВ | 2006 |

|

RU2329129C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНОЙ ШТАНГИ | 1992 |

|

RU2048538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2006 |

|

RU2340683C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАНГ ДЛЯ БУРИЛЬНЫХ МАШИН УДАРНО-ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ | 2010 |

|

RU2463361C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНОЙ ШТАНГИ ДЛЯ ГЛУБИННОГО НАСОСА | 2012 |

|

RU2527562C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНОЙ ШТАНГИ | 1992 |

|

RU2048546C1 |

Изобретение относится к машиностроению, конкретно к производству штанг и шпуров малого диаметра. Цель изобретения - повышение усталостной прочности и стабильности наработки до первого отказа. Способ включает режуще-деформирующую обработку, высадку буртика или утолщения, электротермическую обработку, пластическое деформирование и механическую обработку. Способ позволяет повысить усталостную прочность и ресурс работы. 1 з.п. ф-лы, 1 табл.

Изобретение относится к машиностроению, конкретно к производству штанг для бурения шпуров и взрывных скважин малого диаметра, и может быть использовано для длинномерных прутковых деталей.

Цель изобретения - повышение усталостной прочности и стабильности наработки до первого отказа.

Пример. Заготовку (I 4300 мм,32,5 мм) из стали 55С2 подвергают режуще-деформирующей обработке для снятия обезуг- лероженного слоя и других дефектов поверхности и для заглаживания микронеровностей, после механической обработки, что исключает концентраторы закалочных напряжений при последующей электротермической обработке заготовки. Тем самым режуще-деформирующая обработка создает условия для повышения стабильности верхнего предела наработки буровой штанги до первого отказа за счет повышения

качества заготовки после электротермического упрочнения.

Режуще-деформирующую обработку производят за две операции: механической обработкой для снятия дефектного поверхностного слоя на бесцентрошлифовальном или токарном станке и пластическим деформированием для снятия гребешков микронеровностей после механической обработки с использованием бесцентровооб- катного станка для чистовой обкатки (модель 7310-0128-Н001).

Наиболее экономичным является способ, совмещающий одновременно обе операции (операцию механической обработки и пластического деформирования поверхности с целью выглаживания микронеровностей будущих концентраторов технологических напряжений, и операцию повышения чистоты обработки).

О

Ю

СП

ON

После обработки заготовку подвергают контролю на магнитном дефектоскопе, затем местному индукционному нагреву с последующей высадкой утолщения диаметром 40 мм на длине 200 мм с плавным переходом к основному сечению -штанги (диаметр 32 мм), Одновременно с утолщением высаживается технологическая отбортовка под захваты - контакты для натяжения штанг для электротермической обработке. С той же целью производится отбортовка на другом конце штанги. Высадка утолщения и отбор- товок производится на горизонтально-ковочной машине.

После высадки утолщения полученную заготовку переменного сечения подвергают электротермической обработке, включающей закалку и отпуск при одновременном натяжении. Электротермическая обработка производится аналогично, как и в известном способе производства буровых штанг, который обеспечивает объемное термоупрочнение нежестких деталей переменного сечения с минимальным искажением геометрии по длине, равным не более 1 мм на 1 м длины штанги. При этом заготовка удлиняется на 150-200 мм и уменьшается по диаметру основного сечения на 0,3-0,4 мм.

От полученной электротермически упрочненной заготовки штанги отрезают на абразивно-отрезном станке концы с отбор- товкой. Затем поверхность заготовки пластически деформируют с усилием 2400 кг трехроликовым накатным устройством по всей длине штанги, включая участки переменного сечения, В дальнейшем производят механическую обработку (нарезка резьбы на концах заготовки). Нарезку производят на токарном станке с помощью вихревой головки. Последняя дает достаточную чистоту поверхности, исключающую дополнительную операцию шлифовки.

После нарезки резьбы вибронаклепом упрочняются ее впадины. Как установлено, вибронаклеп впадин дает наибольший эффект упрочнения по сравнению с роликовой накаткой и позволяет обрабатывать резьбовые поверхности, не имеющие проточки для выхода режущего инструмента.

Упрочнение же вершин резьбы получено ранее при пластическом деформировании поверхности заготовки трехроликовым накатным устройством, произведенным после электротермической обработки. Это достигнуто благодаря тому, что глубина наклепа от накатки роликами (около 3 мм) значительно превышает толщину снятия стружки (0,5 мм) при нарезке резьбы. Поэтому большая часть упрочненного слоя сохраняется на готовом изделии не только на

вершинах резьбы, но оказывает существенное положительное влияние на наработку до первого отказа резьбы даже без предусматриваемого данным способом вибронаклепа впадин резьбы.

Однако как самостоятельное упрочнение поверхности резьбового участка предварительной накаткой не может быть принято из-за повышенного разброса нара0 ботки до первого отказа. Вибронаклеп по впадинам, осуществляемый после нарезки резьбы, повышает и стабилизирует ее каче- .ство.

Упрочненные резьбовые участки можно

5 дополнительно напылить продуктами распада твердого сплава, например, на установке ЭЛАН, что повышает их износостойкость. Процесс производства буровых штанг завершается контролем качества и их

0 консервацией,

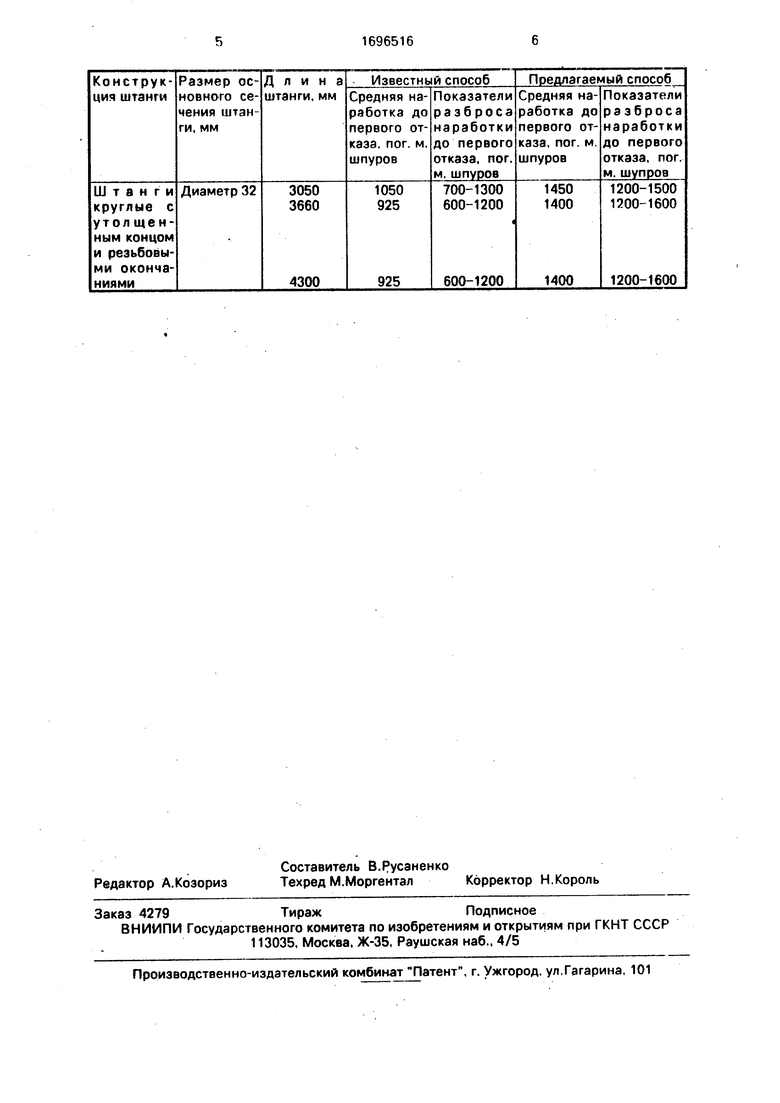

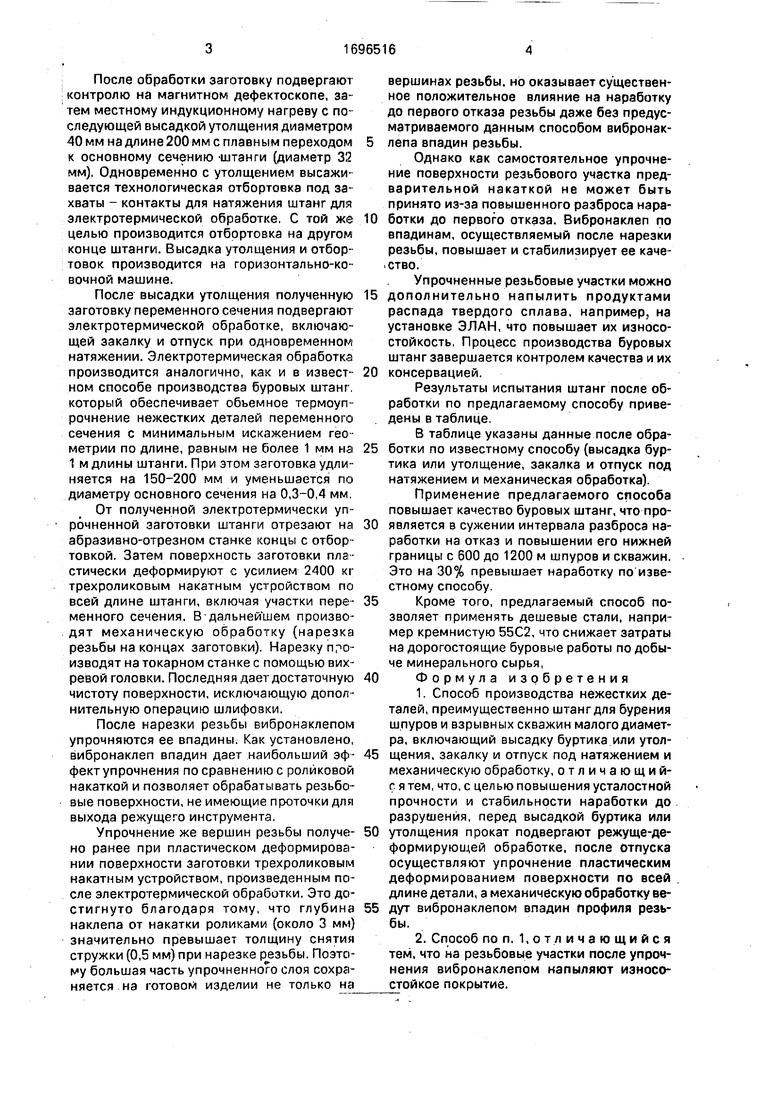

Результаты испытания штанг после обработки по предлагаемому способу приведены в таблице.

В таблице указаны данные после обра5 ботки по известному способу (высадка буртика или утолщение, закалка и отпуск под натяжением и механическая обработка).

Применение предлагаемого способа повышает качество буровых штанг, что про0 является в сужении интервала разброса наработки на отказ и повышении его нижней границы с 600 до 1200 м шпуров и скважин. Это на 30% превышает наработку по известному способу.

5 Кроме того, предлагаемый способ позволяет применять дешевые стали, например кремнистую 55С2, что снижает затраты на дорогостоящие буровые работы по добыче минерального сырья,

0 Формула изобретения

0 утолщения прокат подвергают режуще-деформирующей обработке, после отпуска осуществляют упрочнение пластическим деформированием поверхности по всей длине детали, а механическую обработку ве5 дут вибронаклепом впадин профиля резьбы.

| Устройство для режуще-деформирующей обработки валов | 1978 |

|

SU1010773A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства штанг для бурения | 1988 |

|

SU1571086A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-08-02—Подача