Изобретение относится к металлургии, в частности к термической обработке при вакуумном нагреве инструмента и оснастки для вырубки, холодной и горячей высадки, прессования и штамповки деталей из металлов и неметаллических материалов, и может найти применение в машиностроении, электронике, приборостроении, а также в инструментальной промышленности.

Технический результат заключается в повышении твердости, прочности при снижении трудоемкости и деформации инструмента со сложными переходами сечений.

Одновременно предусмотрено также повышение износостойкости и коррозионной стойкости, увеличение антифрикционных характеристик поверхности при повышении технологичности, экологической чистоты процесса и снижении энергозатрат.

Разработанная технология включает вакуумный нагрев инструмента вертикально, рабочей частью вверх и последующий перенос для закалки через воздух в закалочную среду с отпуском в вакууме также при вертикальном расположении инструмента. При этом в процессе нагрева для закалки вакуум поддерживают 10-1...120 мм рт.ст. и подают в рабочее пространство жидкие углеводороды, а охлаждение проводят в расплаве солей, имеющих температуру 450-480оС, в вакуумном масле или в водных растворах лигносульфонатов.

Предусматривается также подстуживание инструмента при закалке до 4000-500оС в жидком азоте и перенос для окончательного охлаждения в подогретое масло, а также проведение отпуска в вакууме 10-1...10-2 мм рт.ст. с охлаждением в нитрооксидирующем растворе. В качестве источника формирования активной атмосферы в процессе вакуумного нагрева для закалки предложено использовать вводимые в качестве разовой добавки карбамид или сантохин.

При практическом осуществлении способа обрабатывали инструмент из теплостойких сталей 5ХНМ, 4Х5МФС, 40ХСМФА-ЦР, 3Х4МФА, 4Х5МФА, а также из сталей перлитного класса У8А, ОХС, Х, ВГ, ХГ и сталей карбидного класса Х12М, Х12Ф1, 05Х18. Для нагрева при закалке использовали шахтные печи с вакуумной ретортой СШОЛ-1,6.1/12МС и "терм-2" печи в горизонтальной вакуумной ретортой СНОЛ-1,6.2,5.1/11М2, а для отпуска применяли шкафы СНВЛ-3,5/3 и печи СНОЛ-В.

П р и м е р 1. Обрабатывали пуансоны из стали перлитного класса 9Х, предназначенные для пробивки отверстий в фольге из нержавеющей стали 12Х18Н10Т, при этом закалку с нагревом от температуры 860оС с установкой инструмента вертикально рабочей частью вверх.

В реторту вакуумной печи подавали жидкие углеводороды раствор моноэтаноламина, триэтаноламина и анилина, взятых в равных количествах, вакуум в реторте был 10-1...120 мм рт.ст.

После окончания выдержки в течение 30 мин охлаждали садку переносом через воздух в бессажистое масло ВМ-5, а затем вели вакуумный отпуск в аналогичном приспособлении при температуре 220-240оС в вакуумном шкафу СНВЛ.

Обработка позволила получить оптимальное соотношение твердости, прочности и вязкости тонкого концевого инструмента так, как твердость была HRC 59-60, прочность 1930-1970 МПа, ударная вязкость 23-27 Дж/см2.

Время эффективного использования пуансонов составило 2140 ч или в 1,7 раза выше, чем при обработке по известной технологии, трудоемкость обработки сократилась в 2,1 раза в связи с исключением обезуглероживания и исключения деформации и связанных с ними повышенными припусками на механическую обработку.

П р и м е р 2. Фиксаторы и направляющие колонки для литьевых машин литья под давлением алюминиевых сплавов изготовляли из стали 40ХСМФА-ЦР и термообрабатывали с нагревом в вакууме по предложенной технологии.

Нагрев для закалки в вакууме 60 мм рт.ст. вели в реторте печи СШОЛ-В с подачей 45 см3/ч жидких углеводородов моноэтаноламина и триэтаноламина. После нагрева садки рабочей частью инструмента вверх выдержку при 920оС осуществляли в течение 45 мин и переносили для охлаждения в расплав, содержащий 45% КОН и 55% NaOH при температуре расплава 450оС. Для другого интервала твердости HRC 45-45 садку переносили в расплав из 68% CaCl2 и 32% NaCl, выдержка в обеих случаях была 10-15 мин.

В результате обработки получен инструмент с повышенными эксплуатационными свойствами - налипания расплава и преждевременного износа не наблюдалось в течение 360 ч работы, что в 2,2 раза лучше, чем в известном способе. Одновременно исключена тепловая поводка тонких фиксаторов прочность основного металла составила 1560-1580 МПа при ударной вязкости 32-36 Дж/см2.

П р и м е р 3.

Бойки из стали У8А для клепальных работ имели диаметр рабочей части 14 мм и длину 58 мм и проходили упрочняющую термообработку по предложенной технологии.

Вначале проводили нагрев в вакууме 10-1 мм рт.ст. до температуры 800оС и выдерживали детали рабочей частью вверх в ячеистых приспособлениях из огнеупорной керамики, а затем переносили садку через воздух из разгерметизированной реторты в воду с добавкой 8% лигносульфонатов целлюлозобумажного производства. Отпуск проводили в вакуумном шкафу СНВЛ при температуре 320оС в вакууме 10-2 мм рт.ст. с охлаждением в триэтаноламине.

Твердость рабочей части бойков после закалки и отпуска была 49-52 ед. HRCз, детали имели ровную темно-серую поверхность без следов окалины, ударная вязкость составила 45-47 Дж/см2, что обеспечило повышение ресурса работы в 1,4-1,5 раза при работе на стали 08 кп, трудоемкость обработки сократилась в 2,7 раза.

П р и м е р 4. Знаки пресс-форм и мелкие пресс-формы для изготовления деталей из пластмасс и литья под давлением изготовляли из стали 4Х5МФС и закаливали в вакууме в реторте печи СНОЛ-В от температуры 1020оС с нагревом в вакууме 120 мм рт.ст. в присутствии лодочки с карбамидом с добавкой 5% сантохина.

После выдержки в течение 60 мин проводили охлаждение переносом через воздух в жидкий азот в кростат при минус 196оС и через 5 мин вновь на воздух, а затем на отпуск при температуре 520оС в том же приспособлении, что и при закалке. Вакуум в процессе отпуска был не хуже 10-2 мм рт.ст. время отпуска 1,5 ч.

В результате обработки получены лучшие прочностные характеристики, чем в известных способах обработки по различным технологическим схемам. Так, при твердости HRC= 42-46 прочность была на уровне σв = 1520-1540 МПа, на поверхности деталей был износостойкий слой нитрооксидов глубиной до 160-200 мкм, а ударная вязкость была не хуже 20-22 Дж/см2. Полученный уровень физико-механических свойств позволил повысить износостойкость в 1,8 раза при сокращении трудоемкости обработки в 1,3 раза.

Таким образом, предложенный способ осуществим на малоэнергоемком оборудовании на неспециализированных участках малых предприятий и в условиях серийного производства, он универсален, технологичен и существенно повышает износостойкость инструмента из сталей различных классов.

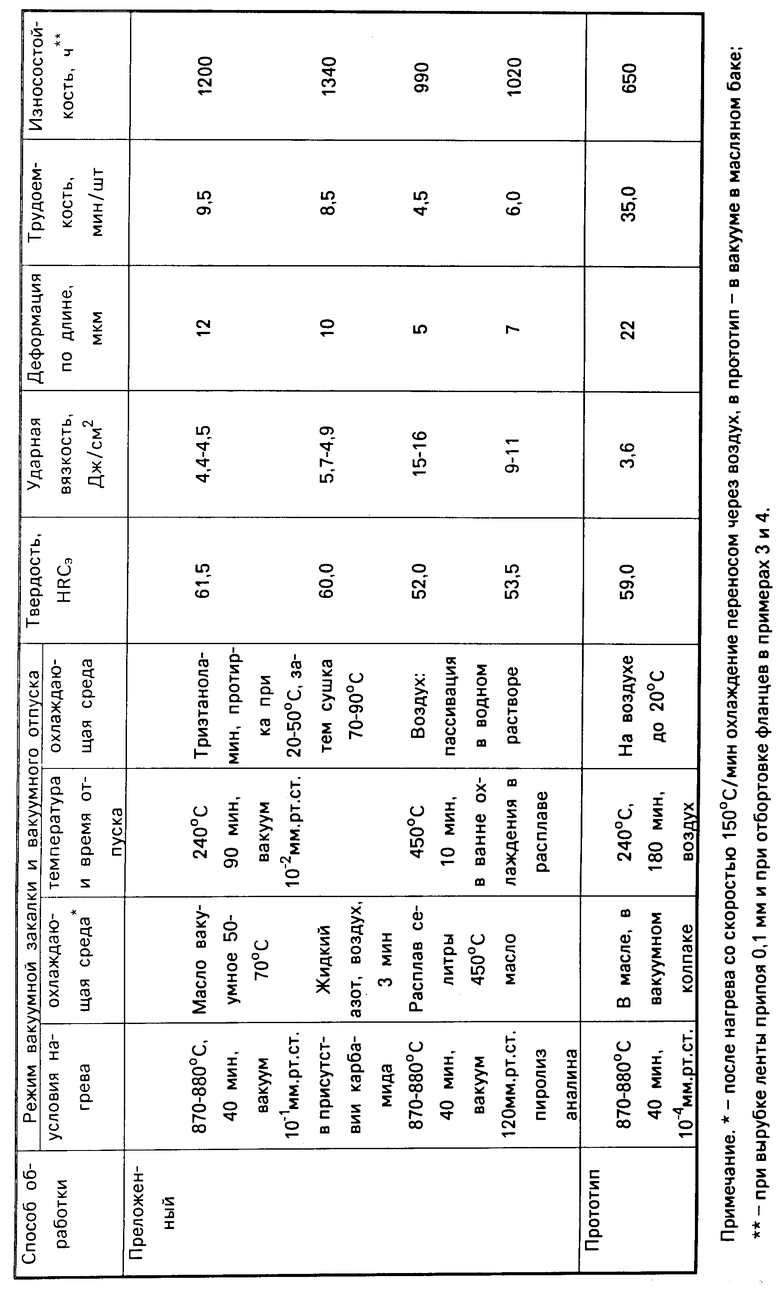

В таблице приведены сравнительные характеристики инструмента из стали 9ХС при обработке по предложенному способу и по прототипу.

Изобретение относится к металлургии, в частности к вакуумной термической обработке инструментальных сталей с использованием малоэнергоемких печей, и может найти применение в приборостроении, инструментальной промышленности, а также в машиностроении. Технический результат - повышение твердости, прочности и снижение трудоемкости обработки. Предусматривается также повышение универсальности, технологичности способа, снижение деформации, улучшение коррозионной стойкости. Разработанный способ включает вакуумную закалку концевого инструмента с вертикальным расположением рабочей частью вверх в горячей реторте, нагрев со скоростью 20-40°С/мин, выдержкой 25-30 мин, перенос для закалки и отпуска инструмента через воздух и отпуск в этой же печи в вертикальном положении регламентированной скоростью охлаждения в средах различного состава при отпуске. Способ позволяет повысить прочностные характеристики в 1,4 - 1,6 раз снизить трудоемкость и энергоемкость в 2-4 раза. 9 з.п. ф-лы, 1 табл.

| Способ вакуумной термической обработки деталей | 1984 |

|

SU1229235A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-20—Публикация

1992-03-03—Подача