Изобретение относится к металлургии, в частности химико-термической обработке, а именно к процессам цементации, и может быть использовано в машиностроении, автотракторостроении, станкостроении, нефтяной промышленности, авиационной, химической и других отраслях промышленности.

Цель изобретения увеличение глубины слоя с высокой твердостью за счет более равномерного распределения углерода.

Способ включает нагрев, цементацию при температуре выше Ас3, дискретное подстуживание осуществляют погружением в кипящий слой или обдувкой нейтральным газом, причем подстуживание в каждом цикле прекращают при охлаждении поверхности до 600-750о С и возобновляют после разогрева поверхности за счет аккумулированного тепла, а циклы повторяют до понижения температуры изделий после разогрева ниже Аr1, после чего проводят нагрев под закалку и закалку.

В процессе дискретного подстуживания в стальных изделиях постоянно поддерживают градиент температур между охлаждаемой поверхностью и более горячей сердцевиной, высокий в момент воздействия охлаждающего реагента и более низкий при саморазогреве. Возникающие от действия нисходящих температурных циклов градиенты термодинамической активности углерода являются движущей силой диффузии этого элемента и за время дискретного подстуживания позволяют осуществить существенный массоперенос углерода в глубину стальных изделий с поверхности цементованного слоя, увеличивая общую толщину диффузного насыщения до 1,5-2 раза.

При этом, чем резче поверхностное подстуживание в первом цикле (но не продолжительнее), тем более обедняется углеродом собственно поверхностный (около 0,18 мм) слой. Непосредственно за этим тонким слоем следует площадка равного повышенного содержания углерода (примерно 30% всего диффузионного слоя), после чего концентрация начинает понижаться по параболическому закону.

Таким образом, наложением в поверхностных слоях неоднородных температурных полей удается вызвать появление градиента активности Δ acγ что позволяет в весьма ограниченное время перемещать значительное количество углерода в более горячие зоны изделий. Последующий кратковременный нагрев до температуры закалки уже не успевает гомогенизировать по содержанию углерода насыщенный слой, вызывая только частичное повышение концентрации углерода в поверхностном обезуглероженном слое толщиной около 0,18 мм.

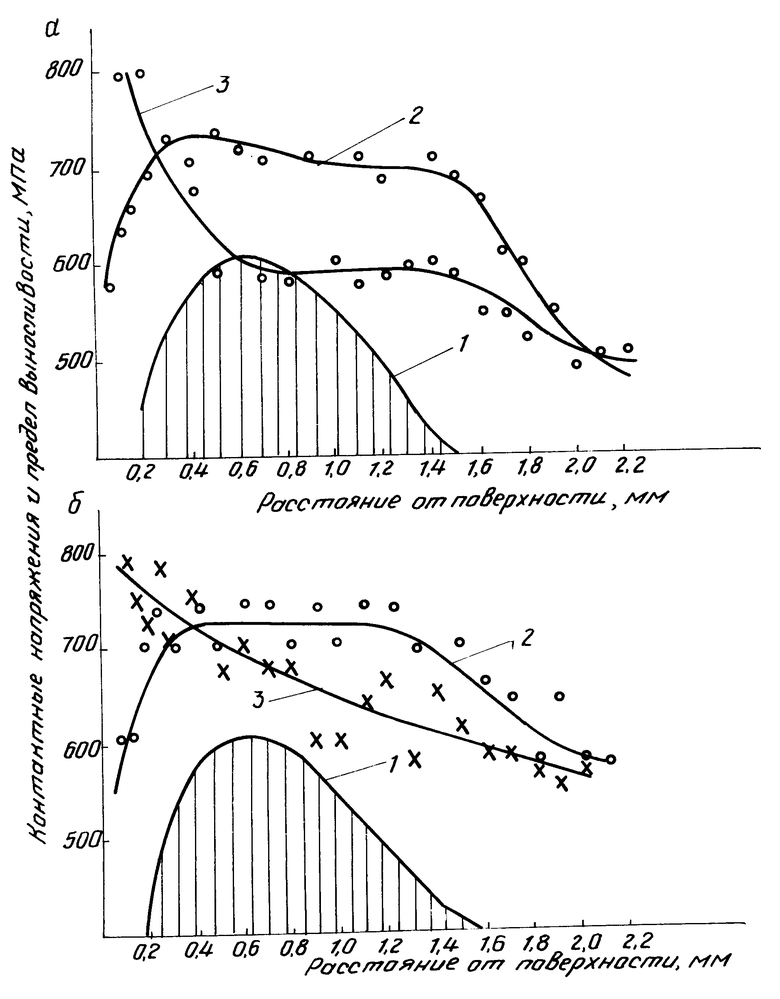

На чертеже а, б изображены эпюры распределения расчетных касательных напряжений (1) и предела контактной выносливости по глубине цементованного слоя зубьев малых бортовых шестерен а, б, термообработанных по известному (3) и предлагаемому (2) режимам.

Способ осуществляется следующим образом.

Стальные изделия подвергают цементации при температуре выше Ас3 в насыщающей среде на глубину, примерно в 1,5-2 раза меньшую требований чертежа, затем проводят дискретное поверхностное подстуживание, например, кратковременными (по 5-10 с) погружениями в кипящий слой или путем обдува поверхностей инертным газом, прекращая его при охлаждении поверхности до 600-750о С и возобновляя сразу же после разогрева и выравнивания температуры за счет аккумулированного телом заготовки тепла. Продолжительность подстуживания в каждом последующем цикле регулируют охлаждающей способностью кипящего слоя или расходом инертного газа. Увеличение продолжительности дискретных теплоотборов в каждом последующем цикле способствует перемещению углерода во все более глубокие слои. Кратковременность же циклов подстуживания диктуется необходимостью предотвратить опережение диффузионного фронта перемещения углерода фронтом перемещения вглубь изделий низких для диффузии температур. Циклы, включающие подстуживание и саморазогрев, повторяют до понижения температуры заготовки ниже Аr1, что составляет 3-8 раз в течение 1,5-2,5 мин, после чего заготовку нагревают под закалку в науглероживающей среде и закаливают.

П р и м е р 1. Цилиндрическиe образцы из стали 20 диаметром 50 мм и высотой 20 мм подвергали цементации в газовой атмосфере с углеродным потенциалом 1,0 на глубину 0,8 мм в течение 10 ч при температуре 900о С.

Один из этих образцов с температуры цементации подвергали дискретному поверхностному подстуживанию в камере подстуживания струей технического азота, подаваемого через сопло на одну из его торцевых поверхностей при расходе азота 3 м3/мин до визуального потемнения поверхности. Температура в камере подстуживания поддерживалась на уровне 500о С и практически не менялась при кратковременных обдувах образца азотом. Продолжительность охлаждения в первом цикле составила 5 с, время разогрева за счет аккумулированного тепла, определяемое визуально по свечению поверхности, в первом цикле составило 6 с. Во втором, третьем, четвертом, пятом и шестом циклах время подстуживания азотом составило соответственно 5, 7, 7, 8, 10 с. Продолжительность выдержек для саморазогрева составила 6-11 с, общее время саморазогрева составило 60 с, а общее время этих шести циклов 103 с. После 6 циклов образец, температура которого составляла 600о С (едва различимое свечение), передавали в зону цементации, где грели 20 мин, после чего закалили от 860о С в воде.

Второй образец после цементации был термообработан по известному способу.

Структура закаленного слоя у обоих образцов состояла из мелко- и среднеигольчатого мартенсита и остаточного аустенита.

Содержание углерода в диффузионном слое по глубине определялось методом рентгеноструктурного анализа по параметру решетки γ-фазы через 10 мкм при послойном отравливании цементованной поверхности. В основном определялось содержание углерода в остаточном аустените, а при малых его количествах в мартенсите.

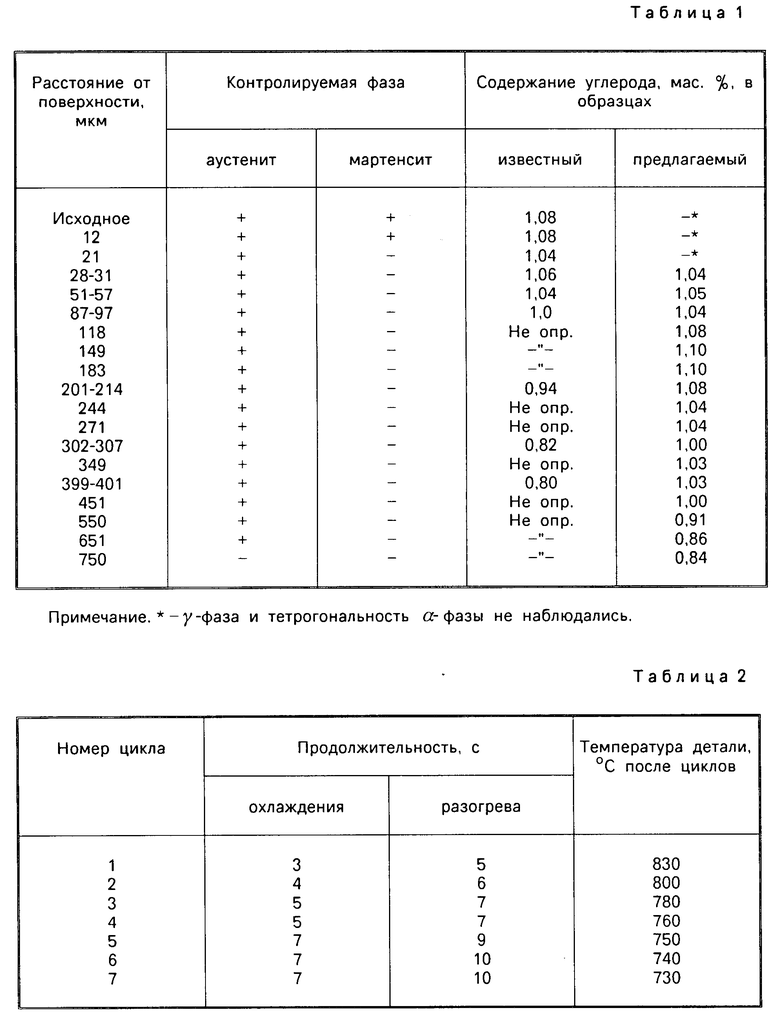

Результаты рентгеновского анализа содержания углерода по глубине закаленного диффузионного слоя приведены в табл.1.

Анализ данных, представленных в табл.1, показывает, что эффективная толщина слоя при обработке предложенным способом в 2 раза больше по сравнению с известным. Наблюдается также более равномерное распределение углерода по глубине и увеличение твердости. Полученные данные по содержанию углерода и микротвердости хорошо коррелируют друг с другом.

П р и м е р 2. Две шестерни коробки передач трактора ДТ-75 диаметром 120 мм из стали 25ХГТ после цементации в газовой атмосфере на слой 0,8-1,0 мм охлаждали одну непрерывно по известному способу, другую дискретно, погружая ее в кипящий слой железного порошка, продуваемого азотом, на несколько секунд до потемнения поверхности. Затем шестерню вынимали и через некоторое время, когда ее поверхность разогревалась от аккумулированного тепла и вновь начинала светиться, цикл повторяли.

Температурно-временные параметры дискретного подстуживания приведены в табл.2.

Таким образом, суммарное время дискретного подстуживания составило 92 с.

После этого опытная шестерня была возвращена в печь и нагревалась с шестерней, обработанной по известному способу под закалку (до 860о С), еще 30 мин. Затем обе шестерни были закалены в масле.

Металлографический анализ и измерение микротвердости показали, что у шестерни, подвергнутой дискретному охлаждению по предложенному способу, толщина упрочненного слоя по сравнению с известным по образующей зуба возросла в 1,5 раза, по внутреннему шлицевому отверстию в 3,0 раза, по торцевым поверхностям в 2 раза.

Распределение прочности по глубине цементованного слоя зубьев малых бортовых шестерен трактора представлено на чертеже, из которого видно, что на глубине от 0,2 до 1,5 мм предел контактной выносливости стали, обработанной по предложенному способу, достаточно высок, изменяется очень мало (кривая 2 имеет незначительный уклон в сторону уменьшения, что позволяет говорить о равнопрочности слоя) и на всем этом участке значительно больше, чем у образцов, обработанных по известному способу (кривая 3).

Из сравнения этих кривых 2 и 3 с эпюрой расчетных касательных напряжений, развивающихся в упрочненном слое зуба малой бортовой шестерни (кривая 1), видно, что в зоне максимальных напряжений, расположенных на глубине 0,6-0,7 мм от поверхности, известный способ химико-термической обработки обеспечивает слишком малый по сравнению с предлагаемым, запас прочности (б), а в иных случаях не обеспечивает его вовсе (а).

При обработке изделий предлагаемым способом наблюдается обезуглероживание поверхностного слоя на глубине до 0,18-0,20 мм и соответствующее снижение твердости (чертеж, кривые 1-3). Однако толщина этого слоя незначительна, не превышает припуска на последующую механическую обработку, например шлифовку зубьев шестерни, и не оказывает отрицательного влияния на эксплуатационные свойства деталей.

Таким образом, предложенный способ позволяет сократить длительность подстуживания до 1,5-2,5 мин, снижая энергозатраты. При этом толщина упрочненного слоя возрастает в 1,5-3,0 раза за счет равномерного распределения углерода и увеличивается твердость слоя до 600-700 кг/мм2 на большей глубине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2061785C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ | 2005 |

|

RU2274674C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| Способ цементации стальных изделий | 1987 |

|

SU1611982A1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| Способ обработки конструкционных сталей | 1981 |

|

SU998520A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к процессам цементации, и может быть использовано в машиностроении, автотракторостроении, станкостроении, нефтяной промышленности, авиационной, химической и других отраслях промышленности для упрочнения стальных массивных изделий. Цель изобретения - увеличение глубины слоя с высокой твердостью за счет более равномерного распределения углерода. Способ включает нагрев, цементацию при температуре выше Ac3, дискретное подстуживание, например, погружением в кипящий слой или обдувкой нейтральным газом, причем подстуживание в каждом цикле прекращают при охлаждении поверхности до температуры 600 - 750°С и возобновляют после разогрева поверхности за счет аккумулированного тепла, а циклы повторяют до понижения температуры изделий после разогрева ниже Ar1, после чего проводят нагрев под закалку и закалку. Способ позволяет увеличить глубину упрочненного слоя в 1,5 - 3,0 раза, повысить твердость до 600-700 кг/мм2 и более на большей глубине и сократить время подстуживания до 1,5 - 2,5 мин. 1 з.п. ф-лы, 1 ил., 2 табл.

| 1971 |

|

SU415315A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-06-19—Публикация

1989-09-07—Подача