(54) СПОСОБ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| Способ обработки деталей | 1979 |

|

SU812835A1 |

| ЛИОТСКА ( | 1972 |

|

SU328196A1 |

| Способ цементации стальных изделий | 1987 |

|

SU1611982A1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| СТАЛЬ ДЛЯ ПАРЫ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2333406C2 |

| Способ химико-термической обработки сталей | 1971 |

|

SU436894A1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| Способ термической обработки деталей из высокохромистых сталей | 1981 |

|

SU988883A1 |

. - . / - ; Изобретение относится к металлургии, в частности к способам химико-термической обработки конструкпионных сталей.

Известен процесс химико-термической обработки легированшых сталей, состоящий из цементации при 1О5О-11ОО°С, подстуживания до 900-950 С с непосредственной-закалкой в масле, отпуска при 160-500°С 1.

Однако данный способ включает под стуживание до 900-950°С, при котором выделяются грубые карбиды по границам зерен, что снижает контактную долговечность, изгибную выносливость, а также прочность при статическом изгибе.

Известен также способ обработки ко№струкционный сталей, включающий цементацшЬ при 900-920°С, нагрев под закапку tf закалку в горячую среду с темперее- 20 турой , отпуск при 560°С, обработку холодом и отпуск при 160-18О°С;

Данный способ обеспечивает твердость цементованного слоя 6О НКС 2.

Однако для деталей, работаюшитс прн высоких температурах (до ) происходит снижение твердости до 55 HRC и контактной долговечности.

Наиболее близким к предлагаемому по технической сути и достигаемому результату является способ обработки конструкционных сталей, включающий цементацию при 98О-1100С, непосредственную закалку в горячую среду с температурой 100-4ОО°С и отпуск многократный при 510-56О°С З.

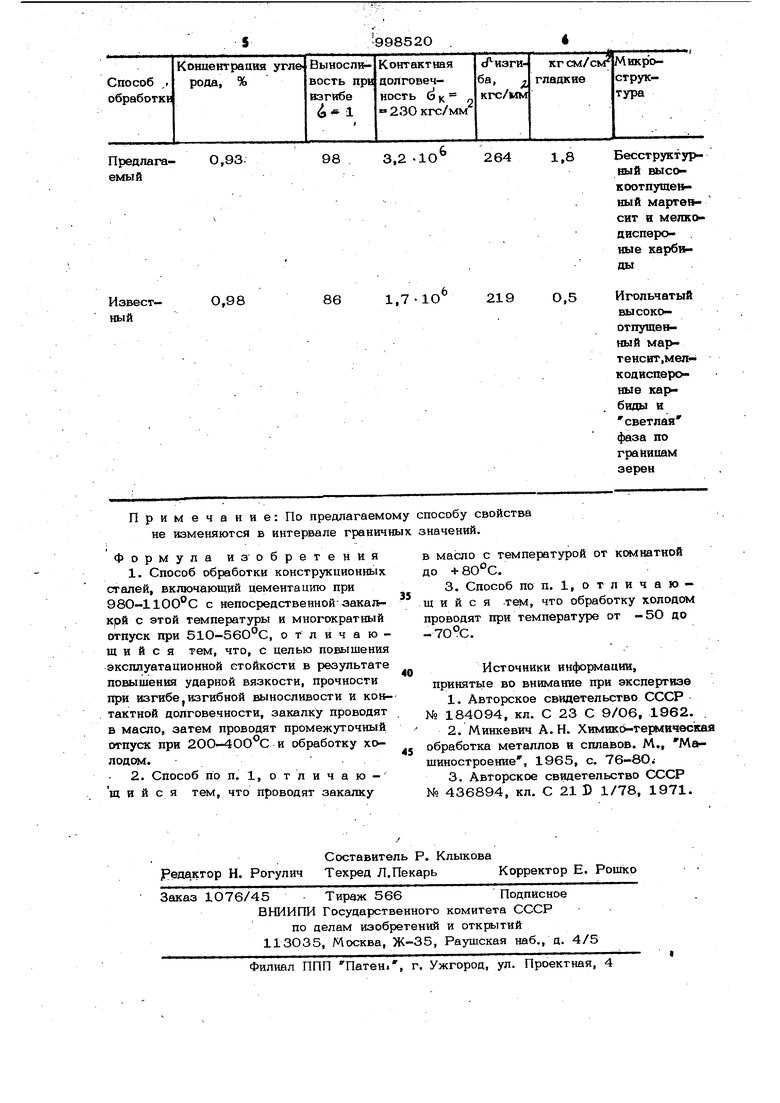

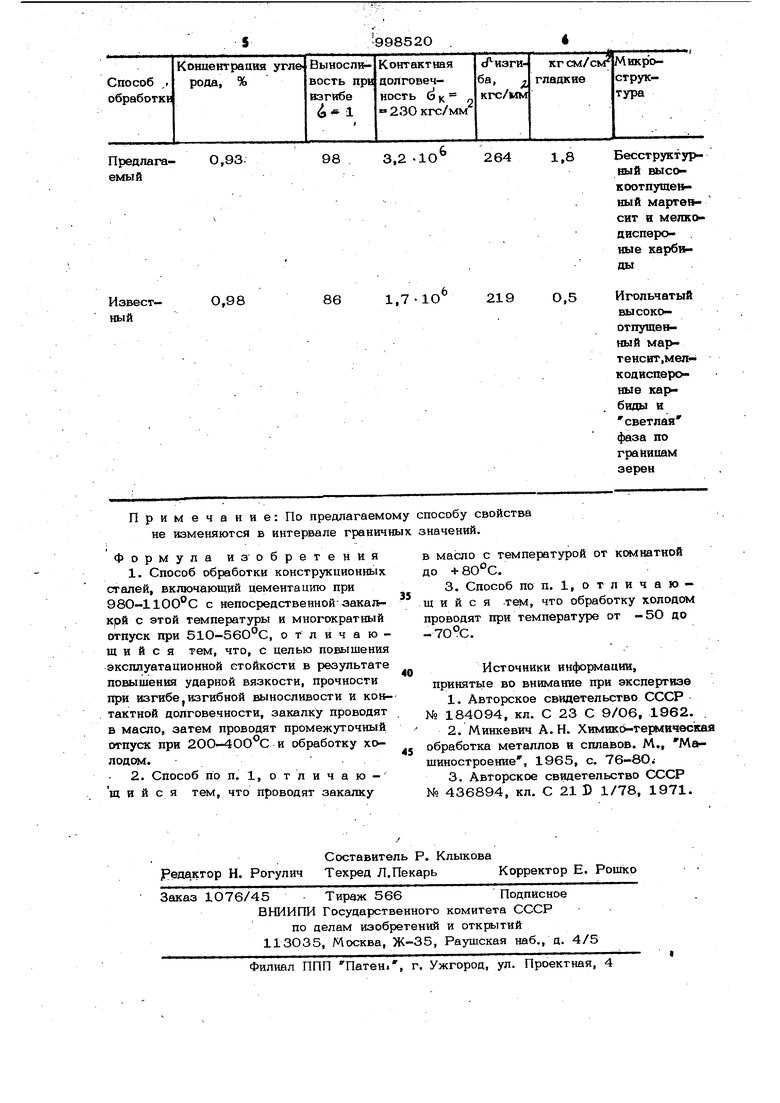

Однако при обработке стали по aroKfy способу в результате цементапии с. непосредственной закалкой прИ содержании углерода; в слое 0,9% и выше структура поверхностной зоны, глубиной до 0,35мм, состоит из аустенита с небольшим количеством карбидов. При последующие отпуске превращение протекает как при температуре изотермической выдержки (по перлитному механизму), так Н при охлаждении отпуска (по мартбнснгиому механизму). Перлитный механизм, рёализуется по границам зерен с образованием тонкодирперсного тростита, имею1Ц1в го пониженную твердость. Многократное повторение отпусков приводит к перераспределению легирующи элементов между -ц- и oi .фазами и на гра вицах зерен образуется зона, рбогащенная хромом и другими ферритообразователями. На травленом микрошлифе она выявляется в виде светлой составляющей. При наличии светлой составляющей по границам зерен контактная ш 1носл вость цементованных образцов снижается в 1,5-2 раза. Если в закаленном цеменн тованном слое имеется небольшое количество мартенсита (20-4О%), превращение аустенита приотпуске происходит равномерно в объеме зерна без образования ярко выраженных сегрегации легирунзщгос. элементов. Но это возможно при пониженном содержании утлерода (0,6О,8%), которое также не обеспечивает достаточной контактной выносливости. Все это приводит к преждевременному образованию выкрашивания цементованного слоя, т.е. снижению долговечности деталей. Показатели контактной долговеч ности, прочности при статическом изгибе, вязкости не обеспечивают параметров ресурса изделий. Целью изобретения является повышение эксплуатационной стойкости в результате повышения ударной вязкости, прочности при изгибе, изгибной вынослйвб4ти и контактной долговечности. Для достижения поставленной цели согласно способу обработки-конструкцион ных сталей, включающему цементацию при 98О-11ОО°С с непосредственной закалкой с этой температуры и многократный отпуск при 510-56О°С, закалку проводят в масло, затем проводят проме жуточный отпуск при 200-400 0 и обработку холодом. При этом закалку проводят в масло с температурой от комнатной до +80°С а обработку холодом проводят при температуре от -5О до . Полный цикл химико-термической обработки состоит из цементации при 9801 ,непосредственной закалки в масло с температурой от комнатной до +8ОС,от- пуска при 200-4ООС, обработки холо-70° С дом при температуре от -5О до и отпуска при 510-560°С 3-5 раз. Закалка с большой скоростью охлажде ния в масло предотвращает протекание диффузионных процессов, выделения карбидов по границам зерен, фиксирует пересыщенный твердый раствор аустен&та. Последующий отпуск при 2ОО-4ООС не оказывает влияния на аустенитный цементованный слой, но приводит к отпуску мартенситнрй структуры сердцевины и переходной зоны, предотвращая при дальнейшей обработке холодом образование трещин. Обработка холодом приводит к образованию 35-40% мартенсита в цементованном слое. Дальнейшее превращение происходит при многократном отпуске путем выделения карбидов кз аустенита и мартенсита во время выдержки при 510-56О°С и превращения обедненного аустенита в мартенсит при охлаждении до комнатной температуры. Предлагаемый режим химико-термической обработки легированных сталей обеспечивает получение удовлетворительной микроструктуры и требуемых параметров цементованного слоя и сердцевины. В опытно-производственных условиях проводят обработку образцов из стали 13хЗНВМ2Ф следующего химического состава, %: С- 0,12. Мп 0,44 Si 0,57 ег 3,О5 Mi 1,1 W О,69 fAo 1,87 V О,23 по двум режимам - известному h предлагаемому для определения механических свойств и структуры. Предлагаемый режим: цементация в печи ЦбО в газовой среде с ступенчатой подачей пиробензола 2 ч-140 + + 1 Ч-100 , охлаждение в масле с температурой 20, ЗО,80°С, отпуск при температуре 200,ЗОО,40О°С, выдержка 2 ч, охлаждение на воздухе, обработка холодом при. -5О, .-6О, -7О°С, 2 ч отпуска при 530°С, выдержка 1 ч (3 раза), охлаждение на воздухе. Известный режим: цементация в газовой среде с ступенчатой подачей пиробензола 2 ч-140 Ч-1ОО , охлаждение в масле с температурой 120 С, отпуск при 53О°С, выдержка 1 ч (3 раза) , охлаждение на воздухе. Свойства, цементованной на глубину 1 мм, стали 13ХЗНВМ2Ф-111 в сравнении с известной представлены в таблице.

Авторы

Даты

1983-02-23—Публикация

1981-04-13—Подача