/У

ел

СО

о

00

:о

00

Изобретение относится к цветной металлургии, конкретно к металлургическим аппаратам, работаквдим по принципу кипящего слоя.

Цель изобретения - сокращение продолжительности процесса обжига.

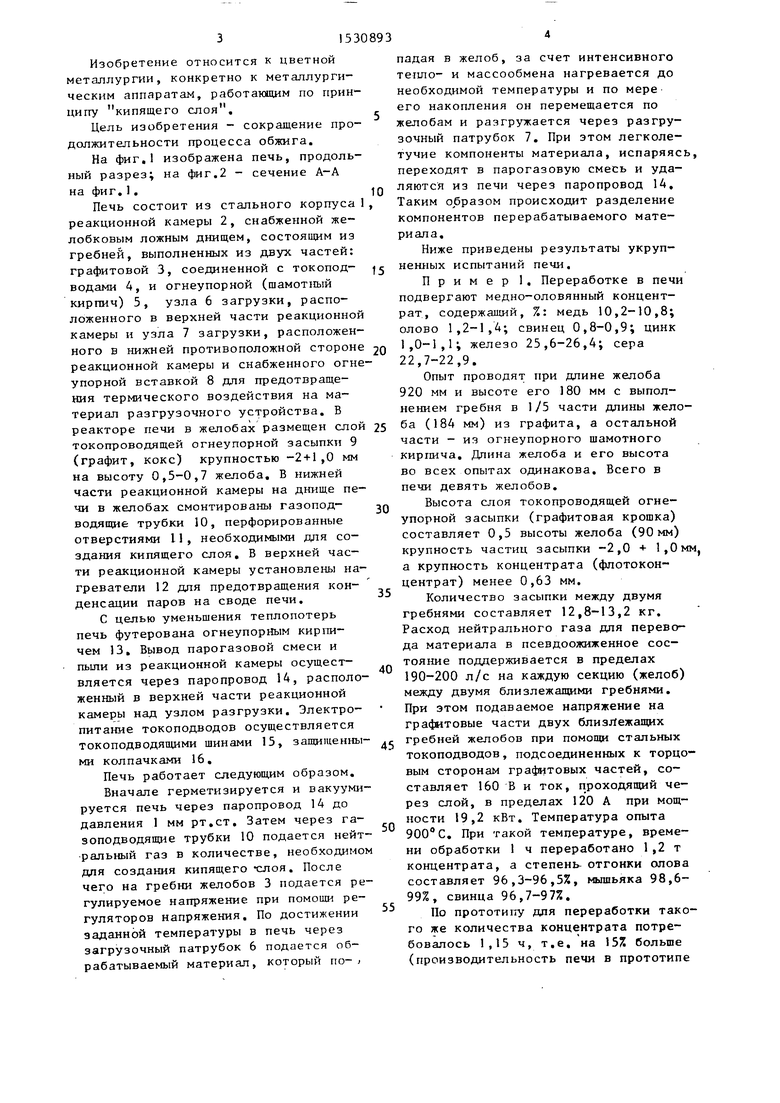

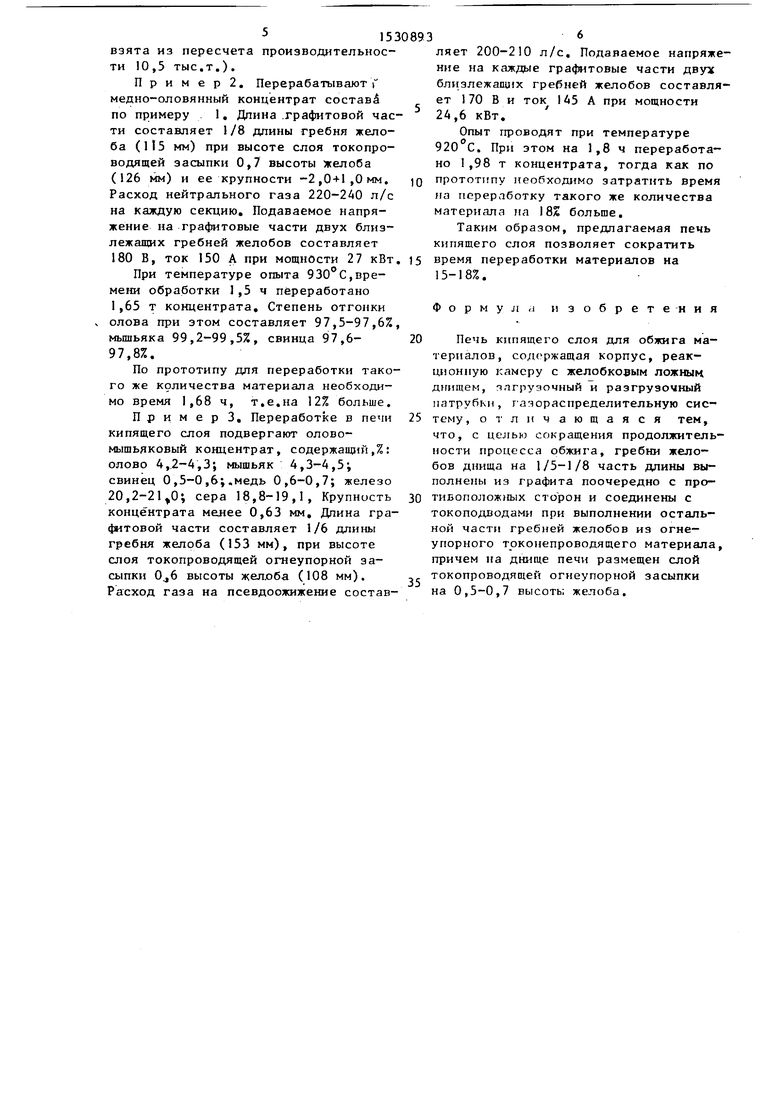

На фиг,1 изображена печь, продольный разрез; на фиг,2 - сечение А-А на фиг,1,

Печь состоит из стального корпуса реакционной камеры 2, снабженной же- лобковым ложным днищем, состоящим из гребней, выполненных из двух частей: графитовой 3, соединенной с токопод- водами 4, и огнеупорной (щамот1а1Й кирпич) 5, узла 6 загрузки, расположенного в верхней части реакционной камеры и узла 7 загрузки, расположенного в нижней противоположной стороне реакционной камеры и снабженного огнеупорной вставкой 8 для предотвращения термического воздействия на материал разгрузочного устройства, В реакторе печи в желобах размещен слой токопроводящей огнеупорной засыпки 9 (графит, кокс) крупностью -2+1,0 мм на высоту 0,5-0,7 желоба, В нижней части реакционной камеры на днище печи в желобах смонтировань газопод- водящие трубки 10, перфорированные отверстиями 11, необходимыми для создания кипящего слоя, В верхней части реакционной камеры установлены нагреватели 12 для предотвращения конденсации паров на своде печи,

С цепью уменьшения теплопотерь печь футерована огнеупорным кирпичам 13, Вывод парогазовой смеси и пьти из реакционной камеры осуществляется через паропровод 14, расположенный в верхней части реакционной камеры над узлом разгрузки. Электропитание токоподводов осуществляется токоподводящими шинами 15, защищенными колпачками 16,

Печь работает следующим образом. Вначале герметизируется и вакууми- руется печь через паропровод 14 до давления 1 мм рт,ст. Затем через га- зоподводящие трубки 10 подается нейтральный газ в количестве, необходимо для создания кипящего -слоя. После чег;о на гребни желобов 3 подается регулируемое напряжение при помощи регуляторов напряжения. По достижении заданной температуры в печь через загрузочный патрубок 6 подается обрабатываемый материал, который по-

0

5

0

5

0

5

0

5

падая в желоб, за счет интенсивного тепло- и массообмена нагревается до необходимой температуры и по мере его накопления он перемещается по желобам и разгружается через разгрузочный патрубок 7, При этом легколетучие компоненты материала, испаряясь, переходят в парогазовую смесь и удаляются из печи через паропровод 14, Таким образом происходит разделение компонентов перерабатываемого материала.

Ниже приведены результаты укрупненных испытаний печи.

Пример 1, Переработке в печи подвергают медно-оловянный концентрат, содержащий, %: медь 10,2-10,8; олово 1,2-1,4; свинец 0,8-0,9; цинк 1,0-1,1; железо 25,6-26,4; сера 22,7-22,9,

Опыт проводят при длине желоба 920 мм и высоте его 180 мм с выполнением гребня в 1/5 части длины желоба (184 мм) из графита, а остальной части - из огнеупорного щамотного кирпича. Длина желоба и его высота во всех опытах одинакова. Всего в печи девять желобов.

Высота слоя токопроводящей огнеупорной засыпки (графитовая крошка) составляет 0,5 высоты желоба (90мм) крупность частиц засыпки -2,0 + 1,0мм, а крупность концентрата (флотокон- центрат) менее 0,63 мм.

Количество засыпки между двумя гребнями составляет 12,8-13,2 кг. Расход нейтрального газа для перевода материала в псевдоожиженное состояние поддерживается в пределах 190-200 л/с на каждую секцию (желоб) между двумя близлежащими гребнями. При этом подаваемое напряжение на графитовые части двух близлежащих гребней желобов при помощи стальных токоподводов, подсоединенных к торцовым сторонам графитовых частей, составляет 160 В и ток, проходящий через слой, в пределах 120 А при мощности 19,2 кВт, Температура опыта , При такой температуре, времени обработки 1 ч переработано 1,2 т концентрата, а степень отгонки олова составляет 96,3-96,5%, мышьяка 98,6- 99%, свинца 96,7-97%,

По прототипу для переработки такого же количества концентрата потребовалось 1,15 ч, т,е, на 15% больше (производительность печи в прототипе

взята из пересчета производительности 10,5 тыс.т.).

Пример2. Перерабатывают Г медно-оловянный концентрат состав по примеру 1, Длина .графитовой части составляет 1/8 длины гребня желоба (115 мм) при высоте слоя токопро- водящей засыпки 0,7 высоты желоба (126 мм) и ее крупности -2,0 + 1,0 мм. Расход нейтрального газа 220-240 л/с на каждую секцию. Подаваемое напряжение на графитовые части двух близлежащих гребней желобов составляет

0893

10

ляет 200-210 л/с. Подаваемое напряжение на каждые графитовые части двух близлежащих гребней желобов составляет 170 В и ток 145 А при мощности 24,6 кВт,

Опыт проводят при температуре 920 С. При этом на 1,8 ч переработано 1,98 т концентрата, тогда как по прототипу необходимо затратить время на переработку такого же количества материала па 18% больше.

Таким образом, предлагаемая печь кипящего слоя позволяет сократить

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА МАТЕРИАЛОВ | 1989 |

|

RU2037759C1 |

| Печь кипящего слоя | 1982 |

|

SU1071911A1 |

| Высокотемпературная лабораторная печь | 1987 |

|

SU1465685A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ И КРЕМНИЯ | 2010 |

|

RU2439032C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| Печь кипящего ступенчато-взвешенного слоя для термической обработки сыпучих материалов | 1980 |

|

SU947608A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПИРИТИЗИРОВАННЫХ ВЫСОКОКРЕМНИСТЫХ МАЛОЖЕЛЕЗИСТЫХ БОКСИТОВ | 2015 |

|

RU2611871C2 |

| МОБИЛЬНАЯ МУСОРОСЖИГАЮЩАЯ УСТАНОВКА | 2010 |

|

RU2442931C1 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

Изобретение относится к цветной металлургии. Цель - сокращение продолжительности процесса обжига. Печь содержит корпус 1, реакционную камеру 2, желобковое ложное днище, гребни желобов на 1/8-1/5 часть их длины выполнены из графита 3 поочередно с противоположных сторон и соединены с токоподводами 4 при выполнении остальной части гребней желобов из огнеупорного токопроводящего материала 5 с размещением на днище печи слоя токопроводящей огнеупорной засыпки на 0,5-0,7 высоты желоба. 2 ил.

180 В, ток 150 А при мощности 27 кВт. 15 время переработки материалов на

При температуре опыта 930°С,времени обработки 1,5 ч переработано 1,65 т концентрата. Степень отгонки олова при этом составляет 97,5-97,6%, мьппьяка 99,2-99,5%, свинца 97,6- 97,8%,

По прототипу для переработки такого же количества материала необходимо время 1,68 ч, т.е.на 12% больше,

П р и м е р 3, Переработке в печи кипящего слоя подвергают олово- мышьяковый концентрат, содержащий,%: олово 4,2-4,3; мышьяк 4,3-4,5; свинец О,5-О,6;.медь 0,6-0,7; железо 20,2-21,0; сера 18,8-19,1, Крупность концентрата мелее 0,63 мм, Дпина графитовой части составляет 1/6 длины гребня желоба (153 мм), при высоте слоя токопроводящей огнеупорной засыпки Oj6 высоты желяба (108 мм).

15-18%,

Формул

изобретен

20

25

30

35

Печь кипящего слоя для обжига териалов, содержащая корпус, реа ционную камеру с желобковым ложн Д1гищек, загрузочный и разгрузочн патрубки, гаг ораспределительную тему, отличающаяся т что, с целью сокращения продолжи ности процесса обжига, гребни же бов днища на 1/5-1/8 часть длины полнены из графита поочередно с тивоположных сторон и соединены токоподводами при выполнении ост ной части гребней желобов из огн упорного токонепроводящего матер причем на днище печи размещен сл токопроводящей огнеупорной засып

Расход газа на псевдоожижение состав- на 0,5-0,7 высоты желоба.

15-18%,

Формул

изобретения

Печь кипящего слоя для обжига материалов, содержащая корпус, реакционную камеру с желобковым ложнык Д1гищек, загрузочный и разгрузочный патрубки, гаг ораспределительную систему, отличающаяся тем, что, с целью сокращения продолжительности процесса обжига, гребни желобов днища на 1/5-1/8 часть длины выполнены из графита поочередно с противоположных сторон и соединены с токоподводами при выполнении остальной части гребней желобов из огнеупорного токонепроводящего материала, причем на днище печи размещен слой токопроводящей огнеупорной засыпки

на 0,5-0,7 высоты желоба.

11 11

16

w

15

| ПРИБОР ДЛЯ ЕЗДЫ С ЗАКРЫТЫМИ РЕГУЛЯТОРАМИ ДЛЯ ПАРОВОЗОВ | 1924 |

|

SU1071A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-12-23—Публикация

1987-10-22—Подача