щем устройстве 5 с валом 6 и перегре бателями 10, полости которых сооб- tt aютcя, имеется газоподводящий патрубок 8, коаксиально размещенный в полости вала 6 на 0,25-0,75 его высоты. Перегребатели 10 имеют в сечении треугольную форму, а задняя по ходу вращения плоскость перегребате- ля 10 выполнена перфорированной. Верхняя и нижняя плоскости перегреба теля 10 установлены под такими углами к плоскости пода 9, что обеспечивают наиболее благоприятные условия для разрыхления и перемешивания ма1

Изобретение относится к обжигу материалов и может быть использовано в металлургической, химической и топливной промьш1ленности, в частности, для обжига и восстановления мелкодисперсных материалов, способных к спеканию, например электролитных шламов и продуктов их переработки.

Целью изобретения является повьшш- ние производительности печи.

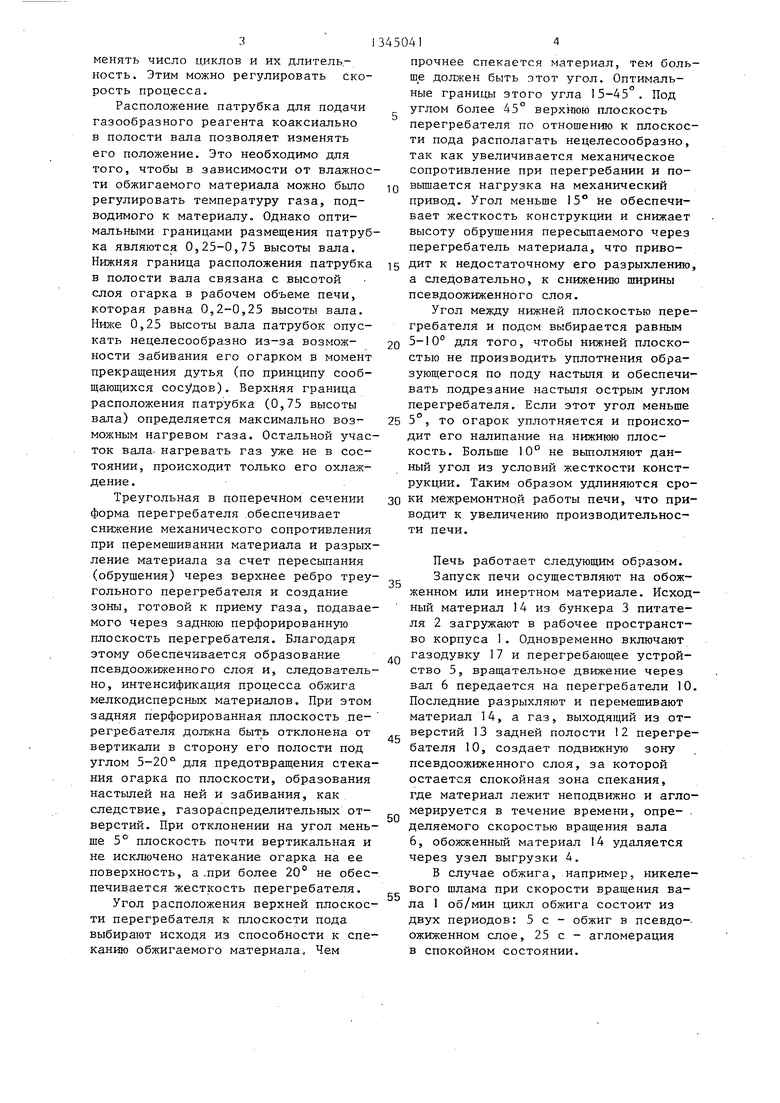

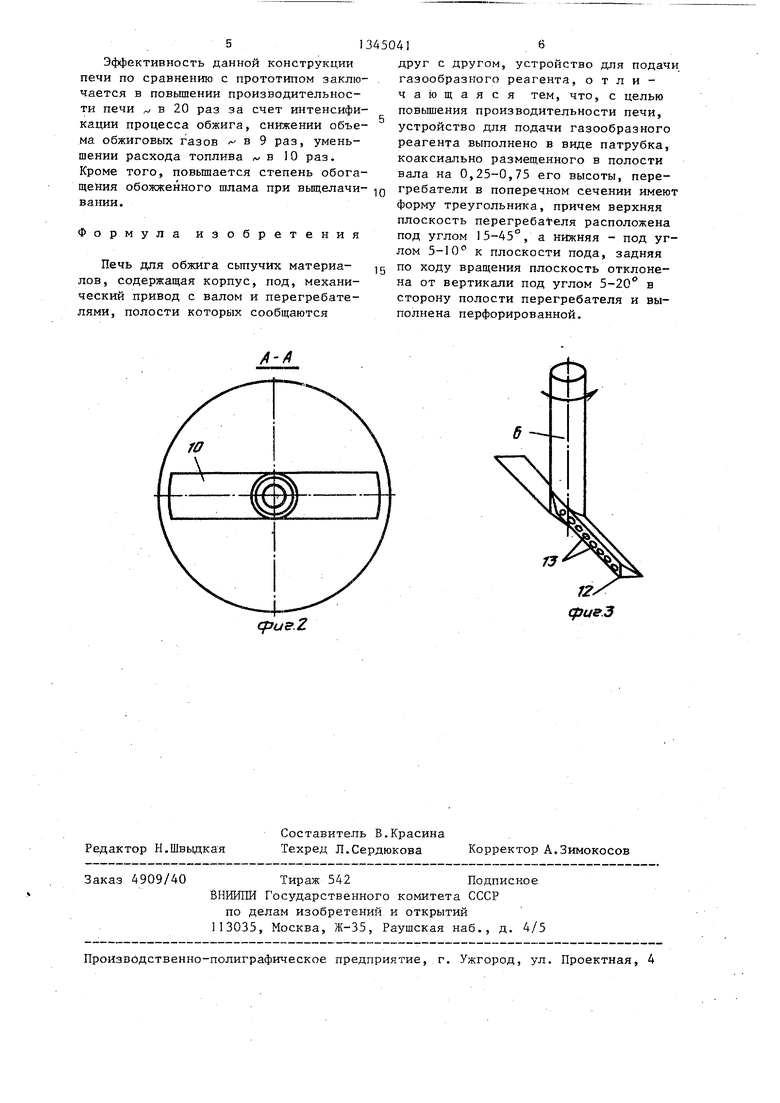

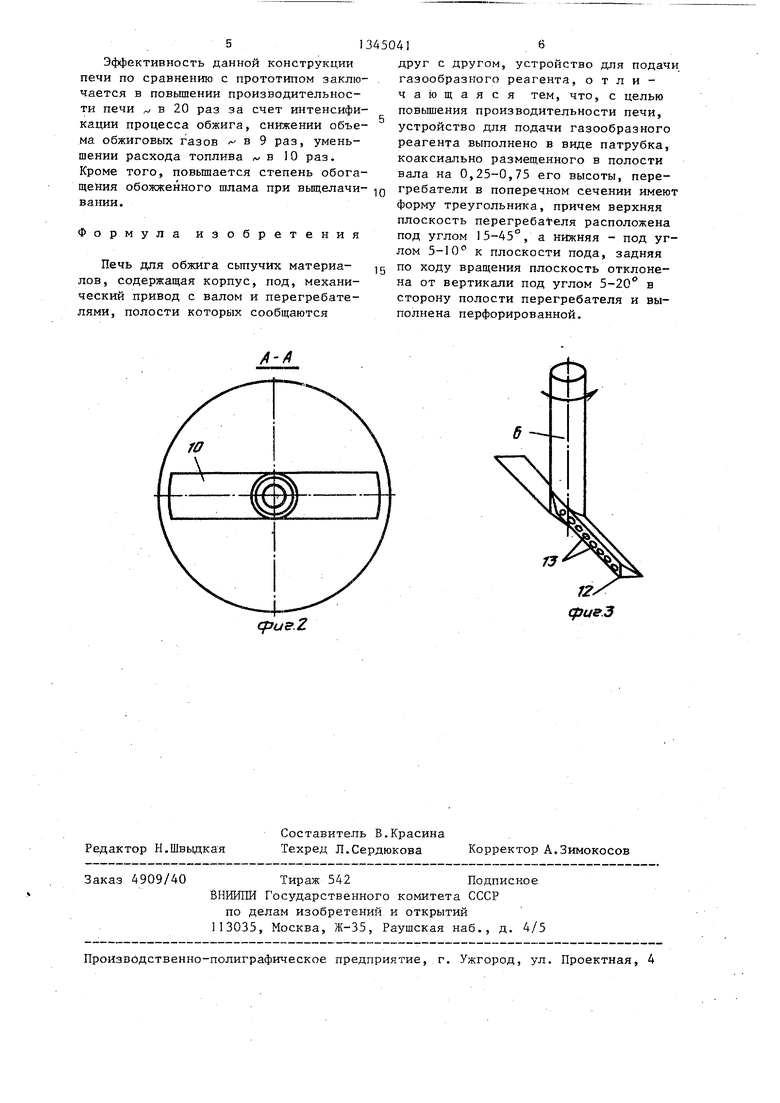

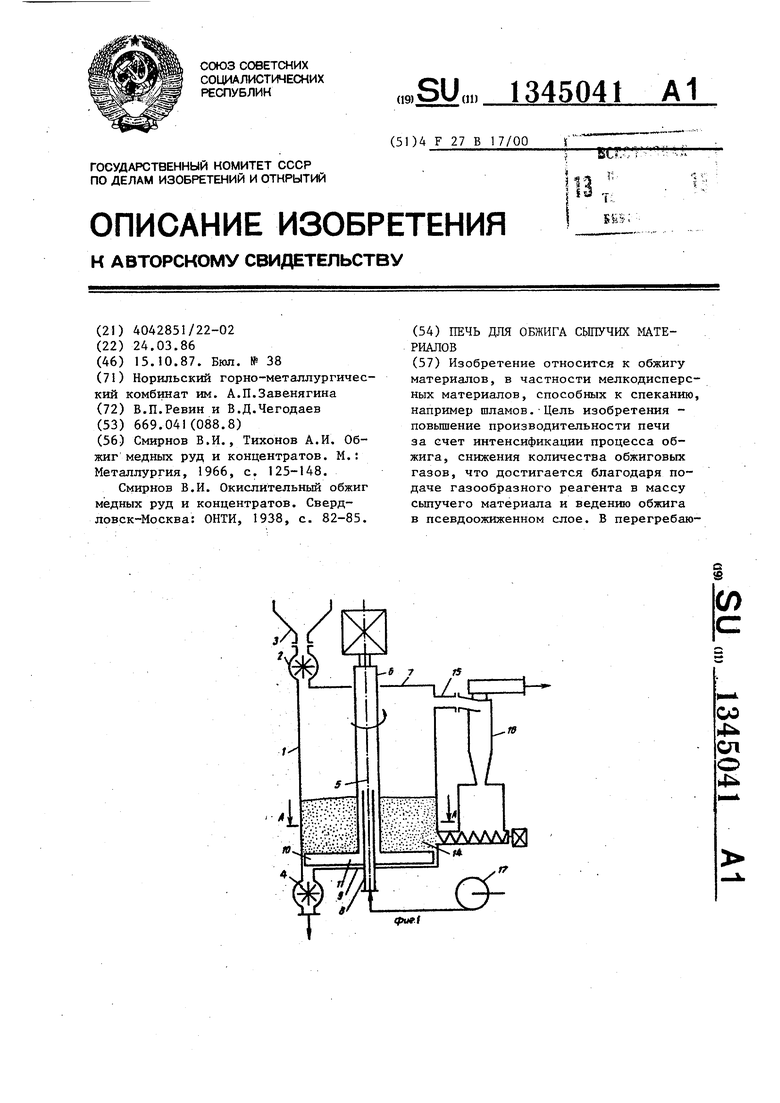

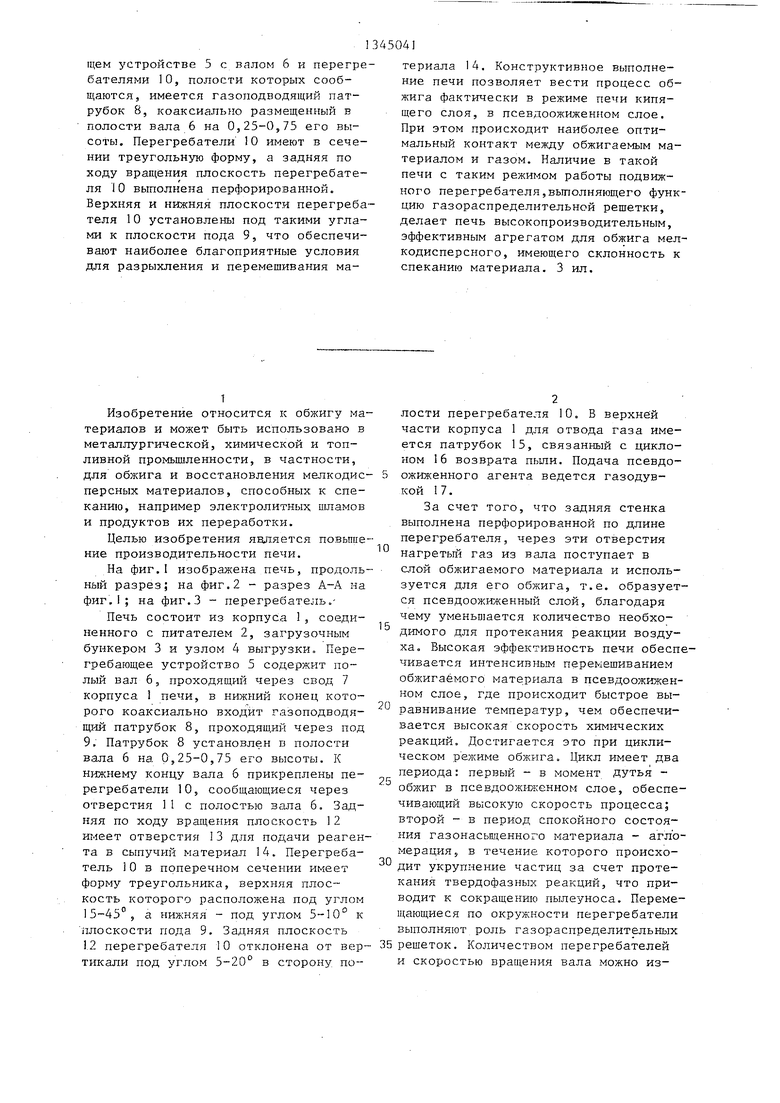

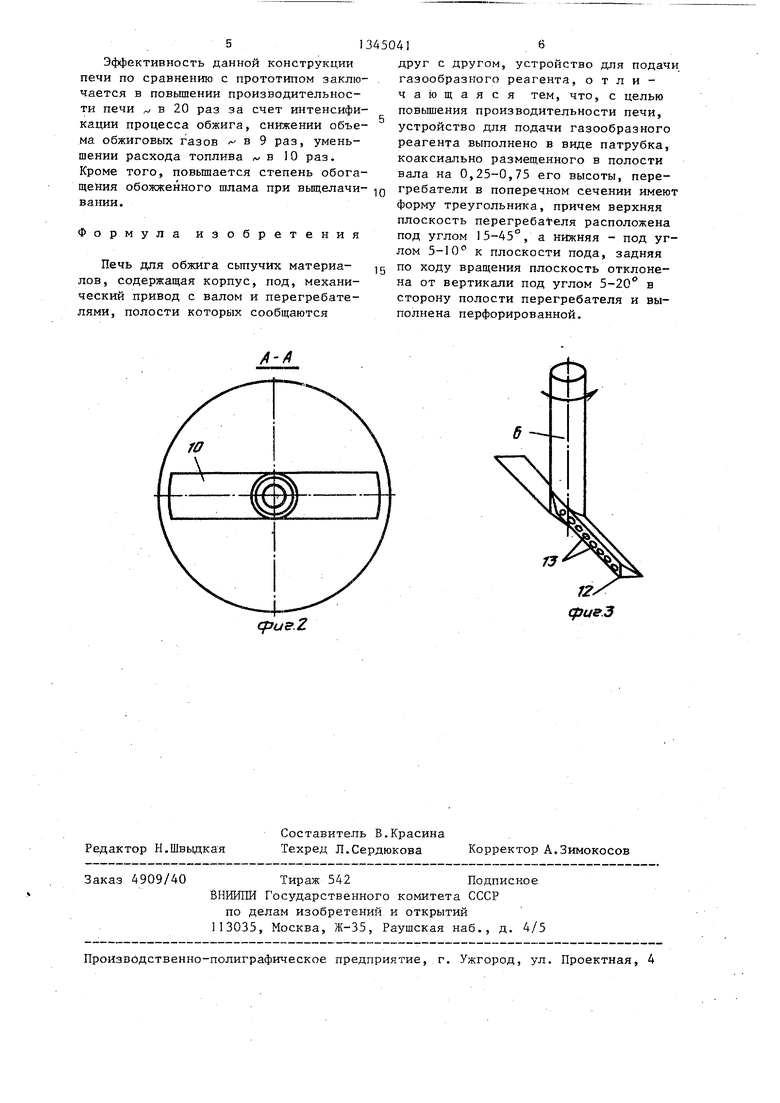

На фиг.1 изображена печь, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - перегребатель.Печь состоит из корпуса 1, соединенного с питателем 2, загрузочным бункером 3 и узлом 4 выгрузки. Перегребающее устройство 5 содержит полый вал 6, проходящий через свод 7 корпуса 1 печи, в нижний конец которого коаксиально входит газоподводя- Щ1ай патрубок 8, проходящий через под 9. Патрубок 8 установле.н в полости зала 6 на 0,25-0,75 его высоты. К Н здснему концу вала 6 прикреплены пе- регребатели 10, сообщающиеся через отверстия 11 с полостью вала 6. Задняя по ходу вршцения плоскость 12 имеет отверстия 13 для подачи реагента в сыпучий материал 14. Перегреба- тель 10 в поперечном сечении имеет форму треугольника, верхняя плоскость которого расположена под углом 15-45°, а нижняя - под углом 5-10° к плоскости пода 9. Задняя плоскость 1,2 перегребателя 10 отклонена от вертикали под углом 5-20° в сторону, по4504

териала 14. Конструктивное выполнение печи позволяет вести процесс обжига фактически в режиме печи кипящего слоя, в псевдоожиженном слое. При этом происходит наиболее оптимальный контакт между обжигаемым материалом и газом. Наличие в такой печи с таким режимом работы подвижного перегребателя,выполняющего функцию газораспределительной решетки, делает печь высокопроизводительным, эффективным агрегатом для обжига мелкодисперсного, имеющего склонность к спеканию материала. 3 ил.

5

0

5

0

5

лости перегребателя 10. В верхней части корпуса 1 для отвода газа имеется патрубок 15, связанный с циклоном 16 возврата пьши. Подача псевдо- ожиженного агента ведется газодув- кой 17.

За счет того, что задняя стенка выполнена перфорированной по длине перегребателя, через эти отверстия нагретьш газ из вала поступает в алой обжигаемого материала и используется для его обжига, т.е. образуется псевдоожиженный слой, благодаря чему уменьшается количество необходимого для протекания реакции воздуха. Высокая эффективность печи обеспечивается интенсивным перемешиванием обжигаемого материала в псевдоожиженном слое, где происходит быстрое выравнивание температур, чем. обеспечивается высокая скорость химических реакций. Достигается это при циклическом режиме обжига. Цикл имеет два периода: первый - в момент дутья - обжиг в псевдоожизкенном слое, обеспечивающий высокую скорость процесса; второй в период спокойного состояния газонасыщенного материала - агломерация, в течение которого происходит укрупнение частиц за счет протекания твердофазных реакций, что приводит к сокращению пылеуноса. Перемещающиеся по окружности нерегребатели выполняют роль газораспределительных решеток. Количеством перегребателей и скоростью враи1ения вала можно из31

менять число циклов и их длительность. Этим можно регулировать скорость процесса.

Расположение патрубка для подачи газообразного реагента коаксиально в полости вала позволяет изменять его положение. Это нeoбxoди o для того, чтобы в зависимости от влажности обжигаемого материала можно было регулировать температуру газа, подводимого к материалу. Однако опти- мальньши границами размещения патрубка являются 0,25-0,75 высоты вала. Нижняя граница расположения патрубка в полости вала связана с высотой слоя огарка в рабочем объеме печи, которая равна 0,2-0,25 высоты вала. Ниже 0,25 высоты вала патрубок опускать нецелесообразно из-за возможности забивания его огарком в момент прекращения дутья (по принципу сообщающихся сосудов). Верхняя граница расположения патрубка (0,75 высоты вала) определяется максимально возможным нагревом газа. Остальной участок вала, нагревать газ уже не в состоянии, происходит только его охлаждение ,

Треугольная в поперечном сечении форма перегребателя обеспечивает снижение механического сопротивления при перемешивании материала и разрых ление материала за счет пересыпания (обрушения) через верхнее ребро треугольного перегребателя и создание зоны, готовой к приему газа, подавае мого через заднюю перфорированную плоскость перегребателя. Благодаря этому обеспечивается образование псевдоожиженного слоя и, следовательно, интенсификация процесса обжига мелкодисперсных материалов. При этом задняя перфорированная плоскость перегребателя должна быть отклонена от вертикали в сторону его полости под углом 5-20° для предотвращения стека ния огарка по плоскости, образования настылей на ней и забивания, как следствие, газораспределительных отверстий. При отклонении на угол мень ще 5° плоскость почти вертикальная и не исключено натекание огарка на ее поверхность, а .при более 20° не обес печивается жесткость перегребателя.

Угол расположения верхней плоское ти перегребателя к плоскости пода выбирают исходя из способности к спе канию обжигаемого материала. Чем

45041

прочнее спекается материал, тем больше должен быть этот угол. Оптимальные границы зтого угла 15-45. Под углом более 45° верхнюю плоскость перегребателя по отношению к плоскости пода располагать нецелесообразно, так как увеличивается механическое сопротивление при перегребании и вьшгается нагрузка на механический привод. Угол меньше 15 не обеспечивает жесткость конструкции и снижает высоту обрушения пересыпаемого через перегребатель материала, что приво15 дит к недостаточному его разрыхлению, а следовательно, к снижению ширины псевдоожиженного слоя.

Угол между нижней плоскостью перегребателя и подом выбирается равным

20 5-10° для того, чтобы нижней плоскостью не производить уплотнения образующегося по поду настыля и обеспечивать подрезание настыля острым углом перегребателя. Если этот угол меньше

25 5°, то огарок уплотняется и происходит его налипание на нижнюю плоскость. Больше 10° не вьтолняют данный угол из условий жесткости конструкции. Таким образом удлиняются сро30 ки межремонтной работы печи, что приводит к увеличению производительности печи.

5

5

Печь работает следующим образом. Запуск печи осуществляют на обожженном или инертном материале, Исход- ный материал 14 из бункера 3 питателя 2 загружают в рабочее пространство корпуса 1, Одновременно включают Q газодувку 17 и перегребающее устройство 5, вращательное движение через вал 6 передается на перегребатели 10, Последние разрыхляют и перемешивают материал 14, а газ, выходящий из отверстий 13 задней полости 12 перегребателя 10, создает подвижную зону псевдоожиженного слоя, за которой остает-ся спокойная зона спекания, где материал лежит неподвижно и агломерируется в течение времени, опре- . деляемого скоростью вращения вала 6, обожженный материал 14 удаляется через узел выгрузки 4.

В случае обжига, например, никелевого шлама при скорости вращения вала 1 об/мин цикл обжига состоит из двух периодов: 5 с - обжиг в псевдо-. ожиженном слое, 25 с - агломерация в спокойном состоянии.

0

5

эффективность данной конструкции печи по сравнению с прототипом заклю чается в повьппении производительности печи в 20 раз за счет интенсифи кации процесса обжига, снижении объе ма обжиговых газов в 9 раз, уменьшении расхода топлива в 10 раз. Кроме того, повьшается степень обога щения обожженного шлама при вьпцелачи вании.

Формула изобретения

Печь для обжига сьшучих материалов, содержащая корпус, под, механический привод с валом и перегребате- лями, полости которых сообщаются

416

друг с другом, устройство для подачи газообразного реагента, отличающаяся тем, что, с целью

повьшения производительности печи, устройство для подачи газообразного реагента выполнено в виде патрубка, коаксиально размещенного в полости вала на 0,25-0,75 его высоты, перегребатели в поперечном сечении имеют

форму треугольника, причем верхняя плоскость перегребателя расположена под углом 15-45°, а нижняя - под углом 5-10 к плоскости пода, задняя по ходу вращения плоскость отклонена от вертикали под углом 5-20° в сторону полости перегребателя и выполнена перфорированной.

/1-/}

cpus.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА СУЛЬФИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174152C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2003 |

|

RU2240366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО МОЛИБДЕНОВОГО КОНЦЕНТРАТА | 1993 |

|

RU2061075C1 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА МАТЕРИАЛОВ | 1989 |

|

RU2037759C1 |

| НИЗКОТЕМПЕРАТУРНАЯ МНОГОПОДОВАЯ ПЕЧЬ | 2017 |

|

RU2717059C2 |

| Способ получения сернистого ангидрида | 1980 |

|

SU865783A1 |

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО МОЛИБДЕНОВОГО КОНЦЕНТРАТА | 1993 |

|

RU2061076C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА В МНОГОПОДОВОЙ ПЕЧИ | 1998 |

|

RU2205229C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СУЛЬФИДОВ | 1934 |

|

SU39752A1 |

Изобретение относится к обжигу материалов, в частности мелкодисперсных материалов, способных к спеканию, например шламов.-Цель изобретения - повышение производительности печи за счет интенсификации процесса обжига, снижения количества обжиговых газов, что достигается благодаря подаче газообразного реагента в массу сьтучего материала и ведению обжига в псевдоожиженном слое. В перегребаюСЛ 00 4: СП О 4 55ММЩ

Редактор Н.Швыдкая

Составитель В.Красина Техред Л.Сердюкова

Заказ 4909/40Тираж 542Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А.Зимокосов

| Смирнов В.И., Тихонов А.И | |||

| Обжиг медных руд и концентратов | |||

| М.: Металлургия, 1966, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Смирнов В.И | |||

| Окислительный обжиг медных руд и концентратов | |||

| Свердловск-Москва: ОНТИ, 1938, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1987-10-15—Публикация

1986-03-24—Подача