(54) СПОССЖ ОБЖИГА ЗЕРНИСТСГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДВУХСТАДИЙНОГО ОБЖИГА ГРАНУЛИРОВАННЫХ И ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214570C2 |

| УСТАНОВКА ДЛЯ ОБЖИГА И АГЛОМЕРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2214572C2 |

| УСТАНОВКА ДЛЯ СКОРОСТНОГО ОБЖИГА МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214571C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

| Печь для обжига зернистого материала | 1987 |

|

SU1471042A1 |

| Способ отопления нагревательного колодца с горелкой в центре пода | 1987 |

|

SU1447900A1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ СКОРОСТНОГО ИЗГОТОВЛЕНИЯ ОБЖИГОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214574C2 |

| ТЕРМОКАТАЛИТИЧЕСКАЯ УСТАНОВКА ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ НЕРАДИОАКТИВНЫХ ОТХОДОВ | 2017 |

|

RU2696906C2 |

Изобретение относится к промышленности строительных материалов, в частности к производству легких заполнителей для бетонов (керамзитового песка и мелкого гравия, перлита и т.д.) Известен способ получения легковесного зернистого материала в реактс ах кипящего слоя путем газообразного топлива непосред1ствешю в кипящем слое 1 Недостатком известного способа является быстрое затухание струй газа, подаваемого в кипящий слой, так как дально бойность струи щ опсф1шональна диаметру струи и скорости истечения газа, т.е. зависит от величин, которые невозможно уве/5нчить при требуемом для ведения тфоцесса обжига расходе газа. В резульгтате газообразное топливо сгорает вблизи горолк , что вызывает местный перегрев митершша. Поверхность материала в зоне горения оплавляется и 1фоисходиг его агл -грация (слипание). Во избежа;яе аглок, эрации приходится вести обжиг при пониженной темп атуре, при этом материал, находящийся вне зоны горения топлива, остается необожженным, что приводит к снижению вспучиваемости материала и уменьшению производительности реактора. Кроме того, малая дальнобойность струи газа в кипящем слое ограничивает поперечные размеры реактора, а следовательно, его производительность. Наиболее близким по технической сущности решением к изобретению является способ обработки материала, в котором частицы материала подают в реактор с кипящим слоем. Частицы поддерживаются в псевдоожиженном состоянии в результате подачи в реактор топлива и горячего окислительного газа, содержащего продукты сгорания. Топливо частично вводится непосредственно в кипящий Опнако и в этом случае из-за малой дальнобойности струй газообразного топлива указанный способ имеет низкую производительность, а получаЮмый матерняя - вь;сокую объемную массу.

Цель изобретения - увеличение производительности реактора.

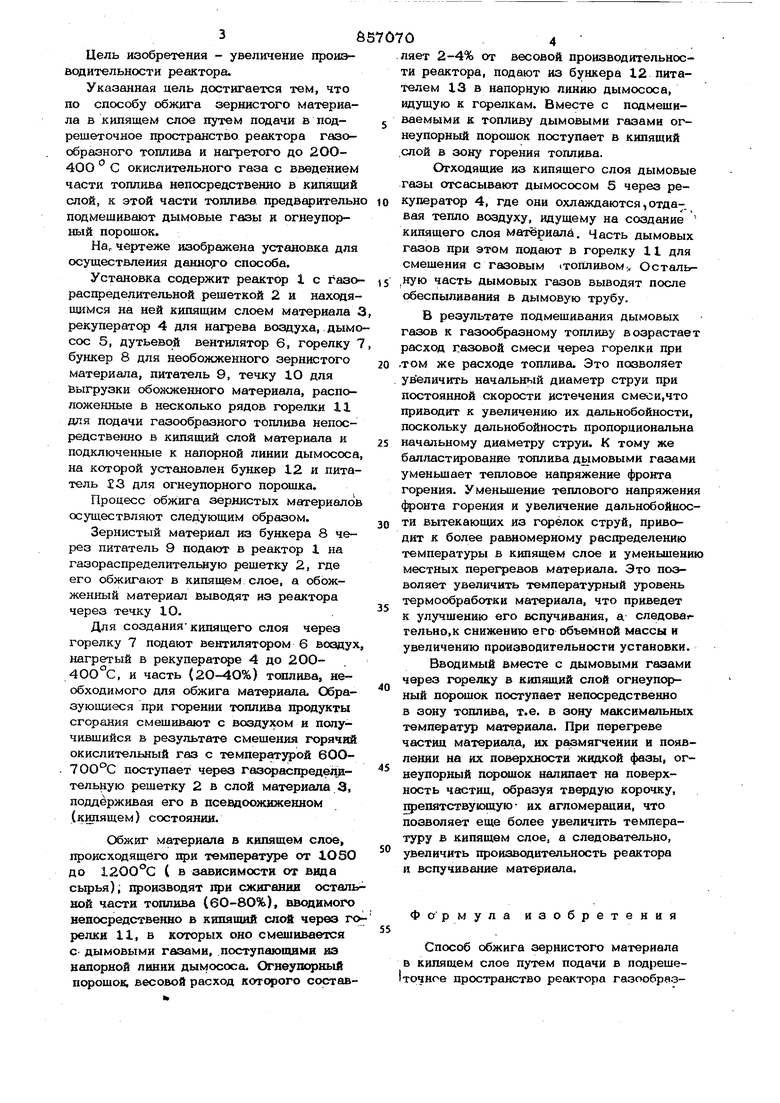

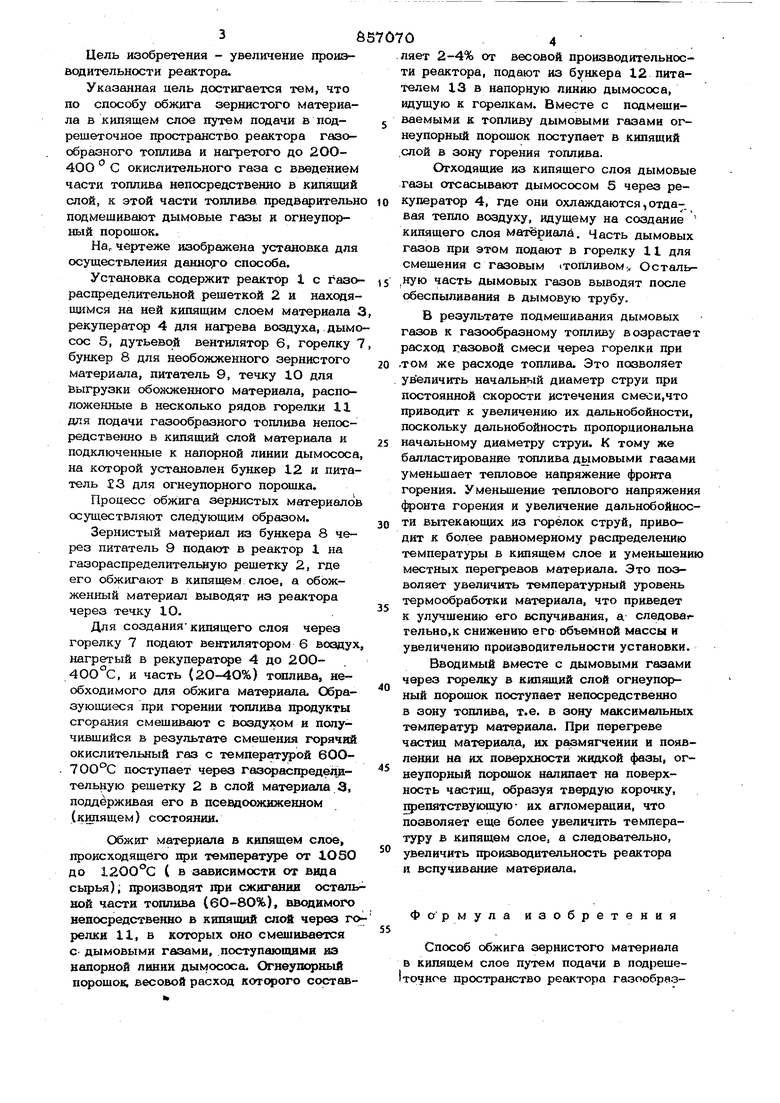

Указанная цель достигается тем, что по способу обжига зернистого материала в кипящем слое путем подачи в подрешеточное пространство реактора газообразного топлива и нагретого до 2ОО40О С окислительного газа с введением части топлива непосредственно в кипящий слой, к этой части топлива предв ительн подмешивают дымовые газы и огнеупс ный порошок. На, чертеже изображена установка для осуществления данного способа. Установка содержит реактор 1 с газо распределительной решеткой 2 и находящимся на ней кипящим слоем материала рекуператор 4 для нагрева воздуха, дым сос 5, дутьевой вентилятор 6, горелку бункер 8 для необожженного зернистого материала, питатель 9, течку 1О для Выгрузки обожженного материала, расположенные в несколько рядов горелки И для подачи газообразного топлива непосредственно в кипящий слой материала и подключенные к напорной линии дымососа на которой установлен бункер 12 и питатель 3 для огнеупорного порошка. Процесс обжига зернистых материало осуществляют следующим образом. Зернистый материал из бункера 8 через питатель 9 подают в реактор 1 на газораспределительную решетку 2, где его обжигают в кипящем слое, а обожженный материал выводят из реактора через течку 10. Для создания кипящего слоя через горелку 7 подают вентилятором 6 воздух нагретый в рекуператс5)е 4 до 2004ОО°С, и часть (2О-4О%) топлива, необходимого для обжига материала. Образующиеся при горении топлива продукты сгорания смешивают с воздухом и получившийся в результате смешения горячий окислительный газ с температурой 6ОО. 70О°С поступает через газорасгределительную решетку 2 в слой материала 3, поддерживая его в псевдоожиженном (кипящем) состоянии. Обжиг материала в кипящем слое, происходящего при температуре от 1О50 до 1200°С ( в зависимости от вида сьфья), производят лри сжигании осталь ной частя топлива (60-8О%), вводимого непосредственно в кипящий слой через го релки 11, в которых оно смешиваетгя с дымовыми газами, поступающими из напорной линии дымососа. Огнвуисч ныЙ порошок, весовой расход которого состав.ляет 2-4% от весовой производительности реактора, подают из бункера 12 питателем 13 в напорную линию дымососа, идущую к горелкам. Вместе с подмешиваемыми к топливу дымовыми газами огнеупорный порошок поступает в кипящий .слой в зону горения топлива.

Отходящие из кипящего слоя дымовые газы отсасывают дымососом 5 через рекуператор 4, где они охлаждаются, отда-. вая тепло воздуху, идущему на создание кипящего слоя материала. Часть дымовых газов при этом подают в горелку 11 для смешения с газовым (топливом Осталь,ную часть дымовых газов выводят после обеспыливания в дымовую трубу. В результате подмешивания дымовых газов к газообразному топливу возрастает расход газовой смеси через горелки при том же расходе топлива. Это позволяет yвteличить начальный диаметр струи при постоянной скорости истечения смеси,что приводит к увеличению их дальнобойности, поскольку дальнобойность пропорциональна начальному диаметру струи. К тому же балластирование тсншива дымовыми газами уменьшает тепловое напряжение фронта горения. Уменьшение теплового напряжения фроата горения и увеличение дальнобойности вытекающих из горелок струй, приводит к более равномерному распределению температуры в кипящем слое и уменьшению местных перегревов материала. Это позволяет увеличить температурный уровень термообработки материала, что приведет к улучшению его вспучивания, а. следоватгельно.к снижению его объемной массы и увеличению проиаводигельносги установки. Вводимый вместе с дымовыми газами через горелку в кипящий слой огнеуп ч ный порошок поступает непосредственно в зону топлива, т.е. в зону максимальных температур материала. При перегреве частиц материала, их размягчении и появлении на их поверхности жидкой фазы, огнеупорный поршиок налипает на поверхность частиц, образуя твердую корочку, препятствующую- их агломерации, что позволяет еще более увелич1ПЬ температуру в кипящем слое, а следовательно, увеличить производительность реактора и вспучивание материала. формула изобретения Способ обжига зернистого материала в кипящем слое путем подачи в подреше1точное пространство реактора гаэообра-з

Авторы

Даты

1981-08-23—Публикация

1979-11-11—Подача