Изобретение относится к соединительным устройствам, использующимся для соединения концов транспортерной или аналогичного вида ленты, т.е. к устройствам, состоящим из ряда соединенных друг с другом металлических скоб, имеющих в основном такую U-образную форму, которая позволяет закреплять их с обеих сторон на одном из концов транспортерной или аналогичного вида ленты, причем эти скобы в их изогнутой части имеют ряд расположенных с регулярными интервалами отверстий, разделяющих шарнирные элементы скоб. Соединение концов транспортерной ленты осуществляется за счет закрепления таких устройств на обоих ее концах и соединения их шарнирных элементов с помощью шарнирного штифта.

Наиболее близким к предлагаемому является устройство, представляющее собой соединительный элемент транспортерной ленты в виде установленных в ряд на концах соединяемой ленты U-образных металлических скоб с шарнирными элементами и отверстиями. Процесс изготовления каждой скобы включает операции образования в заготовке отверстий с бортами и гибки.

Шарнирные элементы описанного устройства подвержены воздействию больших усилий, а также износу вследствие трения о шарнирный штифт, что приводит к выходу из строя всего устройства.

Цель изобретения увеличение долговечности устройства за счет повышения прочности и износостойкости его шарнирных элементов.

Цель достигается тем, что в устройстве для соединения концов транспортерной ленты, состоящем из ряда преимущественно U-образных металлических скоб, выполненных с шарнирными элементами и отверстиями, отверстия скоб выполнены в их изогнутой части между шарнирными элементами с регулярными интервалами, при этом на внутренней поверхности каждого шарнирного элемента размещены две расположенные одна рядом с другой полосы металла, выполненные за одно целое с соответствующей скобой.

Устройство для соединения концов транспортерной ленты изготовляют следующим образом.

Ряд U-образных скоб образуют из единой заготовки в виде металлической ленты. В центральной части заготовки пробивают отверстия, вокруг отверстий посредством операций отбортовки и раздачи формируют борта, плоскость поверхности которых нормальна осям отверстий. Далее осуществляют гибку, в ходе которой поверхность заготовки, на которой размещены борта, обращают внутрь получаемых скоб.

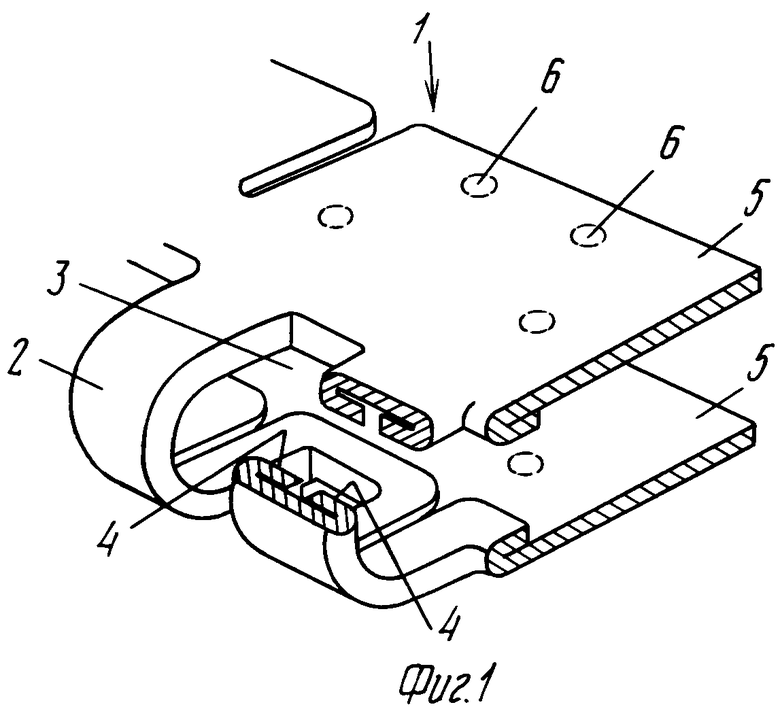

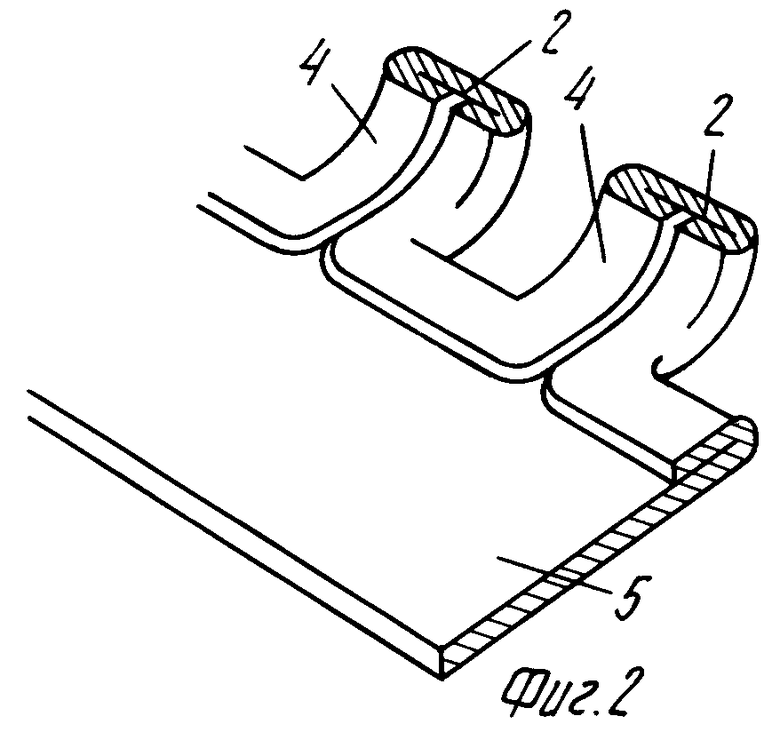

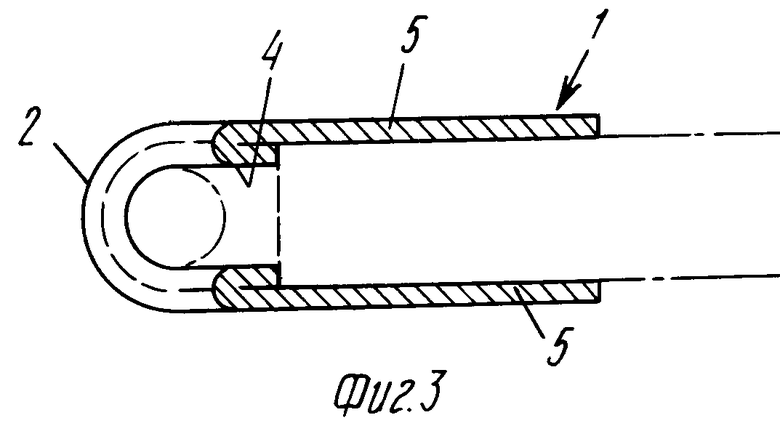

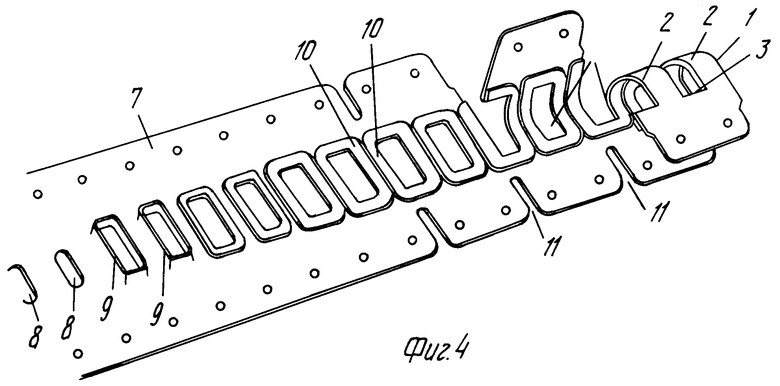

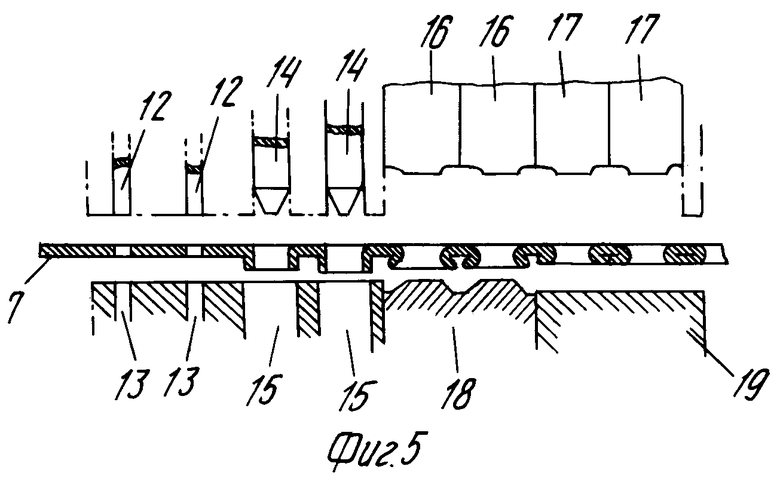

На фиг. 1 изображена скоба устройства; на фиг.2 шарнирный элемент скобы устройства, разрез; на фиг.3 устройство, установленное на конце соединяемой ленты, разрез; на фиг.4 схема процесса изготовления устройства для соединения концов транспортерной ленты; на фиг.5 инструмент, используемый в процессе изготовления устройства.

Скоба 1 устройства для соединения концов транспортерной ленты покзана на фиг.1. Скоба имеет шарнирные элементы 2, разделенные отверстием 3. На внутренней поверхности каждого шарнирного элемента размещены две полосы металла 4, выполненные за одно целое со скобой. Полосы металла могут быть расположены встык или с некоторым зазором и позволяют существенно повысить прочность и износчостойкость шарнирных элементов. На полках 5 скоб 1 могут быть расположены отверстия 6 или специальные отогнутые внутрь лапки (не показаны), предназначенные для крепления устройства на конце соединяемой ленты. Количество и форма скоб, а также число шарнирных элементов могут варьироваться.

Способ изготовления предлагаемого устройства реализуют следующим образом.

В центральной части единой заготовки в виде металлической ленты 7 *фиг. 4) пробивают отверстия 8. Вокруг отверстий образуют борта 9, которым затем путем раздачи соответствующим инструментом придают форму 10, при которой их наружная плоская поверхность нормальна осям отверстий. Далее заготовку подвергают U-образной гибке, причем поверхность заготовки, на которой расположены борта, образуют внутрь. В результате на внутренней поверхности каждого шарнирного элемента образуются две размещенные встык или с зазором полосы металла 4, выполненные за одно целое с соответствующей скобой (фиг.1,2,4).

Перед гибкой на заготовке могут быть образованы надрезы 11.

Операции пробивки отверстий, отбортовки последних, а также раздачи полученных бортов осуществляют методом последовательной штамповки в ленте.

На фиг.5 номерами позиций 12 и 13 обозначены соответственно пуаянсоны и матрицы для пробивки, номерами 14 и 15 отбортовочные пуансоны и матрицы, номерами 16, 17, 18, 19 инструменты для раздачи.

Предлагаемый способ позволяет использовать в качестве исходного материала относительно тонкую ленту и при этом получать устройства для соединения концов транспортерной ленты с прочными и износостойкими шарнирными элементами. Снижение толщины используемой ленты обеспечивает, кроме того, косвенное преимущество, а именно тонкие полки скоб устройства беспрепятственно перемещаются под расположенными над транспортерными лентами сбрасывателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКОБА ДЛЯ СОЕДИНЕНИЯ КОНЦОВ ТРАНСПОРТЕРНОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ СКОБ НА КОНЦАХ ТРАНСПОРТЕРНОЙ ЛЕНТЫ | 1991 |

|

RU2029163C1 |

| Переносное устройство для крепления бугелей на конце конвейерной ленты | 1986 |

|

SU1799438A3 |

| Шарнирное соединение для концов транспортерной ленты | 1988 |

|

SU1750438A3 |

| ДЕФЛЕКТОР ДЛЯ НАПРАВЛЕНИЯ ПОТОКА ПРОДУКТОВ | 1991 |

|

RU2041151C1 |

| РОЛИКОГИБОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ С-ОБРАЗНОГО ПРОФИЛЯ ДЛЯ СБОРНОЙ КАРКАСНОЙ КОНСТРУКЦИИ ИЗ РУЛОННОЙ СТАЛИ | 2014 |

|

RU2587701C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ СЕПАРАТОРОВ КРУПНОГАБАРИТНЫХ ПОДШИПНИКОВ | 2002 |

|

RU2226136C2 |

| ТРАНСПОРТЕРНАЯ ЛЕНТА И ТРАК ТРАНСПОРТЕРНОЙ ЛЕНТЫ | 2011 |

|

RU2491221C1 |

| Устройство для крепления ряда соединительных скоб на конце транспортерной ленты | 1990 |

|

SU1838691A3 |

| ЗАЖИМНОЙ ПАТРОН ДЛЯ ОБОЛОЧЕК И ДИСКОВ | 2008 |

|

RU2395371C1 |

| ЗАЖИМ ДЛЯ ЭЛЕКТРИЧЕСКОГО РАСПРЕДЕЛИТЕЛЬНОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2107365C1 |

Использование: область изготовления соединительных устройств. Сущность изобретения: устройство для соединения концов транспортерной ленты состоит из ряда преимущественно V-образных металлических скоб с шарнирными элементами и отверстиями, выполненными в изогнутой части скоб между шарнирными элементами с регулярными интервалами. На внутренней поверхности каждого шарнирного элемента размещены две расположенные одна рядом с другой полосы металла, выполненные за одно целое с соответствующей скобой. Способ изготовления предлагаемого устройства включает образование путем пробивки отверстий в центральной части единой заготовки в виде металлической ленты, формирование вокруг отверстий бортов, нормальных осям отверстий посредством оперций отбортовки и раздачи, гибку заготовки, при которой поверхность с бортами обращают внутрь получаемого ряда преимущественно V-образных скоб с шарнирными элементами. Операции пробивки, отбортовки и раздачи осуществляют методом последовательной штамповки в ленте. Технический результат - увеличение долговечности устройства за счет повышения прочности и износостойкости его шарнирных элементов. 2 с. и 1 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА | 2007 |

|

RU2342432C1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-06-27—Публикация

1991-09-06—Подача