Изобретение относятся к обработке металлов давлением и может быть использовано в подшипниковой промышленности при производстве сепараторов с бортом преимущественно крупногабаритных подшипников.

Наиболее близким к изобретению является способ изготовления сепараторов крупногабаритных конических подшипников, включающий резку из листового материала мерных полосовых заготовок, пробивку в мерной заготовке окон для роликов, гибку заготовки в кольцо, сварку ее концов с получением кольцевой заготовки, ее обжим и раздачу с образованием конуса, образование отогнутого внутрь борта и калибровку (US, пат. №4212095, 15.07.1980, В 21 К 1/05).

Недостатком известного способа является использование дополнительного оборудования для калибровки и отбортовки. Кроме того, при изготовлении сепараторов крупногабаритных подшипников в процессе штамповки на участке раздачи заготовки под воздействием определенных растягивающих усилий возможен разрыв по сварному шву, а на участке обжима в случае потери устойчивости в месте образования борта на сепараторе возможно образование круговой волны (выпучивание) и как следствие складкообразование.

Задачей изобретения является повышение производительности.

Технический результат достигается тем, что в способе изготовления сепараторов крупногабаритных конических подшипников, включающем резку из листового материала мерных полосовых заготовок, пробивку в мерной заготовке окон для роликов, гибку заготовки в кольцо, сварку ее концов с получением кольцевой заготовки, ее обжим и раздачу с образованием конуса, образование отогнутого внутрь борта и калибровку, на мерной полове заготовки по всей ее длине на расстоянии от кромки, равном ширине борта, выполняют продольный концентратор в виде канавки с углом при вершине, равным углу между боковой стенкой сепаратора и его бортом, часть кольцевой заготовки по высоте, предназначенную для раздачи, которую осуществляют пуансоном, нагревают до температуры не менее 750°С, а обжим кольцевой заготовки, ее раздачу, образование отогнутого борта и калибровку производят в штампе за один ход пресса.

Способ наиболее эффективен для изготовления крупногабаритных конусных изделий из заготовок с относительной толщиной стенки заготовки, например, S/D≈0,01, где S - толщина стенки кольцевой заготовки, D - наружный диаметр заготовки. Зона пластической деформации заготовки состоит из двух участков: участок обжима и участок раздачи. При совмещении раздачи с обжимом раздача происходит более интенсивно, поэтому для устранения возможности разрушения кромки заготовки часть кольцевой заготовки, предназначенную для раздачи, нагревают до температуры не менее 750°С.

Выполнение продольного концентратора на заготовке уменьшает высоту участка обжима кольцевой заготовки на величину борта, так как благодаря наличию концентратора процесс формовки начинается с образования борта во внутрь заготовки, а затем совмещением процесса раздачи и обжима получают конус. Процесс штамповки заканчивается калибровкой всех поверхностей изделия в конце хода пресса.

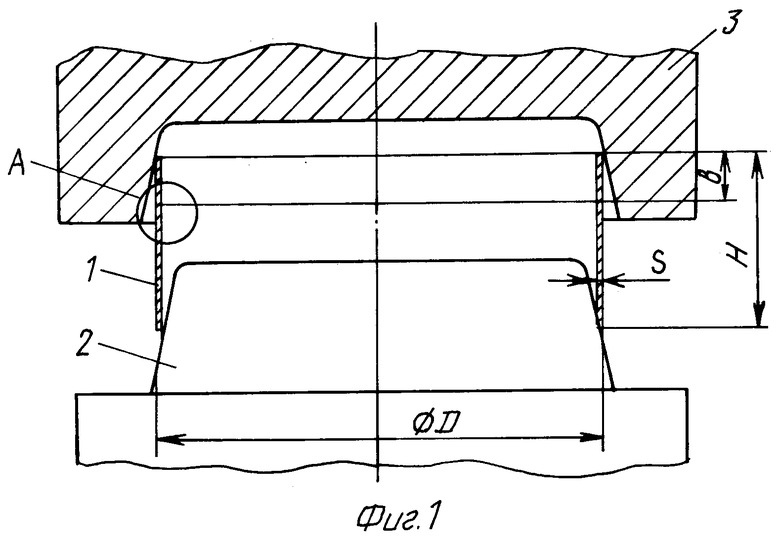

На фиг.1 представлена технологическая схема формообразования, исходное положение;

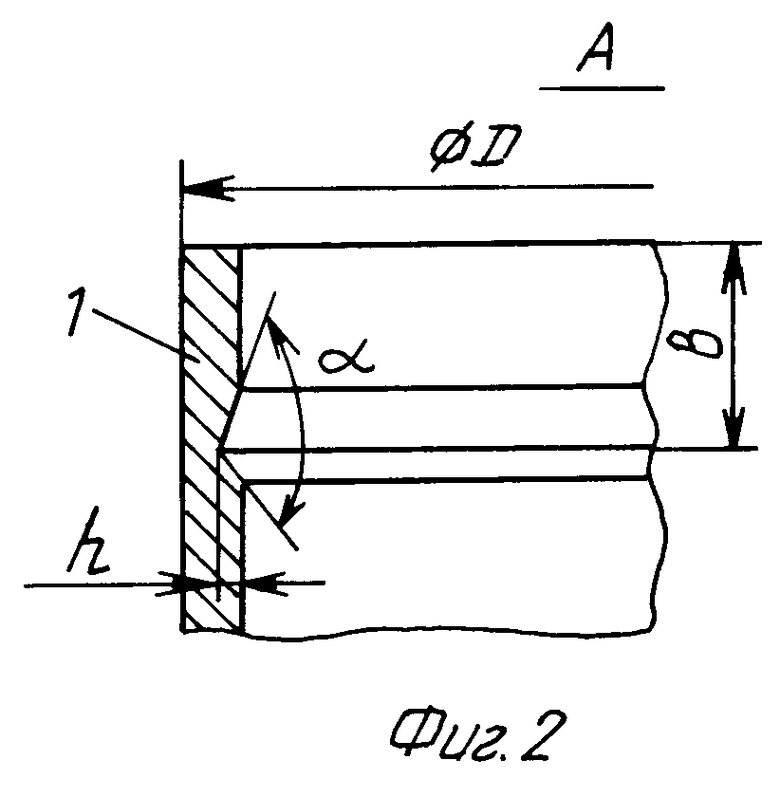

На фиг.2 - форма концентратора на кольцевой заготовке;

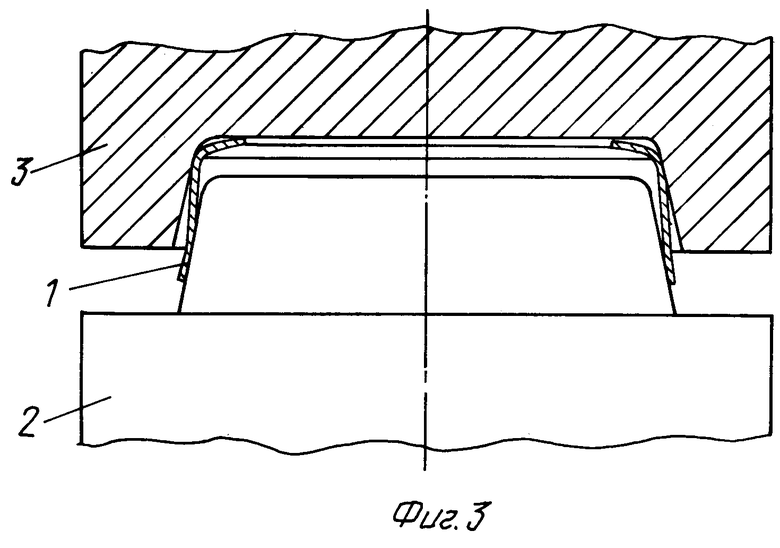

На фиг.3 - схема формообразования на стадии отбортовки;

На фиг.4 - схема окончания формообразования конуса и борта сепаратора и его калибровка.

Способ изготовления конических сепараторов крупногабаритных подшипников осуществляется следующим образом.

На мерную полосовую заготовку любым известным способом (фрезой, резцом и др.) наносят на расстоянии от кромки, равном ширине борта, продольный концентратор в виде угловой канавки с углом α при вершине, равным углу между боковой стенкой и бортом сепаратора, и глубиной h=0,1...0,25 толщины заготовки. Затем проводят гибку полосовой заготовки в кольцо, концентратор при этом проходит по внутренней поверхности кольцевой заготовки. Концы заготовки сваривают, после чего кольцевую заготовку отжигают для снятия напряжения. Часть заготовки по высоте, которая будет подвергаться раздаче пуансоном, нагревают до температуры не менее 750°С, так как ниже указанной температуры металл заготовки не имеет достаточной пластичности для проведения горячей штамповки.

Нагретую заготовку 1 устанавливают на пуансоне 2, матрица 3 равномерно опускается на кольцевую заготовку. При дальнейшем cпускании матрицы с определенным усилием при наличии концентратора на заготовке, прежде чем начнется процесс обжима заготовки, по закону наименьшего сопротивления начинается процесс образования борта, вначале по конусной части матрицы 3, а затем по плоской ее части во внутрь кольцевой заготовки (фиг.3). Одновременно с обжимом начинается раздача нагретой части заготовки пуансоном 2. Дальнейшее опускание матрицы 3 (фиг.4) приводит к окончательному формообразованию и калибровке сепаратора как по конической его части, так и по борту между рельефами пуансона 2 и матрицы 3.

При подъеме матрицы 3 в исходное положение готовый сепаратор удаляют клещами с пуансона 2. На этом процесс формообразования заканчивается.

Пример. Из кольцевой цилиндрической заготовки диаметром D=528 мм, высотой образующей H=121,5 мм и толщиной стенки S=7 мм требуется изготовить конический сепаратор крупногабаритного роликового подшипника о углом конуса в 11°49' и с внутренним бортом шириной b = 13,5 мм.

Первоначально из листа резкой на гильотинных ножницах изготавливают полосы длиной 1636 мм, на которых затем резцом наносят продольный концентратор в виде угловой канавки с углом при вершине α=102° и глубиной h=1,5 мм на расстоянии b=13,5 мм от кромки.

Полученные таким образом заготовки сгибают в кольцо с наружным диаметром D=528 мм на трехвалковой гибочной машине и сваривают стык электродуговой сваркой электродом УОНИ 13/45. При этом концентратор проходит по внутренней поверхности кольцевой заготовки. После сварки кольцевые заготовки отжигают для снятия внутренних напряжений. Затем часть заготовки по высоте, которая подвергается раздаче пуансоном, равная 60 мм, нагревают до температуры не менее 750°С и обрабатывают нагретую заготовку до требуемых размеров в штампе за один ход на прессе усилием 2000 тс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| Способ изготовления штампованных полукорпусов для сферических подшипников из листовых заготовок | 1987 |

|

SU1447476A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2070467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1997 |

|

RU2115524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| Способ штамповки деталей с наклонным фланцем | 1983 |

|

SU1174125A1 |

| МЕТАЛЛИЧЕСКИЙ ШТАМПОВАННЫЙ СЕПАРАТОР КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2087766C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПЛОСКИХ КОЛЬЦЕВЫХ ЗАГОТОВОК | 1996 |

|

RU2108186C1 |

| Способ изготовления горловин на тонкостенных изделиях и устройство для его осуществления | 1986 |

|

SU1461565A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве конических сепараторов с бортом преимущественно крупногабаритных подшипников. Из листового материала нарезают мерные полосовые заготовки. На каждой заготовке по всей ее длине на расстоянии от кромки, равном ширине борта, выполняют продольный концентратор в виде канавки с углом при вершине, равным углу между боковой стенкой сепаратора и его бортом. В мерной заготовке пробивкой получают окна для роликов. Производят гибку полосовой заготовки в кольцо и сварку ее концов с получением кольцевой заготовки. Часть кольцевой заготовки по высоте, предназначенную для последующей раздачи с образованием конуса, нагревают до температуры не менее 750°С. Далее в штампе за один ход пресса производят обжим кольцевой заготовки, ее раздачу, образование отогнутого внутрь борта и калибровку. В результате обеспечивается повышение производительности. 4 ил.

Способ изготовления конических сепараторов крупногабаритных подшипников, включающий резку из листового материала мерных полосовых заготовок, пробивку в мерной заготовке окон для роликов, гибку заготовки в кольцо, сварку ее концов с получением кольцевой заготовки, ее обжим и раздачу с образованием конуса, образование отогнутого внутрь борта и калибровку, отличающийся тем, что на мерной полосовой заготовке по всей ее длине на расстоянии от кромки, равном ширине борта, выполняют продольный концентратор в виде канавки с углом при вершине, равным углу между боковой стенкой сепаратора и его бортом, часть кольцевой заготовки по высоте, предназначенную для раздачи, которую осуществляют пуансоном, нагревают до температуры не менее 750°С, а обжим кольцевой заготовки, ее раздачу, образование отогнутого борта и калибровку производят в штампе за один ход пресса.

| US 4212095, 15.07.1980 | |||

| Способ изготовления штампосварных конических сепараторов для подшипников качения | 1955 |

|

SU111312A1 |

| Способ изготовления полых изделий | 1980 |

|

SU963645A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕПАРАТОРОВ КОНИЧЕСКИХ ПОДШИПНИКОВ | 1996 |

|

RU2103096C1 |

| US 4677720, 07.07.1987. | |||

Авторы

Даты

2004-03-27—Публикация

2002-06-19—Подача