Изобретение относится к производству гидроксида алюминия, а конкретно к производству мелкодисперсного гидроксида алюминия из водных растворов алюмината натрия.

Известен способ получения мелкодисперсного гидроксида алюминия [1] в котором процесс ведут в две стадии. На первой стадии алюминатный раствор нейтрализуют соляной кислотой, а образовавшийся при этом гидроксид алюминия используют в качестве затравки при разложении пересыщенного алюминатного раствора декомпозицией на второй стадии. В результате получают гидроксид алюминия со структурой гидраргиллита, который используют для различных целей, например для приготовления пигментов и т.д.

В указанном способе получение затравочного гидроксида алюминия происходит в результате нейтрализации каустической щелочи алюминатного раствора. Образующийся при этом гидроксид алюминия характеризуется высокой дисперсностью и аморфной структурой частиц, что предполагает его высокую затравочную активность при разложении алюминатных растворов.

Однако такой способ приготовления затравки возможен только при использовании специально приготовленных, не содержащих примесей алюминатных растворов. В противном случае, образующийся гидроксид алюминия сорбирует примеси из раствора и его затравочная активность снижается. Кроме того, при реализации указанного способа из-за низких скоростей отстаивания и фильтрования затравочный гидроксид алюминия подают на вторую стадию в виде суспензии. При этом все образовавшиеся на первой стадии соли попадают на вторую стадию, загрязняя основной продукт и циркулирующие в сфере производства растворы.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения мелкодисперсного гидроксида алюминия, в котором в качестве затравки используют гидроксид алюминия, измельченный до удельной поверхности, более либо равной ≥ 1 м2/г, при этом затравку вводят в алюминатный раствор в таком количестве, чтобы общая поверхность затравки составляла 40-150 м2/л [2]

Указанный способ позволяет получить химически чистую затравку. Однако ее химическая и, следовательно, затравочная активность низкая, что делает необходимым использование значительных количеств затравки и высоких затрат энергии на ее приготовление.

В основу изобретения положена задача разработать способ приготовления затравочного гидроксида алюминия, обеспечивающий его высокую затравочную активность и химическую чистоту, что в конечном итоге приводит к снижению расхода материальных и энергетических ресурсов.

Для этого в способе получения гидроксида алюминия, включающем измельчение затравочного гидроксида алюминия, смешение измельченной затравки с пересыщенным раствором и выдержку полученной суспензии при перемешивании, затравочный гидроксид алюминия измельчают паром при 120-250оС. конденсируют паропылевую смесь с получением водной суспензии, содержащей 50-300 кг/м3 измельченного гидроксида алюминия, которую используют в качестве затравки.

Целесообразно содержание оксида натрия в жидкой фазе суспензии поддерживать в пределах 0,05-5 г/л.

Измельчение гидроксида алюминия паром при 120-250оС обеспечивает получение химически чистого гидроксида алюминия высокой затравочной активности. Исследование показали, что кристаллы измельченного таким образом гидроксида алюминия имеют на поверхности значительное количество трещин, сколов и выступов, которые имеют аморфную структуру.

Указанное строение поверхности обуславливает ее высокую затравочную активность при использовании гидроксида алюминия в качестве затравки.

Максимальный эффект достигается при температуре пара в размольной камере 120-250оС.

При снижении температуры ниже 120оС химическая активность поверхности измельченного гидроксида алюминия такая же, как и при других способах измельчения.

Повышение температуры выше 250оС практически не приводит к росту химической активности поверхности, однако растут затраты тепловой энергии на приготовление затравки.

При содержании твердого в водной суспензии, полученной после конденсации паропылевой смеси, 50-300 г/л затравочная активность суспензии максимальная.

Уменьшение содержания твердого в суспензии ниже 50 г/л практически не сказывается на ее затравочной активности, однако в процесс вводится значительное количество воды, что требует дополнительных затрат на ее упаривание.

Увеличение концентрации твердого в водной суспензии выше 300 г/л ее затравочная активность снижается. Это вызвано уменьшением химической активности поверхности кристаллов гидроксида алюминия за счет протекания между частицами реакций кислотно-основного типа.

Содержание оксида натрия в жидкой фазе водной суспензии в пределах 0,05-5 г/л обеспечивает ее максимальную затравочную активность.

Нижний предел концентрации ограничен содержанием внутрикристаллической щелочи в промытом гидроксиде алюминия, поступающем на измельчение.

При повышении концентрации оксида натрия выше 5 г/л затравочная активность суспензии снижается за счет растворения аморфных структур поверхности затравки.

Предлагаемый способ получения гидроксида алюминия осуществляют с использованием изготавливаемого и применяемого на отечественных заводах оборудования: струйная мельница типа ЭС-06; 6СП-1 и др.

В струйной мельнице измельчение происходит без применения мелющих тел используется принцип самодробления материала при соударении частиц. Использование струйных мельниц является обязательным для обеспечения предлагаемых параметров процесса и получения необходимого технического результата.

В баромконденсаторе осуществляют охлаждение паропылевого потока. Охлаждение производят водой. При этом пар конденсируется и образуется суспензия гидроксида алюминия в воде, которая после сгущения используется в качестве затравки.

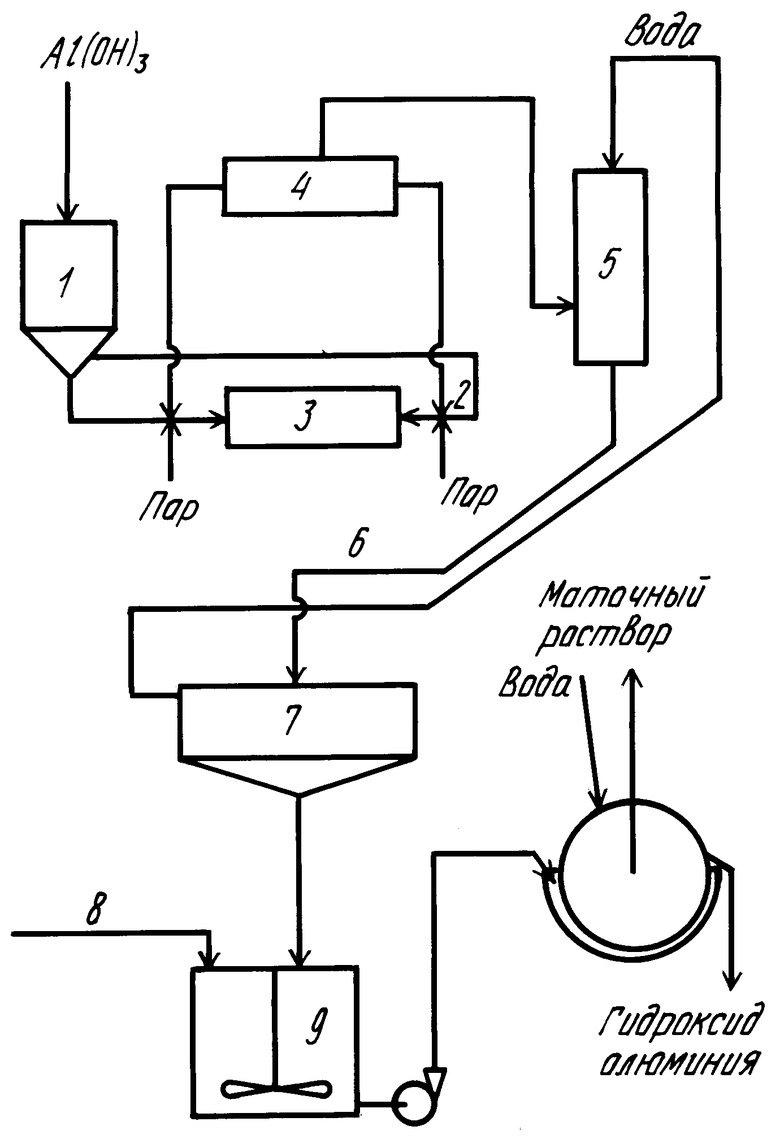

На чертеже приведена принципиальная аппаратурно-технологическая схема процесса.

Гидроксид алюминия из бункера 1 шнеком 2 подается в разгонные трубки струйной мельницы 3. В разгонных трубках гидроксид алюминия разгоняется паром высокого давления. Частицы встречных пучков сталкиваются, дробятся и выносятся паром в центробежный сепаратор 4. Крупные частицы возвращаются в мельницу на доразмол, а измельченные до нужной крупности выносятся в систему 5 пылеулавливания. Паропылевой поток охлаждается, конденсируется, водная суспензия 6 сгущается в сгустителе 7, смешивается с пересыщенным алюминатным раствором 8 и поступает в реактор 9, где выдерживается при перемешивании. После выдержки гидроксид алюминия отделяется от маточного раствора на фильтре 10, промывается и отправляется потребителю.

Сравнение данных многократных экспериментов дает основание утверждать, что измельчение гидроксида алюминия в струйной мельнице паром при 120-250оС и последующем использовании водной суспензии измельченного материала, содержащей 50-300 г/л твердого в качестве затравки, позволяет повысить эффективность процесса и качество готового продукта за счет получения химически чистой затравки, обладающей высокой затравочной активностью.

Промышленная применимость способа подтверждается нижеприведенными примерами практического осуществления.

П р и м е р 1 кг гидроксида алюминия со средним размером кристаллов 40 мкм измельчают паром в лабораторной струйной мельнице. Температура пара на входе в струйную мельницу составила 160оС, давление 7 ати. Температура в размольной камере 140оС. Средний размер кристаллов после измельчения 2,0 мкм.

Измельченный гидроксид алюминия, вынесенный в виде паропылевой смеси, улавливают в баромконденсаторе пленочного типа. Конденсацию пара производят подачей холодной воды в баромконденсатор. После конденсации паропылевого потока получили 10 л суспензии, содержащей 100 г/л измельченного гидроксида алюминия и 0,4 г/л оксида натрия в жидкой фазе.

0,04 л водной суспензии смешивают с 1 л алюминатного раствора, содержащего, г/л: Na2Oку 130,9; Al2O3 137,2; Na2CО3 20,3; NaCl 12,2; Na2SO4 5,4; органический углерод (Сорг.) 12,4. Полученную суспензию помещают в реактор и выдерживают при перемешивании при 55оС в течение 24 ч.

Степень разложения алюминатного раствора составила 50,2% количество продукционного гидроксида алюминия 109,4 г. Средний размер кристаллов в осадке 3,6 мкм, содержание примесей в гидроксиде алюминия, Na2O 0,42; Fe2O3 0,021; SiO2 0,018.

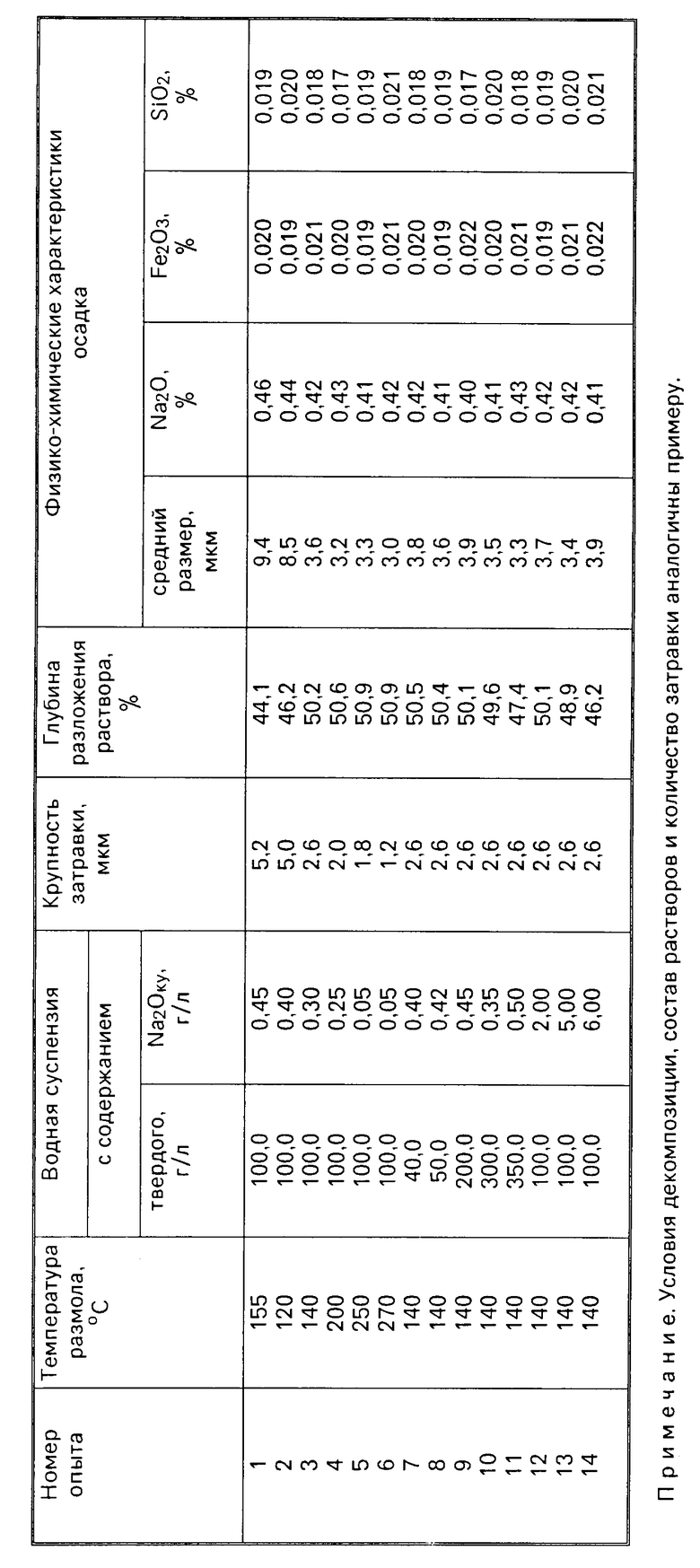

Результаты опытов в пределах предложенных режимов, их оптимальных и запредельных значений представлены в таблице.

Как следует из данных, приведенных в таблице, максимальный эффект в эффективности декомпозиции достигается при температуре в размольной камере 120-250оС, содержании измельченного гидроксида алюминия в водной суспензии 50-300 г/л и cодержании оксида натрия в жидкой фазе водной суспензии 0,05-5 г/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 1997 |

|

RU2175641C2 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНА | 1991 |

|

RU2015107C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНАТНОГО РАСТВОРА ПРИ ПРОИЗВОДСТВЕ ГЛИНОЗЕМА ИЗ НЕФЕЛИНА | 2000 |

|

RU2184703C2 |

| СПОСОБ УПРАВЛЕНИЯ РАЗЛОЖЕНИЕМ АЛЮМИНАТНОГО РАСТВОРА | 1991 |

|

RU2051099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ | 1997 |

|

RU2118391C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО КОНЦЕНТРАТА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2045477C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СПЕКА | 1990 |

|

RU2023666C1 |

| ДЕКОМПОЗЕР | 1992 |

|

RU2057070C1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ АЛЮМИНАТНОГО РАСТВОРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2060942C1 |

Использование: в производстве гидроксида алюминия. Сущность: гидроксид алюминия измельчают паром при 120 - 250°С, паропылевую смесь конденсируют и сгущают до получения водной суспензии с содержанием твердого 50 - 300 г/л и оксида натрия в жидкой фазе 0,05 - 5 г/л. Водную суспензию вводят в перенасыщенный алюминатный раствор, подвергают выдержке полученную суспензию при перемешивании, отделяют выделившийся гидроксид алюминия от маточного раствора и его промывают. 1 з.п.ф-лы, 1 ил., 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОВЫШЕНИЯ СОХРАННОСТИ МОЛОДНЯКА КРУПНОГО РОГАТОГО СКОТА | 2013 |

|

RU2534898C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1995-06-27—Публикация

1992-02-27—Подача