Изобретение относится к металлургии редких металлов, а именно к получению галлия из алюминатных растворов производства глинозема из глиноземсодержащего сырья.

Известен способ выделения галлия из оборотных растворов способа Байера прямым извлечением посредством электролиза или цементации, минуя промежуточное концентрирование (Абрамов В.Я., Стельмакова Г.Д., Николаев И.В. Физико-химические основы комплексной переработки алюминиевого сырья (щелочные способы).-М.: Металлургия, 1985, с. 189-194.).

Этот способ применим при высоких начальных концентрациях Ga, которые в растворах цикла Байера достигают 0,1-0,5 г/л. Общим недостатком известных методов прямого извлечения галлия является необходимость устранения влияния примесей. С повышением в растворах относительного содержания примесей (ванадий, хром, молибден, мышьяк, неокисленная сера, органические вещества и др. ) электрохимические методы выделения галлия ненадежны, а их использование, как правило, сопряжено со значительными затратами на установку дополнительного оборудования, низким извлечением галлия из растворов, высоким расходом алюминия, например, при цементации галлия на галламе алюминия.

Наиболее близким по технической сущности и достигаемому эффекту (прототипом) является способ получения галлия из растворов глиноземного производства, включающий двухстадийную карбонизацию, отделение гидроксида алюминия от содощелочного раствора после первой стадии, отделение осадка, обогащенного галлием и выделение из него галлия (Авторское свидетельство СССР N 737488, кл. C 22 B 58/00, 1976).

Для алюминатных растворов, получаемых в результате выщелачивания бокситовых и нефелиновых спеков, характерными являются низкие концентрации галлия - 0,01-0,06 г/л. Это обусловлено значительными потерями галлия при карбонизации алюминатных растворов. Поэтому способы прямого выделения галлия из алюминатных растворов спекательных заводов экономически неэффективны, что делает необходимым концентрирование галлатных растворов. В указанном способе осаждение галлия в концентрат проводят путем нейтрализации каустической щелочи до бикарбоната натрия, с осаждением алюмокарбоната с изоморфной примесью галлия( 0,05-0,2%). При последующем вскрытии алюмокарбоната щелочным раствором галлий переходит в щелочной раствор и может быть выделен электрохимическим восстановлением на галламе алюминия.

Недостатком способа является высокие потери галлия на первой стадии карбонизации, что определяет низкое извлечение галлия.

Целью изобретения является повышение извлечения галлия.

Поставленная цель достигается тем, что в способе получения галлия из растворов глиноземного производства, включающем двухстадийную карбонизацию алюминатного раствора, отделение гидроксида алюминия от содощелочного раствора после первой стадии с получением пульпы после второй стадии, отделение осадка, обогащенного галлием и выделение из него галлия, первую стадию карбонизации ведут до содержания бикарбонатной щелочи не более 2,0 г/л и в присутствии кальцийсодержащих соединений при соотношении CaO/Ga, равном (1-5)/1, а вторую стадию карбонизации до содержания бикарбонатной щелочи 20-50 г/л.

Второе отличие заключается в том, что в качестве кальцийсодержащего соединения используют карбоалюминаты или гидрогранаты кальция.

Третье отличие заключается в том, что в качестве кальцийсодержащего соединения используют карбонат кальция.

Четвертое отличие состоит в том, что в качестве кальцийсодержащего соединения используют хлорид кальция.

Пятое отличие состоит в том, что кальцийсодержащие соединения вводят в алюминатный раствор в виде водного раствора или суспензии.

Шестое отличие состоит в том, что кальцийсодержащие соединения вводят в алюминатный раствор при отношении Al2O3/Ga в жидкой фазе не более 2000.

Проведенные исследования позволили установить, что при проведении первой стадии карбонизации в присутствии кальцийсодержащих соединений ионы кальция сорбируются на кристаллах гидроксида алюминия и подавляют образование аморфного гидроксида алюминия, обладающего высокой адсорбционной активностью по отношению к гидроксиду галлия, и тем самым уменьшают его сокристаллизацию с гидроксидом алюминия.

Если содержание бикарбонатной щелочи после первой стадии карбонизации больше 2,0 г/л, действие соединений кальция практически не проявляется.

При концентрации бикарбоната натрия после второй стадии карбонизации меньше 20,0 г/л извлечение галлия в алюмокарбонатный осадок снижается. Повышение концентрации бикарбоната натрия на второй стадии карбонизации выше 50,0 г/л практически не влияет на извлечение галлия, однако затраты на карбонизацию значительно возрастают.

Если соотношение CaO/Ga в алюминатном растворе меньше 1, количество ионов кальция недостаточно для подавления образования аморфного гидроксида алюминия и степень соосаждения галлия с гидроксидом алюминия не уменьшается. При увеличении соотношения CaO/Ga выше 5 ухудшается качество гидроксида алюминия, образующегося на первой стадии карбонизации, за счет значительного содержания в нем оксида кальция.

Максимальный эффект достигается, если соотношение CaO/Ga составляет (1-5)/1.

Использование в качестве кальцийсодержащих соединений хлорида, карбоната и карбоалюмината кальция позволяет расширить номенклатуру реагентов.

Введение кальцийсодержащих соединений в виде водного раствора или суспензии позволяет повысить степень распределения ионов кальция в объеме раствора и тем самым повысить эффективность использования кальцийсодержащих добавок.

Исследования показали, что максимальная эффективность от использования кальцийсодержащих соединений обеспечивается в том случае, если отношение Al2O3/Ga не более 2000.

При введении соединений кальция в начальный период карбонизации максимальный эффект обеспечивается, если отношение CaO, Al2O3 в твердой фазе находится в пределах (1-5)/10000.

Отличительные особенности предлагаемого способа и оптимальные условия его осуществления позволяют уменьшить потери галлия на первой стадии карбонизации на 15-20% и тем самым повысить общее извлечение галлия.

Ниже приведены примеры осуществления способа.

Пример 1 (по прототипу).

5 м3 алюминатного раствора, полученного при выщелачивании нефелинового спека, содержащего, г/л: Na2Oкауст. 85,0; Al2O3 82,0; Ga 0,03 охлаждали до 75oC и карбонизировали до содержания Na2Oкауст. 2,0 г/л. Гидратную пульпу фильтровали и полученный содощелочной раствор в количестве 4,7 м3, содержащий, г/л: Na2Oкapб. - 80,0 г/л; Na2Oкауст. - 2,0 г/л; Al2O3 - 2,0 г/л; Ga - 0,02 г/л карбонизировали до содержания бикарбоната натрия 30 г/л. Полученную после второй стадии карбонизации пульпу фильтровали с получением осадка алюмокарбоната натрия. Осадок обработали 0,25 м3 щелочного раствора, содержащего, г/л: Na2Oобщ. 205,0; Na2Oку - 62,4; Al2O3 - 27,5. Концентрация галлия в щелочном растворе составила 0,4 г/л. Галлийсодержащий щелочной раствор подвергали цементации на галламе алюминия. Общее извлечение галлия в галламу алюминия составило 60 %.

Пример 2.

Алюминатный раствор, полученный после выщелачивания нефелинового спека, состава аналогичного примеру 1 подвергали карбонизации в присутствии кальцита до остаточного содержания Na2Oку - 2,0 г/л. Дозировка кальцита соответствовала отношению CaO/Ga = 3,0. Кальцит вводили в алюминатный раствор перед началом карбонизации в виде водной суспензии, содержащей 200 г/л твердой фазы при отношении Al2O3 к Ga, равном 1800. Карбонизацию вели в присутствии затравочного гидроксида алюминия. Гидратную пульпу после первой стадии карбонизации фильтровали и полученный содощелочной раствор в количестве 4,7 м3, содержащий, г/л: Na2Oкарб. 80,5; Na2Oку 2,0; Ga 0,025 г/л карбонизировали до содержания бикарбоната натрия 30 г/л. Полученную после второй стадии карбонизации пульпу фильтровали с получением осадка алюмокарбоната натрия. Осадок обрабатывали при условиях аналогичных примеру 1. Концентрация галлия в галлатном растворе составила 0,48 г/л. Галлийсодержащий щелочной раствор подвергали цементации на галламе алюминия при условиях аналогичных примеру 1. Общее извлечение галлия в галламу алюминия составило 75%.

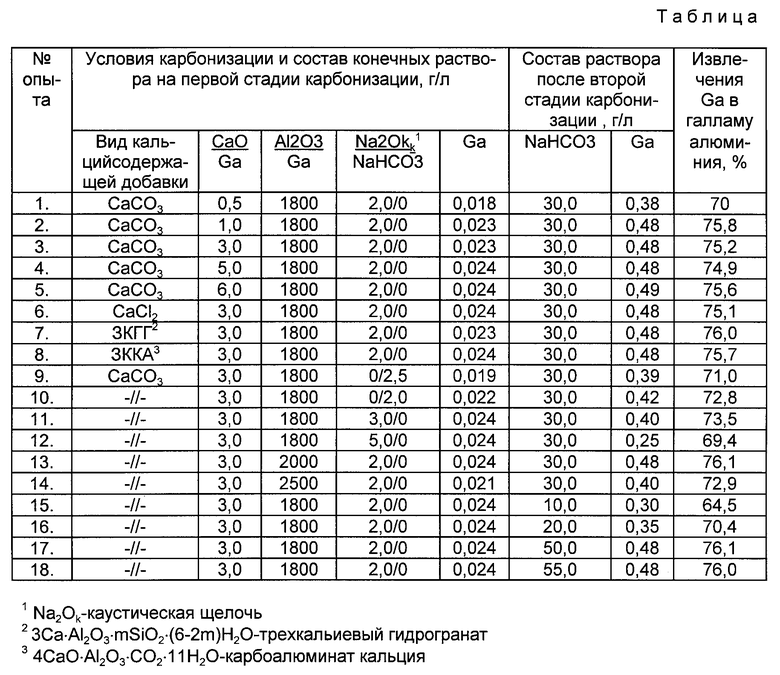

Результаты опытов при запредельных и предельных условиях приведены в таблице.

Во всех опытах состав растворов, поступающих на первую стадию карбонизации соответствовал составу растворов в примере 1. Кальцийсодержащие добавки вводились в виде водного раствора или пульпы.

Способ и оптимальные условия его осуществления позволяют уменьшить потери галлия на первой стадии карбонизации на 15-20% и тем самым повысить его общее извлечение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ПОТАШНОГО МАТОЧНОГО РАСТВОРА | 1997 |

|

RU2116369C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ТВЕРДЫХ ГАЛЛИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2237740C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНАТНОГО РАСТВОРА ПРИ ПРОИЗВОДСТВЕ ГЛИНОЗЕМА ИЗ НЕФЕЛИНА | 2000 |

|

RU2184703C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СПЕКА | 1990 |

|

RU2023666C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНА | 1991 |

|

RU2015107C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ АГИТАЦИОННОГО ВЫЩЕЛАЧИВАНИЯ НЕФЕЛИНОВОГО СПЕКА В ЛАБОРАТОРНЫХ УСЛОВИЯХ | 1991 |

|

RU2023667C1 |

| СПОСОБ УПРАВЛЕНИЯ АГИТАЦИОННЫМ ВЫЩЕЛАЧИВАНИЕМ ГЛИНОЗЕМОСОДЕРЖАЩЕГО СПЕКА ОБОРОТНЫМ РАСТВОРОМ | 1993 |

|

RU2090504C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОЩЕЛОЧНОГО ГЛИНОЗЕМА | 1992 |

|

RU2047561C1 |

| СПОСОБ ВЫПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2194559C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1999 |

|

RU2171853C2 |

Изобретение относится к металлургии редких металлов, а именно, к получению галлия из алюминатных растворов глиноземного сырья. Способ получения галлия включает две стадии карбонизации алюминатного раствора. На первой стадии карбонизируют до содержания каустической щелочи не более 1-2 г/л и отделяют осадок гидроксида алюминия от содощелочного раствора. На второй стадии карбонизируют до содержания бикарбонатной щелочи 20-50 г/л, отделяют осадок, обогащенный галлием, и выделяют из осадка галлий. При этом первую стадию ведут в присутствии кальцийсодержащих соединений при соотношении CaO/Ga, равно (1-5)/1. Техническим результатом способа является повышение извлечения галлия. 5 з.п.ф-лы.

\ \\1 1. Способ получения галлия из растворов глиноземного производства, включающий двухстадийную карбонизацию алюминатного раствора, отделение гидроксида алюминия от содощелочного раствора после первой стадии с получением пульпы после второй стадии, отделение осадка, обогащенного галлием, и выделение из него галлия, отличающийся тем, что первую стадию карбонизации ведут до содержания каустической щелочи не более 2,0 г/л и в присутствии кальцийсодержащих соединений при соотношении CaO/Ga, равном (1 - 5)/1, а вторую стадию карбонизации до содержания бикарбонатной щелочи 20 - 50 г/л. \\\2 2. Способ по п.1, отличающийся тем, что в качестве кальцийсодержащих соединений используют карбоалюминаты или гидрогранаты кальция. \\\2 3. Способ по п.1, отличающийся тем, что в качестве кальцийсодержащего соединения используют кальцит. \\\2 4. Способ по п.1, отличающийся тем, что в качестве кальцийсодержащего соединения используют хлорид кальция. \\\2 5. Способ по любому из пп.1 - 4, отличающийся тем, что кальцийсодержащие соединения вводят в алюминатный раствор в виде водного раствора или суспензии. \\\2 6. Способ по п.1, отличающийся тем, что кальцийсодержащие соединения вводят в алюминатный раствор при отношении Al<Mv>2<D>O<Mv>3<D>/Ga не более 2000.

Авторы

Даты

1998-08-27—Публикация

1997-02-04—Подача