Изобретение относится к переработке и обезвреживанию промышленных отходов с получением смол, которые находят применение в качестве связующих при изготовлении древесно-стружечных плит, для пропитки тканей и т.д.

Известен способ утилизации отходов ацетофенольного производства конденсацией отходов фенола, формальдегида в присутствии щелочного катализатора.

В процессе синтеза в реакционную смесь вводят аммиак. Полученные смолы характеризуются хорошей клеящей способностью, повышенными физико-механическими свойствами.

Наиболее близким по технической сущности является способ утилизации отходов ацетофенольного производства конденсацией отхода, содержащего фенол, кумилфенол, α-метилстирол, диметилфенилкарбинол, ацетофенол, димеры α-метилстирола и смолистые вещества, с формальдегидом в присутствии гидроксида натрия или калия с последующей нейтрализацией реакционной смеси и сушкой полученного продукта.

Недостатком известного способа является довольно высокая токсичность конечного продукта утилизации жидкой резольной смолы.

Цель изобретения снижение токсичности конечного продукта утилизации отходов ацетофенольного производства.

Поставленная задача решается тем, что в способе утилизации отходов ацетофенольного производства, осуществляемом конденсацией отхода, содержащего фенол, кумилфенол, α-метилстирол, диметилфенилкарбинол, ацетофенол, димеры α-метилстирола и смолистые вещества, с формальдегидом в присутствии гидроксида натрия или калия с последующей нейтрализацией реакционной смеси и сушкой полученного продукта, после нейтрализации реакционную смесь дополнительно обрабатывают карбамидом, вводимом в количестве 5-15% от массы отходов ацетофенольного производства. Отход ацетофенольного производства представляет собой тяжелую фенольную фракцию ацетофенольного производства, содержащую фенол, кумилфенол, α-метилстирол, диметилфенилкарбонол, ацетофенол, димеры α-метилстирола и смолистые вещества, с очень широким диапазоном каждого из входящих в их состав ингредиентов.

В примерах 1-6 использован отход следующего состава, мас. Фенол 10-45 Кумилфенол 10-53 α-Метилстирол 1-5 Ацетофенол 10-15 Димеры α-диметилстирола 8-20 Смолистые вещества 4-9

П р и м е р 1. В реактор объемом 5 л при комнатной температуре загружают 2,0 кг отходов ацетофенольного производства, после чего вводят туда 1,5 л 30%-ного водного раствора формальдегида и 20 г едкого натра или едкого кали. Смесь перемешивают мешалкой в течение некоторого времени (в результате чего происходит ее саморазогревание), пока температура в системе не достигнет 95оС. Затем температуру смеси стабилизируют на достигнутом уровне и перемешивают смесь еще 30 мин. Затем осуществляют процесс нейтрализации, добавляя в смесь борную кислоту до нейтральной среды и вводят в получившуюся массу 100 г карбамида (5% от общей массы утилизуемых отходов). Далее получившийся продукт подвергают вакуумной сушке при 50-60оС и остаточном давлении 10-15 мм рт.ст. до получения смолообразного продукта с временем истечения по ГОСТ 8240-74 и ГОСТ 9070-75, равным 180-200 с. Полученный конечный продукт утилизации отходов ацетофенольного производства далее выгружается из реактора и используется по назначению.

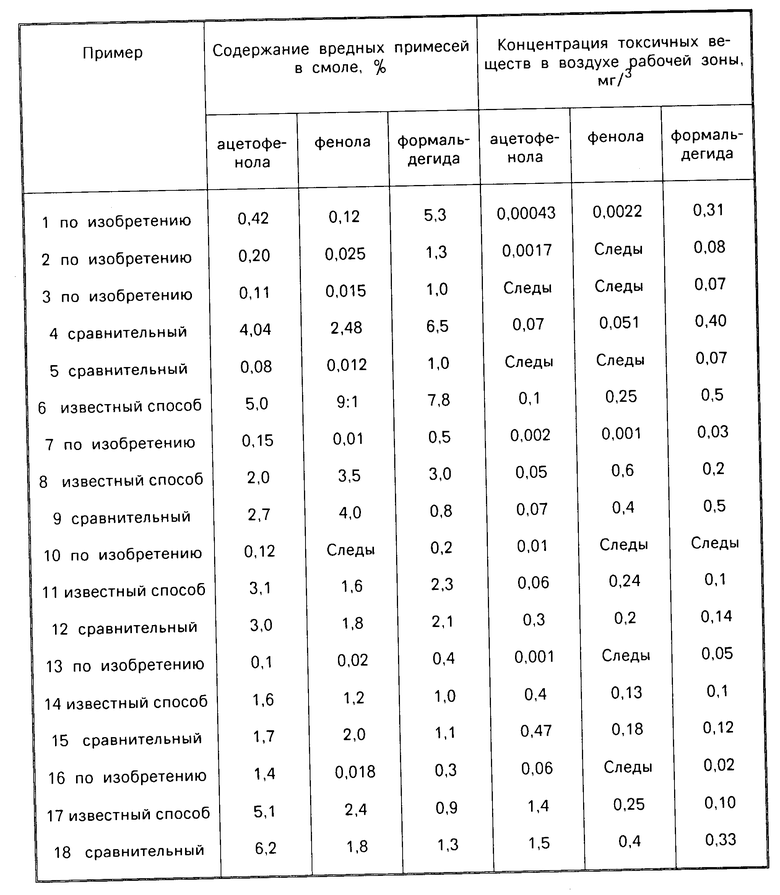

Данные о токсичности полученного конечного продукта утилизации отходов ацетофенольного производства представлены в таблице.

П р и м е р 2. Выполняют по технологической схеме примера 1, но для утилизации отходов ацетофенольного производства берут 200 г карбамида (10% от массы отходов).

П р и м е р 3. Осуществляют, как пример 1, но для утилизации отходов берут 300 г карбамида (15% от массы отходов).

П р и м е р 4 (сравнительный). Проводят по схеме примера 1, но для утилизации отходов берут 50 г карбамида (2,5% от массы отходов).

П р и м е р 5 (сравнительный). Выполняют, как пример 1, но для утилизации отходов ацетофенольного производства берут 400 г карбамида (20% от массы отходов).

П р и м е р 6 (известный способ). Осуществляют, используя ту же технологическую схему, что и в примере 1, но карбамид после стадии нейтрализации в получившуюся смесь не вводят.

Данные токсичности конечного продукта утилизации отходов ацетофенольного производства представлены в таблице.

П р и м е р 7. Выполняют, как пример 2, но для утилизации берут отходы ацетофенольного производства следующего состава, мас. фенол 10; кумилфенол 45; диметилфенилкарбонол 10; ацетофенол 10; α-метилстирол 3,0; смолистые вещества 22.

П р и м е р 8 (известный способ). Осуществляют, используя технологическую схему примера 6, а для утилизации берут отходы ацеотофенольного производства состава, приведенного в примере 7.

П р и м е р 9 (сравнительный). Отходы ацетофенольного производства, состав которых указан в примере 7, подвергают утилизации, для чего смесь, мас. ч. фенола 60-85 и кубовых остатков 5 выдерживают при 50оС в течение 15-40 мин охлаждают до 20-35оС; добавляют 200 мас.ч. воды, 10,5 мас.ч. NaOH, 75-92 мас.ч. формальдегида. Полученную смесь нагревают до 70оС и выдерживают в течение 80 мин, нагревают до кипения и выдерживают 15-30 мин, затем охлаждают до 70оС, добавляют 10 мас.ч. NaOH, нагревают до 80оС и выдерживают 30 мин.

П р и м е р 10. Выполняют, как пример 2, но для утилизации берут отходы ацетофенольного производства следующего состава, мас. фенол 1,0; кумилфенол 40, ацетофенол 8,0; α-метилстирол 15; циклический димер 3,5; смолистые вещества 33.

П р и м е р 11. Выполняют, как пример 6, но используют отходы состава, приведенного в примере 10.

П р и м е р 12 (сравнительный). Отходы ацетофенольного производства, приведенные в примере 10, подвергают утилизации в присутствии NaOH-2 мас.ч. при мольном соотношении фенол: формальдегид 1:2,0 при 75оС в течение 60 мин, затем в смесь вводят NH3 в количестве 10% от массы фенола и продолжают конденсацию при 70оС в течение 20 мин.

П р и м е р 13. Выполняют, как пример 2, но для утилизации используют отходы ацетофенольного производства следующего состава, мас. фенол 4; кумилфенол 32; ацетофенол 3,0; α-метилстирол 8,0; диметилфенилкарбонол 1,0; димеры 18,0; смолистые вещества 34,0.

П р и м е р 14. Выполняют, как пример 6, но для утилизации используют отходы, приведенные в примере 13.

П р и м е р 15 (сравнительный). Отходы ацетофенольного производства, приведенные в примере 13, подвергают утилизации, для чего 100 мас.ч. отходов фенольного производства обрабатывают 4 мас.ч. H2SO4при 110оС и конденсируют с 40 мас.ч. фенола и 25 мас.ч. формальдегида при температуре кипения.

П р и м е р 16. Выполняют, как пример 2, но для утилизации берут отходы, мас. фенол 3; кумилфенол 40, диметилфенилкарбонол 0,4; ацетофенол 15; α-метилстирол 0,1; димеры 8; смолистые вещества 47.

П р и м е р 17. Выполняют, как пример 6, но используют отходы, указанные в примере 16.

П р и м е р 18 (сравнительный). Отходы ацетофенольного производства, указанные в примере 16, подвергают утилизации, для чего смесь фенола и отходов ацетофенольного производства в массовом соотношении 85:15 конденсируют с формальдегидом в присутствии в качестве катализатора синтетических жирных кислот С20-С30 в сочетании с соляной кислотой при рН 1,0, температуре кипения в течение 60 мин.

Данные о токсичности продуктов утилизации, полученных в примерах 7-18, представлены в дополнении к таблице.

Как видно из приведенных данных, способ позволяет успешно утилизировать отходы ацетофенольного производства с очень широким диапазоном каждого из входящих в их состав ингредиентов и получать продукты с низкой токсичностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА БЕТОННЫХ СМЕСЕЙ | 1997 |

|

RU2121465C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛАМИННЫХ СМОЛ (ВАРИАНТЫ) | 1998 |

|

RU2146685C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 1996 |

|

RU2132308C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 2008 |

|

RU2373165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛО-АМИННЫХ СМОЛ | 1993 |

|

RU2072365C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПОРИЗОВАННЫХ БЕТОНОВ | 1998 |

|

RU2143413C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ | 1992 |

|

RU2068405C1 |

| Способ получения арилалкилфенолов | 1984 |

|

SU1731767A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C | 1992 |

|

RU2032652C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2100305C1 |

Использование: в качестве связующего для древесно-стружечных плит, для пропитки тканей. Сущность: отходы ацетофенольного производства утилизируют конденсацией отхода, содержащего фенол , кумилфенол, α -метилстирол, диметилфенилкарбинол, ацетофенол, димеры a -метилстирола и смолистые вещества, с формальдегидом в присутствии гидроксида натрия или калия. Температура достигает 95°С в результате саморазогрева, смесь перемешивают 30 мин, затем добавляют борную кислоту для нейтрализации и вводят 5 - 15% от массы отхода карбамида. Полученную реакционную смесь сушат при 50 - 60°С и остаточном давлении 10 - 15 мм рт.ст. Смола содержит 0,11 - 1,4% ацетофенола, 00,05 - 0,12% фенола и 0,2 - 5,3% формальдегида. 1 табл.

СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ АЦЕТОФЕНОЛЬНОГО ПРОИЗВОДСТВА конденсацией отхода, содержащего фенол, кумилфенол, α -метилстирол, диметилфенилкарбинол, ацетофенол, димеры a метилстирола и смолистые вещества, с формальдегидом в присутствии гидроксида натрия или калия с последующей нейтрализацией реакционной смеси и сушкой полученного продукта, отличающийся тем, что после нейтрализации реакционную смесь дополнительно обрабатывают карбамидом, вводимым в количестве 5 15% от массы отходов ацетофенольного производства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| в год", Шифр 11-113, 8, 1976. | |||

Авторы

Даты

1995-06-27—Публикация

1991-08-29—Подача