Изобретение относится к способу получения модифицированных феноламинных смол, которые могут найти применение в качестве добавки для производства резинотехнических изделий.

Известен способ получения модифицированных феноламинных смол конденсацией кубового остатка производства фенола и ацетона по кумольному методу с формальдегидом в присутствии гидроксида натрия или калия с последующей нейтрализацией реакционной смеси, после нейтрализации реакционную смесь обрабатывают карбамидом, вводимым в количестве 5-15% от массы отходов ацетофенольного производства, далее получившийся продукт подвергают вакуумной сушке при 50-60oC и остаточном давлении 10-15 мм рт.ст. до получения смолообразного продукта с временем истечения, равным 180-200oC (RU 2038357 C1, МПК 6 C 08 G 8/10,1991).

Недостатками способа является сложность технологического процесса, наличие сточных вод при его осуществлении и повышенное содержание в смоле ацетофенона 0,1-1,4%.

Известен также способ получения модифицированных феноламинных смол, включающий взаимодействие при повышенной температуре кубового остатка производства фенола и ацетона по кумольному методу с гексаметилентетрамином и модификатором, в качестве которого используют талловый пек при массовом соотношении компонентов: кубовой остаток производства фенола и ацетона : гексаметилентетрамин : талловый пек как (80-40):(6-12):(14-48) соответственно; взаимодействие кубового остатка фенола и ацетона, гексаметилентетрамина и таллового пека ведут в течение 4-10 ч под вакуумом 50-100 мм рт.ст. при 175-200oC до получения смолы с температурой размягчения 80-120oC - RU 2021293 C1, МПК 6 C 08 G 8/12, 1991.

Недостатком данного способа является сложность технологического процесса.

Наиболее близким по технической сущности является способ получения феноламинных смол взаимодействием фенольного компонента с гексаметилентетрамином (ГМТА) в присутствии модификатора - хлорида аммония при нагревании - SU 1081178 А, МПК 6 C 08 G 8/24, 1984. В качестве фенольного компонента используют фракцию сланцевых смол, содержащих фенолы, ароматические кетоны и ароматические углеводороды. Процесс осуществляют при 83-85oC в течение 1,5-2,5 ч, затем вводят едкий натр и выдерживают 0,5 ч, продукт промывают и высушивают.

Недостатком известного способа является сложность технологического процесса, заключающаяся в использовании дополнительного (нового) реагента (щелочи), отмывка продукта водой, образование сточных вод, которые необходимо утилизировать, необходимость сушки продукта.

Технической задачей изобретения является упрощение способа получения феноламинных смол.

Данная задача по варианту 1 решается тем, что в способе получения феноламинных смол, осуществляемом взаимодействием фенольного компонента с гексаметилентетрамином в присутствии модификатора - хлорида аммония при нагревании, в качестве фенольного компонента используют кубовый остаток производства фенола и ацетона по кумольному методу, причем на 100 мас.ч. фенольного компонента используют 4-8 мас.ч. гексаметилентетрамина и 0,4-1 мас.ч. хлорида аммония, и процесс проводят при 110-150oC до получения феноламинной смолы с температурой каплепадения 80-100oC.

Согласно второму варианту изобретения в качестве модификатора используют 0,4-2,0 мас. ч. серы на 100 мас.ч. кубового остатка производства фенола и ацетона кумольным методом, процесс проводят при 110-140oC до получения смолы с температурой каплепадения 80-100oC, а ГМТА используют в количестве 3-8 мас.ч. на 100 мас.ч. кубового остатка.

Согласно третьему варианту изобретения в качестве модификатора используют 0,2-0,4 мас.ч. хлорида аммония и 0,8-1,5 мас.ч. серы на 100 мас.ч. кубового остатка производства фенола и ацетона кумольным методом, ГМТА используют в количестве 4-7 мас. ч. на 100 мас.ч. кубового остатка, а процесс проводят при 110-140oC до получения феноламинной смолы с температурой каплепадения 80-100oC.

Характеристика веществ, используемых для получения феноламинных смол: кубовый остаток производства фенола и ацетона по кумольному методу, ТУ 38. 10286-87 "Смола фенольная, отход производства" (КОПФА), следующего состава, мас.%:

Фенол - До 8

4-Кумилфенол - 25-42

Ацетофенон - 10-15

α-Метилстирол и его димеры - 7-27

Диметилфенилкарбинол - 1 -3

Смолистые вещества - Остальное

Данное изобретение иллюстрируется следующими примерами.

Пример 1. Для получения феноламинной смолы используют кубовый остаток производства фенола и ацетона по кумольному методу (КОПФА) состава, мас.%:

Фенол - 3,6

4-Кумилфенол - 34,5

Ацетофенон - 10,5

α-Метилстирол и его диметры - 25

Диметилфенилкарбинол - 1,4

Смолистые вещества - Остальное

гексаметилентетрамин (ГМТА) и хлорид аммония (NH4Cl) в соотношении, мас. ч., 100 : 8 : 0,4 соответственно.

Указанные реагенты нагревают при 110-150oC до получения смолы с температурой каплепадения 89-91oC.

Температуру каплепадения определяют по ГОСТ 16388-70 прибором по ГОСТ 15981- 70. Получают смолу с выходом 96,0%.

Пример 2. Выполняют как пример 1, но используют КОПФА состава, мас.%:

Фенол - 8

4-Кумилфенол - 31,5

Ацетофенон - 15

α-Метилстирол и его димеры - 15

Диметилфенилкарбинол - 2,8

Смолистые вещества - Остальное

при соотношении, мас.ч: КОПФА:ГМТА: NH4Cl=100:6:0,8 соответственно.

Пример 3. Выполняют как пример 1, но используют КОПФА состава, мас.%:

Фенол - 5

4-кумилфенол - 42

Ацетофенон - 12

α-Мeтилcтиpoл и его димеры - 10

Диметилфенилкарбинол - 0,5

Смолистые вещества - Остальное

при соотношении, мас.ч: KOПФА:ГMTA:NH4Cl=100:4:l соответственно.

Пример 4. Для получения феноламинной смолы используют кубовый остаток производства фенола и ацетона по кумольному методу состава, приведенного в примере 1, гексаметилентетрамин и серу в соотношении, мас.ч.: 100:8:0,4 соответственно. Указанные реагенты нагревают при 110-140oC до получения смолы с температурой каплепадения 98-100oC. Получают смолу с выходом 98,0%. Феноламинная смола представляет собой продукт, аналогичный полученному по примеру 1.

Пример 5. Аналогичен примеру 4, но используют КОПФА состава, приведенного в примере 2, при соотношении, мас.ч: КОПФА:ГМТА:S=100:7:0,8 соответственно.

Примеры 6, 7. Аналогичны примеру 4, но используют КОПФА состава, приведенного в примере 3, при соотношении, мас.ч: КОПФА:ГМТА:S=100:6:1 для примера 6 и 100:3:2 для примера 7 соответственно.

Пример 8. Для получения феноламинной смолы используют кубовый остаток производства фенола и ацетона по кумольному методу состава, приведенного в примере 1, гексаметилентетрамин, хлорид аммония и серу в соотношении, мас.ч: 100: 7:0,2:0,8 соответственно. Указанные реагенты нагревают при 110-140oC до получения смолы с температурой каплепадения 80-85oC. Получают смолу с выходом 96,5%. Феноламинная смола представляет собой продукт, аналогичный полученному по примеру 1.

Пример 9. Аналогичен примеру 8, но используют КОПФА состава, приведенного в примере 2, при соотношении, мас.ч: KOПФA:ГMTA:NH4Cl:S = 100:4:0,4:1,5 соответственно.

Пример 10. Аналогичен примеру 8, но используют КОПФА состава, приведенного в примере 3, при соотношении, мас.ч.: КОПФА:ГМТА:NН4Cl:S=100:5,5:0,4:1 соответственно. Выход 97,0%.

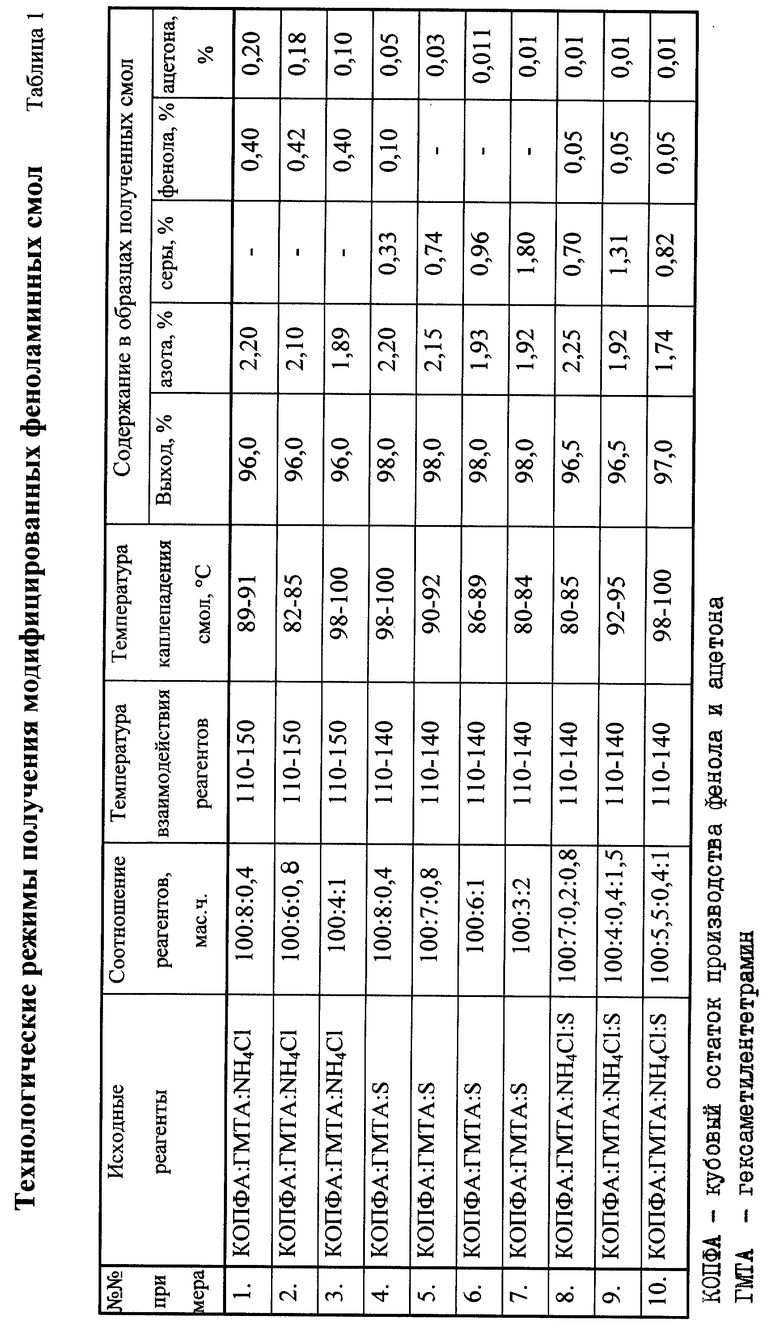

Полученные смолы по примерам 1-10 исследовали хроматографическим методом на содержание примеси в смоле.

Во всех случаях содержание α-метилстирола составляет менее 0,02%, диметилфенилкарбинола менее 0,05%. Содержание фенола и ацетофенона представлено в таблице 1.

Полученные феноламинные смолы были использованы в составах резиновой смеси.

Состав 1, маслобензостойкая резина для изготовления технической пластины по ГОСТ 7338-90, мас.ч:

Бутадиеннитрильный каучук, СКН-18 - 50,0

Бутадиеннитрильный каучук, СКН-26 - 50,0

Сера - 2,8

2-Меркаптобензтиазол - 1,0

Белила цинковые - 1,0

Ацетонанил - 1,0

Углерод технический П 803 - 1,0

Стеариновая кислота - 3,4

Модифицированная феноламинная смола по примеру 1 - 9,0

Дибутилфталат - 22,0

Нитрозодифениламин - 0,5

Состав 2, резиновая смесь для промазки тканей в авто-тракторных рукавах, ТУ 38 1051909-79 (промазка), мас.ч:

Бутадиенметилстирольный каучук, СКМС 30 АРКМ-15 - 100,0

Регенерат РШ - 30,0

Сера - 3,0

Белила цинковые - 2,0

Сульфенамид Ц - 2,3

Углерод технический Т 900 - 100,0

Масло И-8А - 15,0

Стеариновая кислота - 1,0

Модифицированная феноламинная смола по примеру 4 - 8,0

Битум - 20,0

Канифоль - 3,0

Ацетонанил - 1,0

Состав 3, резиновая смесь для изготовления внутреннего слоя напорно-всасывающих рукавов, ГОСТ 5398-76, мас.ч.:

Бутадиенстирольный каучук, СКН-26 - 60,0

Бутадиенметилстирольный каучук СКМС-ЗО АРКМ 15 - 40,0

Регенерат РШ - 5,0

Сера - 2,0

ди-(2-Бензтиазолил)-дисульфид - 1,5

N-Фенил-N-изопропил-п-фенилендиамин - 1,0

Углерод технический П 514 - 47,0

Углерод технический П 803 - 50,0

Стеариновая кислота - 2,0

Модифицированная феноламинная смола по примеру 8 - 5,0

Нитрозодифениламин - 0,5

Окись магния - 2,0

Дифенилгуанидин - 0,5

Битум - 20,0

Дибутилфталат - 29,5

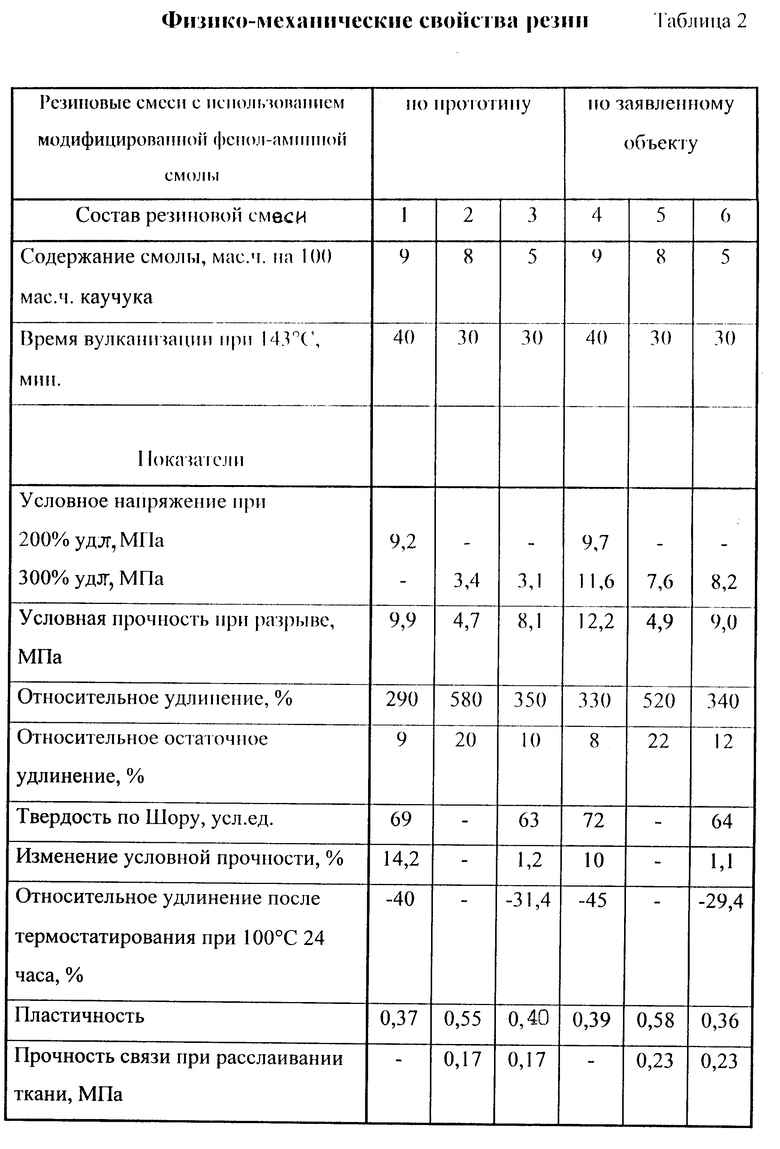

Физико-механические свойства резин определялись по ГОСТам:

- условное напряжение при 300%-ном удлинении, условная прочность при разрыве, относительное удлинение по ГОСТ 270-75;

- изменение условной прочности 100o х 24 ч. по ГОСТ 9024-74;

- изменение относительного удлинения 100o х 24 ч. по ГОСТ 9030-74;

- пластичность по ГОСТ 415-76;

- прочность связи при расслаивании по ГОСТ 6768-75.

Результаты испытаний, полученные в производственных условиях, представлены в таблице 2.

В составах резиновой смеси использовали феноламинную смолу по прототипу и заявляемому объекту в равных количествах.

Резиновые смеси составов 2 и 3 были использованы для изготовления рукавов резиновых напорно-всасывающих с текстильным каркасом неармированных класса Б. Полученные изделия испытаны на расслаивание, т.е. на прочность связи внутреннего резинового слоя и тканевой прокладки, по ГОСТ 6768-75. Как показали испытания, таблица 2, рукава с использованием в резиновых смесях модифицированной смолы по заявляемому объекту обладают в 1,3-1,4 раза большей прочностью по сравнению с прототипом.

Таким образом, способ по изобретению позволяет упростить технологический процесс получения модифицированных феноламинных смол за счет значительного снижения температурного режима. Резинотехнические изделия с использованием феноламинных смол, полученных по изобретению, обладают свойствами на уровне прототипа или превосходят их.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛАМИННЫХ СМОЛ | 1991 |

|

RU2021293C1 |

| ШПАТЛЕВКА (ЕЕ ВАРИАНТЫ) | 1999 |

|

RU2179566C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1999 |

|

RU2162478C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИН НА ОСНОВЕ БУТИЛКАУЧУКА | 1997 |

|

RU2136708C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ МЕТАЛЛОВ ДИЭФИРОВ ДИТИОФОСФОРНЫХ КИСЛОТ | 1998 |

|

RU2137776C1 |

| БИТУМПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2132857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2000 |

|

RU2186051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛО-АМИННЫХ СМОЛ | 1993 |

|

RU2072365C1 |

| ВОДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2130064C1 |

| СТАБИЛИЗАТОР ДЛЯ РЕЗИН НА ОСНОВЕ НЕНАСЫЩЕННЫХ КАУЧУКОВ (ВАРИАНТЫ) | 2001 |

|

RU2193579C2 |

Изобретение относится к способу получения модифицированных феноламинных смол, которые могут найти применение в качестве добавок для производства резинотехнических изделий. Способ получения феноламинных смол взаимодействием фенольного компонента с гексаметилентетрамином в присутствии модификатора - хлорида аммония при нагревании отличается тем, что в качестве фенольного компонента используют кубовый остаток производства фенола и ацетона кумольным методом, причем на 100 мас.ч. кубового остатка производства фенола и ацетона кумольным методом используют 0,4-2,0 мас.ч. хлорида аммония и 4-8 мас.ч. гексаметилентетрамина, и процесс проводят при 110-150°С до получения феноламинной смолы с температурой каплепадения 80-100°С. Технический результат - упрощение способа получения модифицированных феноламинных смол. 3 с.п. ф-лы, 2 табл.

| Способ получения феноламинной смолы | 1982 |

|

SU1081178A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛАМИННЫХ СМОЛ | 1991 |

|

RU2021293C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ АЦЕТОФЕНОЛЬНОГО ПРОИЗВОДСТВА | 1991 |

|

RU2038357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛО-АМИННЫХ СМОЛ | 1993 |

|

RU2072365C1 |

| Способ получения резольной фенолформальдегидной смолы | 1980 |

|

SU952869A1 |

| Способ получения модифицированной фенолоформальдегидной смолы | 1984 |

|

SU1208042A1 |

Авторы

Даты

2000-03-20—Публикация

1998-07-14—Подача