Изобретение касается теплообмена, а именно изготовления конструктивных элементов общего назначения для теплообменных устройств.

Известен способ изготовления теплообменника, который содержит следующие операции: на листовую гладкую пластину путем гибки в специальном приспособлении наносят гофры, затем вершины гофр с одной стороны округляют максимально возможным радиусом, а в вершинах гофр с другой стороны пробивают отверстия и проводят отбортовку с одновременным распрямлением участков пластины между выступами, образованными гофрированием и отбортовкой, в результате получают выступы конической формы на плоской пластине, готовые пластины собирают в пакет так, что выступы одной пластины входят в отверстия другой, образуя трубные полости, после сборки на пакет наносят припой путем погружения стального теплообменника в ванну с пастой, содержащей мелкого помола порошок с углекислой медью, разведенный водой, пакет, покрытый пастой, помещают в конвейерную проходную печь, при 1100-1150оС углекислая медь разлагается до окислов меди, а они восстанавливаются до чистой меди, которая, будучи расплавленной, заполняет зазоры между выступами, пакет получается монолитным, а теплообменник покрывается слоем меди толщиной 10-15 мкм, служащим подложкой для нанесения декоративного антикоррозионного покрытия химического никелирования. Известным способом изготавливают теплообменники из тонколистовой стали (толщина листа 0,3 мм), используемые в качестве автотранспортных радиаторов, водомаслоохладителей, теплообменников холодильных машин, у пластин которых высота выступов, имеющих овальную форму с меньшим диаметром 4 мм, составляет 7-8 мм.

Однако не представляется возможным изготовить пластины с круглыми выступами диаметром 21,9 мм, высотой 17 мм из тонколистовой стали, которые используют для радиаторов водяного отопления. Выступы требуемой высоты изготавливают из стальных пластин толщиной 2 мм, выполняя их многопереходной вытяжной с утонением стенок. Известно, что сталь в этом случае подвергается поверхностному упрочнению, поэтому между переходами проводят отжиг и нанесение смазки или же для изготовления пластин с выступами используют биметалл материал, состоящий из слоев разнородных металлов. В нашем случае на стальную пластину с двух сторон наносят слои латуни, улучшающей штампуемость и являющейся твердой смазкой. Нанесение латуни на сталь осуществляется в массовом производстве, на металлургических предприятиях, состояние поставки по ТУ 3-889-76. Использование биметалла позволяет проводить листовую многопереходную штамповку без промежуточных операций отжига и нанесения смазки из более тонкой, чем стальная, пластины. Этот же поверхностный слой латуни служит припоем для пайки пластин в пакете.

Недостатком известного способа является разброс толщины нанесенного слоя латуни, что приводит к высокому проценту брака при штамповке пластин и сборке теплообменника.

Целью изобретения является повышение качества теплообменника за счет оптимизации толщины наносимого на сталь слоя латуни.

Поставленная цель достигается тем, что в способе изготовления пластинчато-трубного теплообменника путем формирования в пластине, на поверхность которой наносят слой смазки, преимущественно латуни, выступов в виде усеченного конуса многопереходной штамповкой и пробивки отверстий в вершинах выступов с последующей отбортовкой, сборки пластин и пайки, слой смазки наносят толщиной 2-6% толщины пластины, а непосредственно после штамповки проводят последовательно сборку пакета и пайку.

В приведенном примере реализации предложенного способа толщина слоя латуни с каждой стороны стальной пластины марки 08КП составляет 7-20 мкм.

При толщине слоя латуни меньше 7 мкм возможны задиры на инструменте при штамповке и неисправимый брак пластин в виде смятий, складок и т.п. Толщина выше 20 мкм (суммарно при пайке толщина слоя на сопрягаемых выступах более 40 мкм) может служить причиной перекосов пластин при пайке из-за относительной свободы в расплаве припоя, т.е. образуется зазор, в котором возможны смещения пластин от вертикали, которые фиксировались при сборке заклиниванием конических выступов. Смещение пластин до их контакта и спайки ухудшают товарный вид и теплосъем из-за препятствий для прохождения конвективных потоков. Помимо повышения качества теплообменников оптимизация толщины слоя твердой смазки позволяет исключить из технологии операцию нанесения припоя, благодаря чему снизить затраты, повышается технологичность процесса и автоматизация производства теплообменников без разрыва автоматического потока. Герметизация образующихся трубных полостей сравнительно с прототипом, более надежна, так как припой, наносимый до сборки в пакет, находится непосредственно в местах соединения, а не затекает в щели извне. Предложенный порядок операций обеспечивает гарантированное качество соединения.

Сопоставительный анализ изобретения с известными из патентной и научно-технической литературы аналогами показал, что изобретение является новым и обладает изобретательским уровнем.

Изобретение является промышленно применимым в условиях действующего производства по разработанной технологии изготовления теплообменников, которые используются для охлаждения масла в дизелях и компрессорах, в турбинах и гидропередачах мощных станков, могут работать в холодильных фреоновых машинах, в отопительных системах бытовых и промышленных помещений.

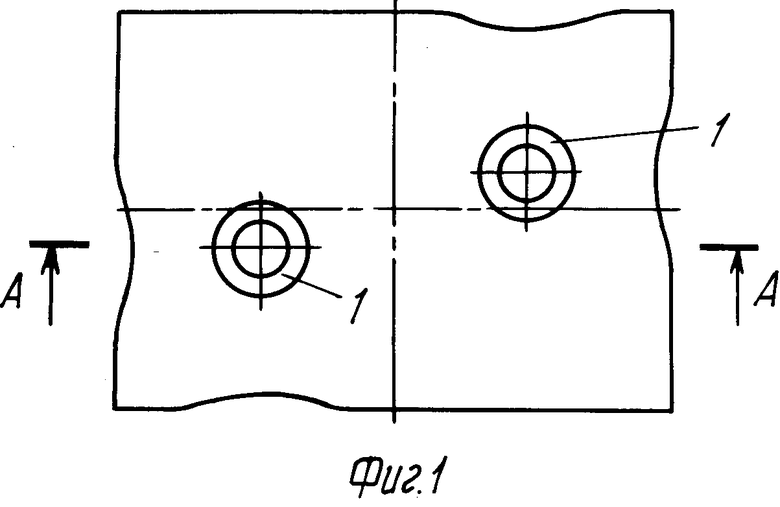

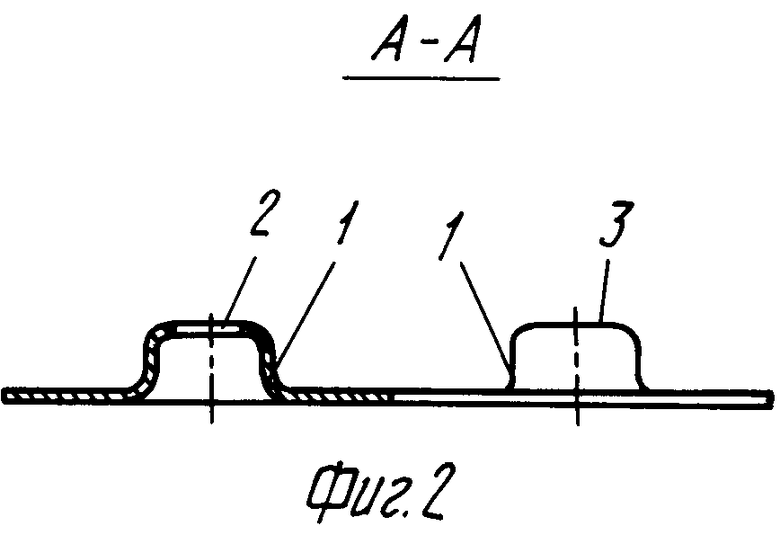

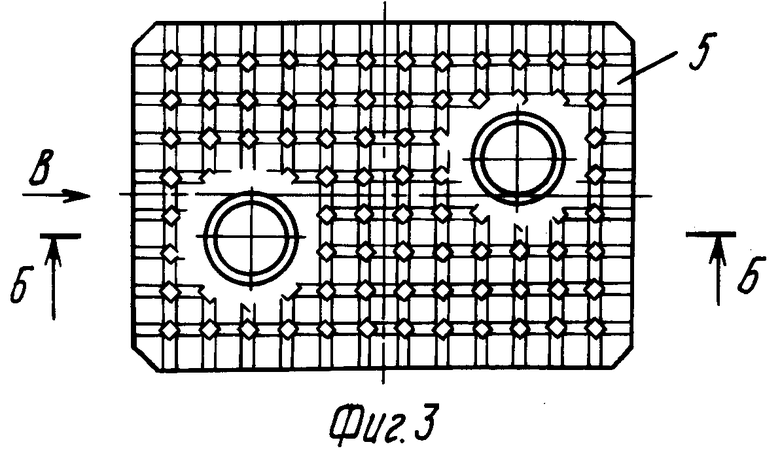

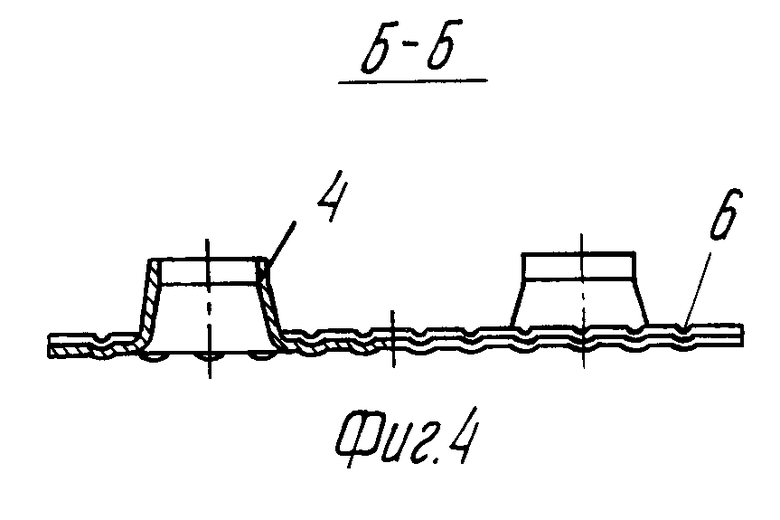

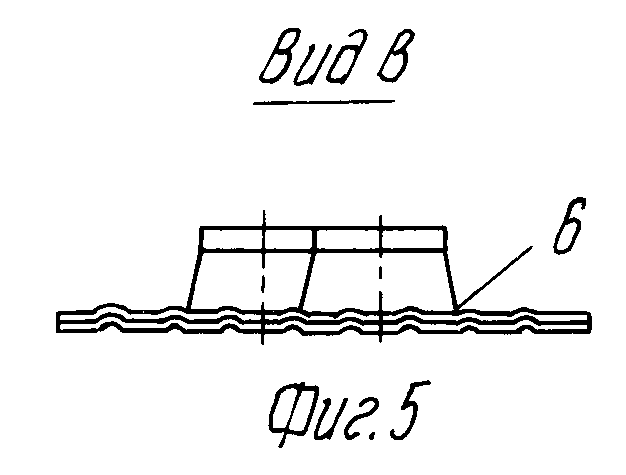

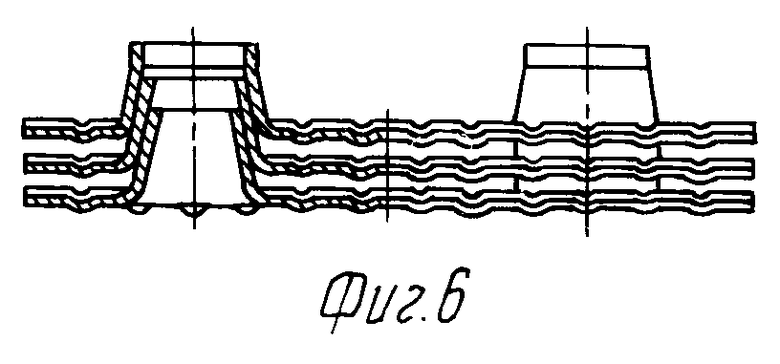

На фиг. 1 изображен полуфабрикат после пробивки отверстия, вид сверху; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 полуфабрикат после отбортовки, вид сверху; на фиг. 4 разрез Б-Б на фиг. 3; на фиг. 5 вид по стрелке В на фиг. 3; на фиг. 6 пакет в сборе, разрез.

Изготовление пластин для теплообменников КБМ-0,35П, КБМ-0,52П, которые различаются количеством пластин, проводят на многопозиционном прессе-автомате А6126В с темпом штамповки 40 штук в минуту. Лента биметаллическая 0,35 х 105 ТУ 3-889-86 в виде рулона устанавливается на правильно-разматывающее устройство и валками подается в зону штамповки. На первой позиции отрезается пластина 105 х 149 мм, которая транспортируется грейферными захватами. На 2-7 позициях проводятся последовательные местные вытяжки для образования выступов 1. Полуфабрикат последней вытяжки имеет два цилиндрических выступа диаметром 22,8 мм, высотой 16 мм. На следующей позиции пробивают отверстия 2 в вершинах 3 выступов 1 диаметром 16,3 мм (см. фиг. 1, 2), после чего проводят отбортовку вершин 3 выступов 1, одновременно придавая выступу 1 коническую форму с цилиндрическим пояском 4 шириной 4 мм и осуществляя рельефную формовку плоскости 5 пластины. В результате получают выступы 1 высотой 17 мм с диаметром цилиндрического пояска 21,9 мм (см. фиг. 3). Ребра 6 жесткости, полученные рельефной формовкой, взаимно перпендикулярны и имеют высоту 1 мм. Высота ребер не препятствует автоматической сборке пакетов. На последней позиции пластина обрезается по контуру и далее транспортируется на автомат сборки АСППК-1 пластин в пакет (см. фиг. 6) по 50 или 78 штук с темпом сборки 40 штук в минуту. Собранные пакеты направляются транспортером в проходную печь типа СКЗ на пайку при 1100оС. Затем пакеты подвергаются контролю на герметичность под давлением 0,5 МПа (5 кГс/см2) в течение 12 с и на прочность под давлением 1,5 МПа (15 кГс/см2) в течение 24 с на стенде СКГ-1 и направляются на химическое никелирование и упаковку.

Предложенное изобретение позволяет повысить качество теплообменников, повысить технологичность их изготовления за счет исключения ряда операций по нанесению смазки и отжигу, автоматизировать производство. Использование плакированной латунью стали в народном хозяйстве, значительное количество которой высвободилось в связи с конверсией, позволяет сохранить производство с высоким техническим уровнем и квалифицированных специалистов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ТЕПЛООБМЕННИКА | 2013 |

|

RU2533892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2008 |

|

RU2380211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2002 |

|

RU2237539C2 |

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА | 1995 |

|

RU2080549C1 |

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА | 1995 |

|

RU2080550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2010 |

|

RU2419755C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1995 |

|

RU2101117C1 |

| Способ изготовления пластины пластинчато-трубного теплообменника | 1988 |

|

SU1733898A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-БЕСТРУБНОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2286527C1 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2139483C1 |

Использование: для изготовления конструктивных элементов общего назначения для теплообменных устройств. Сущность изобретения: наносят смазку в виде слоя латуни на стальную пластину. Толщина слоя латуни составляет 2 - 6% толщины пластины. Формируют в пластине выступы в виде усеченного конуса многопереходной штамповкой. Пробивают отверстия в вершине выступа. Собирают пластины в пакет и запаивают. 6 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА путем формирования в пластине, на поверхности которой наносят слой смазки, преимущественно латуни, выступов в виде усеченного конуса многопереходной штамповкой и пробивки отверстий в вершинах выступов с последующей отбортовкой, сборки пластин и пайки, отличающийся тем, что слой смазки наносят толщиной 2 - 6% от толщины пластины, а непосредственно после штамповки проводят последовательно сборку пакета и пайку.

| Способ изготовления пластинчато-трубного теплообменника | 1984 |

|

SU1218286A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-06-27—Публикация

1992-09-10—Подача