Изобретение относится к обработке металлов, в частности к способам изготовления пластин для теплообменников беструбного типа из тонколистового материала, используемых в качестве охладителей, радиаторов и различного рода теплообменников.

В качестве прототипа заявляемого изобретения выбран способ изготовления пластины пластинчато-трубного теплообменника из листовых заготовок путем многопереходной штамповки рифтов, включающий на первом переходе штамповки вытяжку с формовкой растяжением в матрицу с прижимом периферийной части и получением рифта с площадью в плане, превышающей площадь в плане готового рифта на 10 15% причем зазор между прижимом и матрицей равен 2,5 3 толщинам пластины, а на последнем переходе пробивку отверстий в зоне рифтов.

Недостатком способа является ограниченность ассортимента выпускаемых пластин, в частности, пластин с многорядной расстановкой отверстий с отбортовками и, особенно, ограниченность в сторону уменьшения расстояния между этими отверстиями и в сторону увеличения высоты отбортовок.

Задача изобретения сводится с расширению технологических возможностей способа путем обеспечения получения пластин широкого ассортимента для пластинчато-трубного теплообменника и к уменьшению брака при их изготовлении.

Поставленная задача достигается тем, что в способе изготовления пластины пластинчато-трубного теплообменника из листовых заготовок путем многопереходной штамповки рифтов, включающем на первом переходе вытяжку с формовкой растяжением в матрицу с прижимом периферийной части с получением рифта с площадью в плане, превышающей площадь в плане готового рифта на 10 - 15% причем зазор между прижимом и матрицей устанавливают равным 2,5 3 толщинам пластины, а на последнем переходе пробивку отверстий в зоне рифтов, согласно изобретению, в начальных переходах штамповки используют прижим в виде конусного складкообразователя, а формирование рифтов на каждом последующем переходе производят со смещением центра их зоны относительно центра зоны рифтов, образованных на предыдущем переходе; смещение центра зоны рифтов осуществляют в направлении участков пластины с большей площадью между соседними рифтами.

Таким образом, достигается возможность расширить ассортимент пластин с отбортовками у их отверстий, имеющих различную форму, а также возможность значительного сближения отверстий с отбортовками и увеличения высоты этих отбортовок.

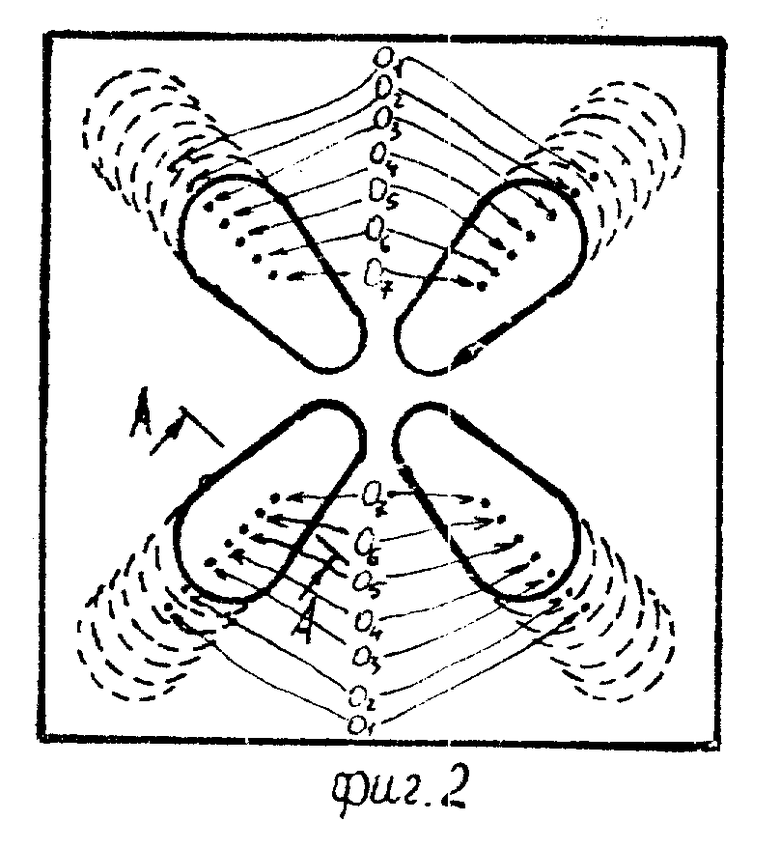

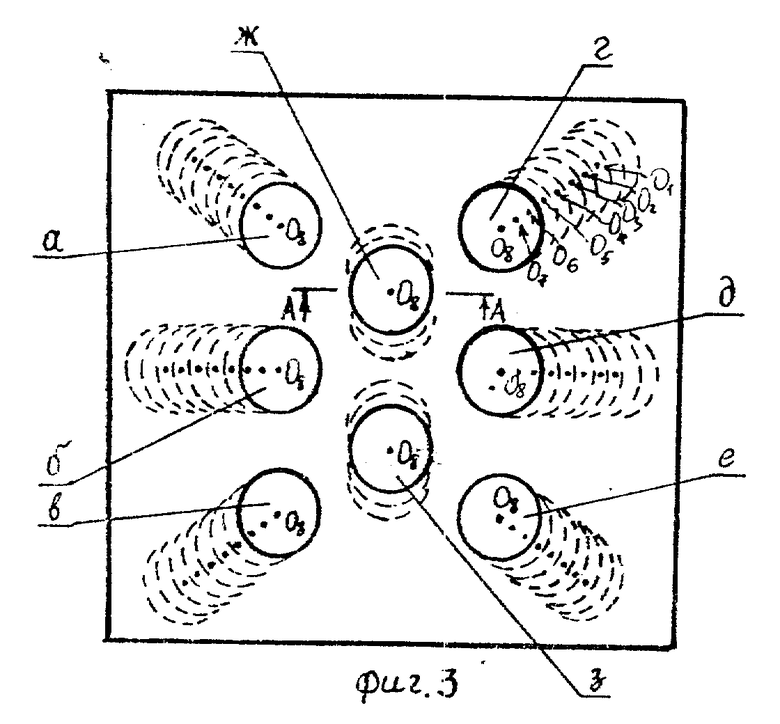

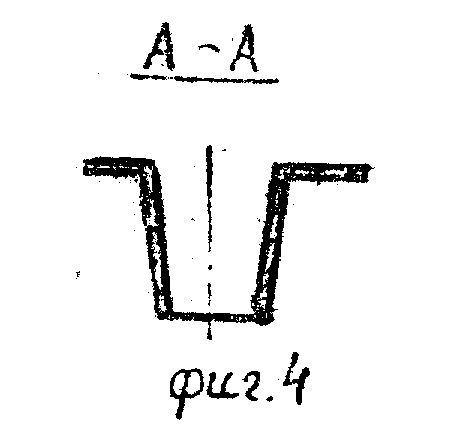

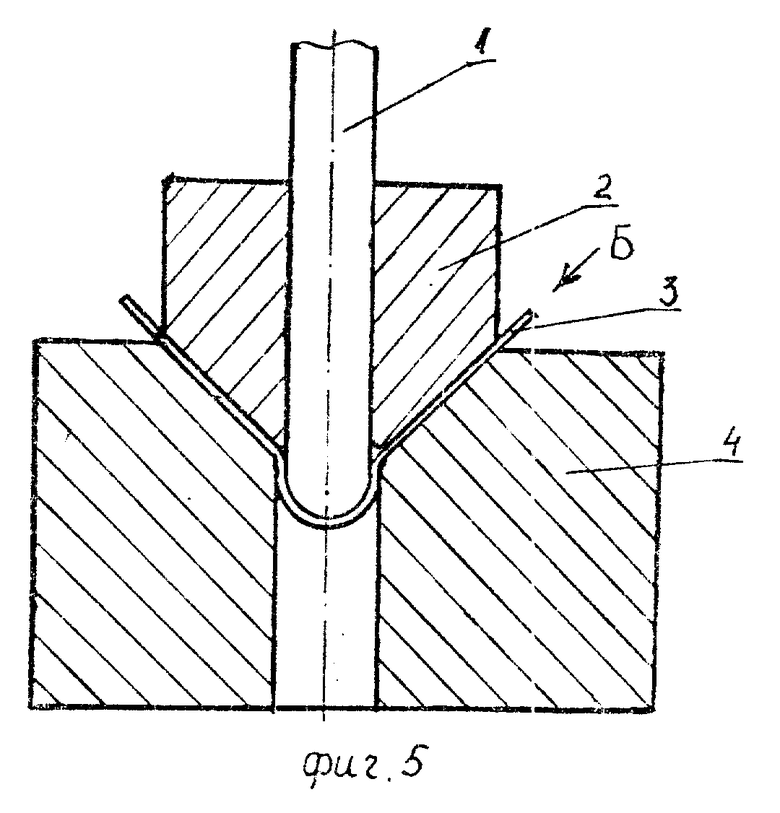

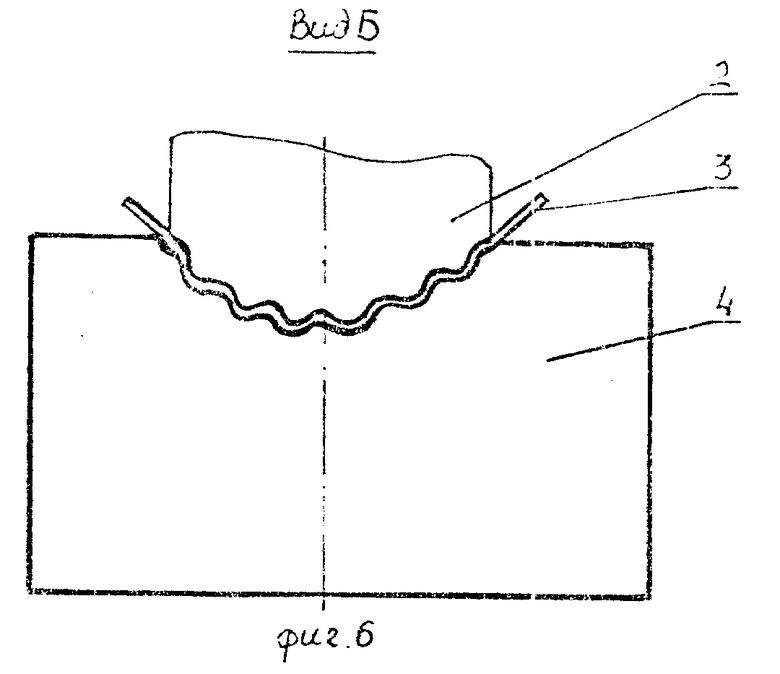

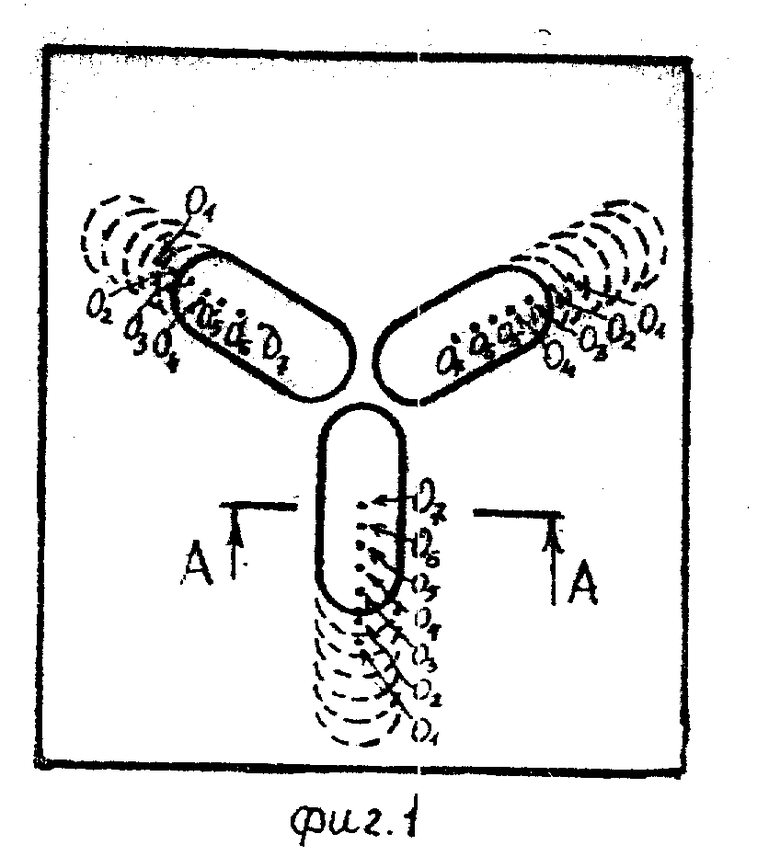

На фиг. 1 3 изображен вид сверху пластины с отбортовками у их отверстий; на фиг. 4 поперечное сечение А-А пластины у ее отверстия с отбортовкой; на фиг. 5 набор оборудования для многопереходной штамповки; на фиг. 6 вид по стрелке Б на фиг. 5.

Технологический процесс изготовления пластины с отбортовками у ее отверстий заключается в штамповке рифтов, т.е. углублений, за несколько переходов, а в конце пробивку отверстий в зоне готового рифта. На первом переходе производят вытяжку, совмещенную с формовкой растяжением рифтов с использованием прижим в виде конусного складкообразователя 2 (фиг. 5). Такой складкообразователь может применяться еще на нескольких начальных переходах для упорядоченной укладки складок, образующихся в виде волны (фиг. 6). Затем на последующих переходах с помощью сменных пуансонов 1 и матриц 4 выполняют штамповку рифтов со смещением центра их зоны (см. центры в точках 0*001 - 0*007 на фиг. 1) или штамповку в сторону участка пластины 3 с большей площадью между соседними рифтами путем вытягивания формующих рифтов (см. пунктирные линии на фиг. 3). На последнем переходе осуществляется пробивка отверстий в зоне сформированных рифтов.

При формировании рифтов с помощью прижима в виде конусного складкообразователя происходит упорядоченное уложение складок, образующихся вокруг каждого рифта. Это предотвращает получение хаотичного расположения складок, которые на последующих переходах могут не выравниваться, а закусываться, в местах которых возможно появление трещин и неровностей поверхности пластины.

Необходимость получения пластин с отбортовками у их отверстий различной в плане формы, т.е. при виде сверху, пластины, приводит к появлению участков с разной площадью между соседними рифтами. Например, площадь между рифтами "а" и "б" (см. фиг. 3) меньше, чем между рифтами "а" и "г". При этом из участков с меньшей площадью происходит меньше подтягивание слоев металла к формирующему рифту, например к рифту "ж" и "з" на фиг. 3, а значит возникает ограничение в сторону увеличения высоты отбортовки в зоне рифтов.

Применение операций смещения центра (т. 01 07) в процессе многопереходной штамповки способствует подтягиванию слоев металла из более отделенных участков пластины к формирующим рифтам, что также позволяет получать отбортовки со значительно большей их длиной и дает возможность сближать соседние зоны рифтов на более близкое расстояние между ними.

Изготовление отдельных вариантов пластины с отверстиями, по периметру которых расположены отбортовки, приведено на следующих примерах.

Пример 1. Изготовление алюминиевой пластины с тремя отверстиями эллиптической формы (см. фиг. 1).

С помощью набора оборудования, показанного на фиг. 5, и сменных штоков и матриц за 7 переходов со смещением центров зоны этих рифтов количеством 3 шт. получаются отверстия, которые пробиваются в зонах с центром 07. При этом самое близкое расстояние между соседними отверстиями с отбортовками равно 3 мм, а высота этих отбортовок достигает 20 мм.

Пример 2. Изготовление медной пластины с четырьмя отверстиями каплевидной формы (см. фиг. 2).

Аналогично примеру 1 за 7 переходов со смещением центра зоны рифтов количеством 4 штук друг другу в центре 07 пробиваются отверстия. В этом случае самое близкое расстояние между соседними отверстиями равно 4 мм, а высота их отбортовок достигает 15 мм.

Пример 3. Изготовление пластины из стали 08 КП с восьмью отверстиями круглой формы (см. фиг. 3).

За 8 переходов формируются рифты "а", "б", "в", "г", "д" и "е" путем смещения центра их зоны, как показано пунктирными линиями, а рифты "ж" и "з" путем вытягивания из эллипса в круг (см. пунктирные линии). В центрах 08 пробиваются отверстия, расстояние между которыми равно 4 мм, высота отбортовки из достигает 10 мм.

Таким образом, за счет использования прижима в виде конусного складкообразователя, смещения центра зоны формирующих рифтов, а также вытягивания их зоны в стороны участков пластины с большей площадью между соседними рифтами достигается возможность получения отверстий различной формы и приблизить их на значительно близкие расстояния при соблюдении максимально возможной высоты их отбортовок, в результате чего исключается появление брака в виде трещин и разрывов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОСБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1997 |

|

RU2137077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1998 |

|

RU2139484C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1998 |

|

RU2144445C1 |

| Способ изготовления пластины пластинчато-трубного теплообменника | 1988 |

|

SU1733898A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2002 |

|

RU2237539C2 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2145051C1 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2139483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-БЕСТРУБНОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2286527C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО ЭЛЕМЕНТА | 2004 |

|

RU2289077C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1992 |

|

RU2038563C1 |

Использование: в области обработки металлов давлением при изготовлении пластин из тонколистового материала для теплообменников беструбного типа. Сущность изобретения: производят штамповку рифтов в несколько переходов, на последнем из которых осуществляют пробивку в зоне рифтов отверстий. На первом переходе штамповки производят вытяжку с формовкой растяжением в матрицу с прижимом периферийной части с получением рифта, имеющего площадь в плане, превышающую площадь в плане готового рифта на 10 - 15%. Между матрицей и прижимом устанавливают зазор, равный 2,5 - 3 толщинам листовой заготовки. На начальных переходах штамповки используют прижим в виде конусного складкообразователя. На каждом последующем переходе производят смещение центра их зоны относительно центра зоны рифтов, полученных на предыдущем переходе. 1 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1733898, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-01-10—Публикация

1995-11-21—Подача