Изобретение относится к обработке металлов давлением, в частности к способам изготовления пластин теплообменников беструбного типа из тонколистового материала, используемых в качестве автотракторных радиаторов, водомасляных охладителей, теплообменников холодильных машин и т.д.

Цель изобретения - снижение стоимости изготовления теплообменника беструбного типа и повышение качества пайки при выполнении его из алюминиевых сплавов.

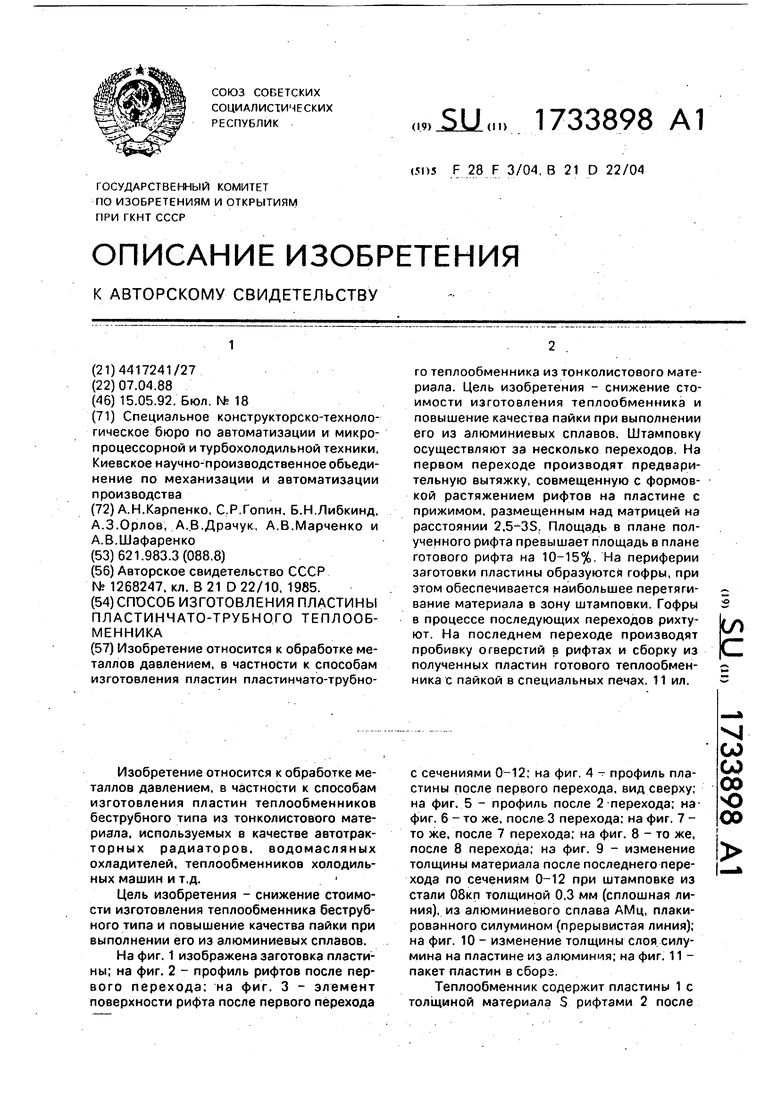

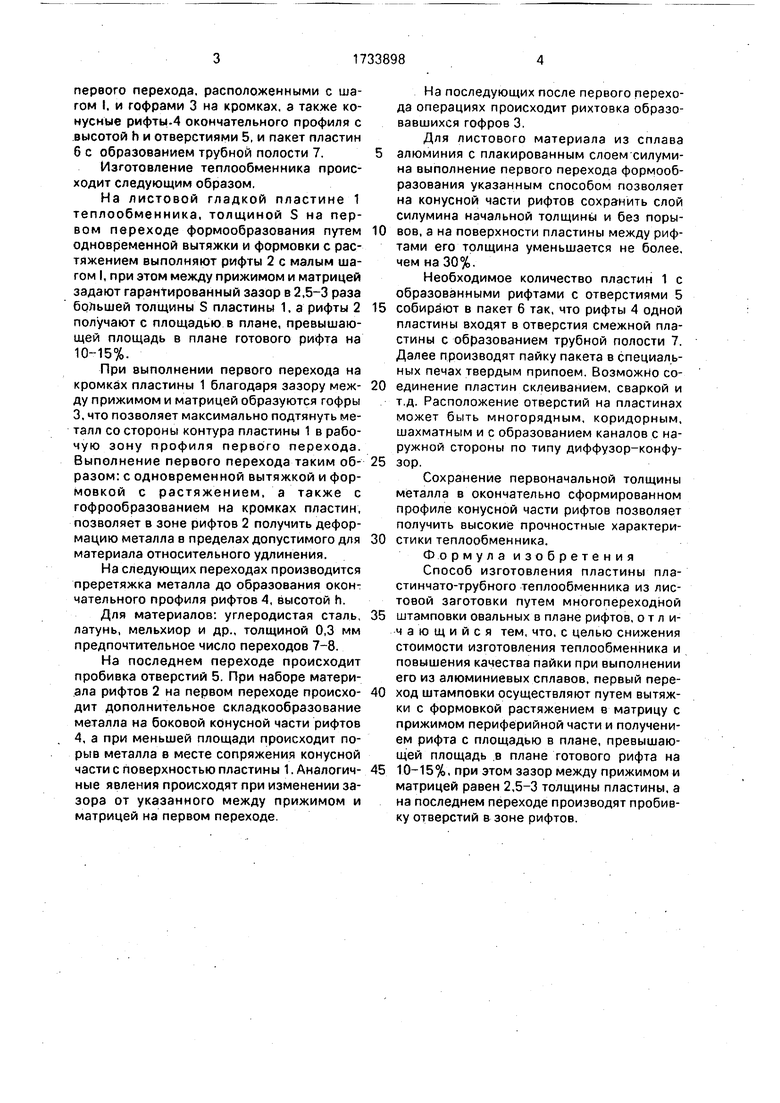

На фиг. 1 изображена заготовка пластины; на фиг. 2 - профиль рифтов после первого перехода: на фиг. 3 - элемент поверхности рифта после первого перехода

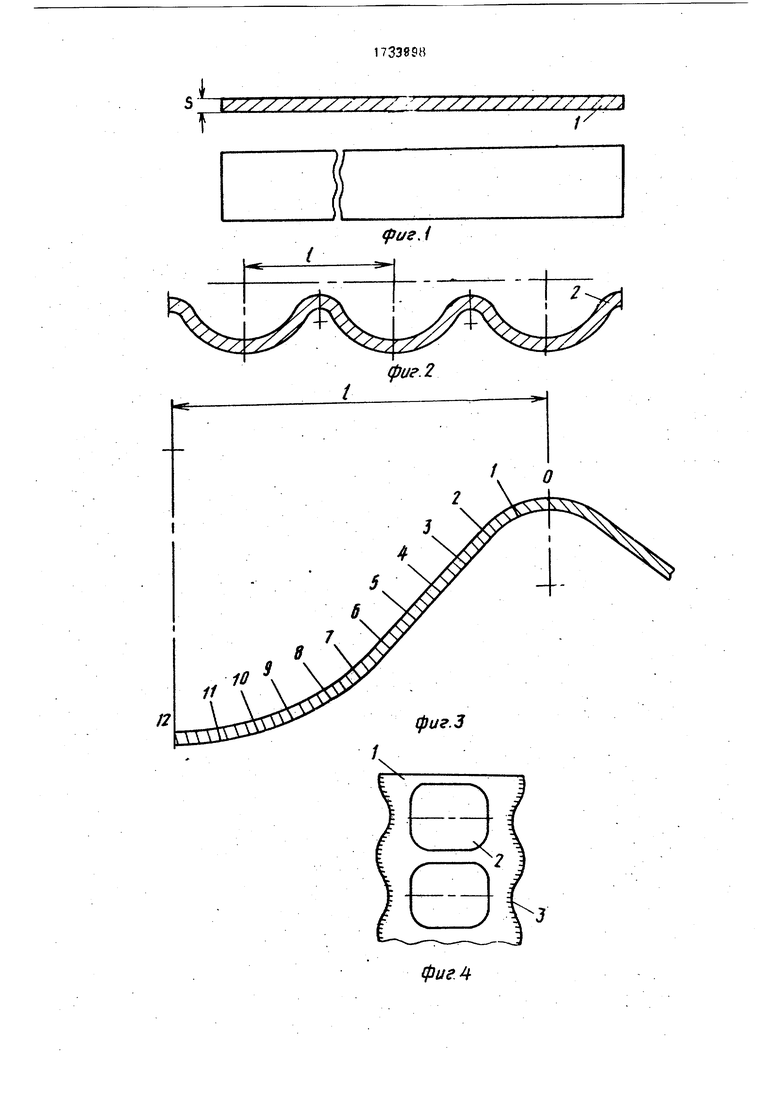

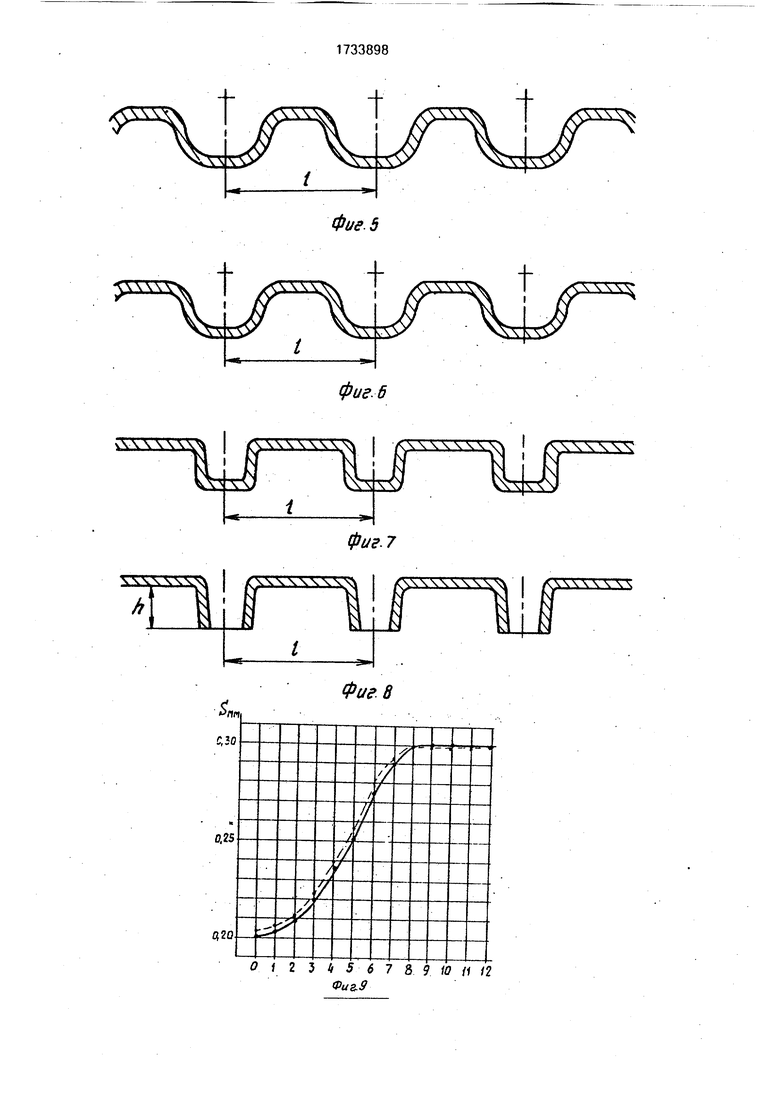

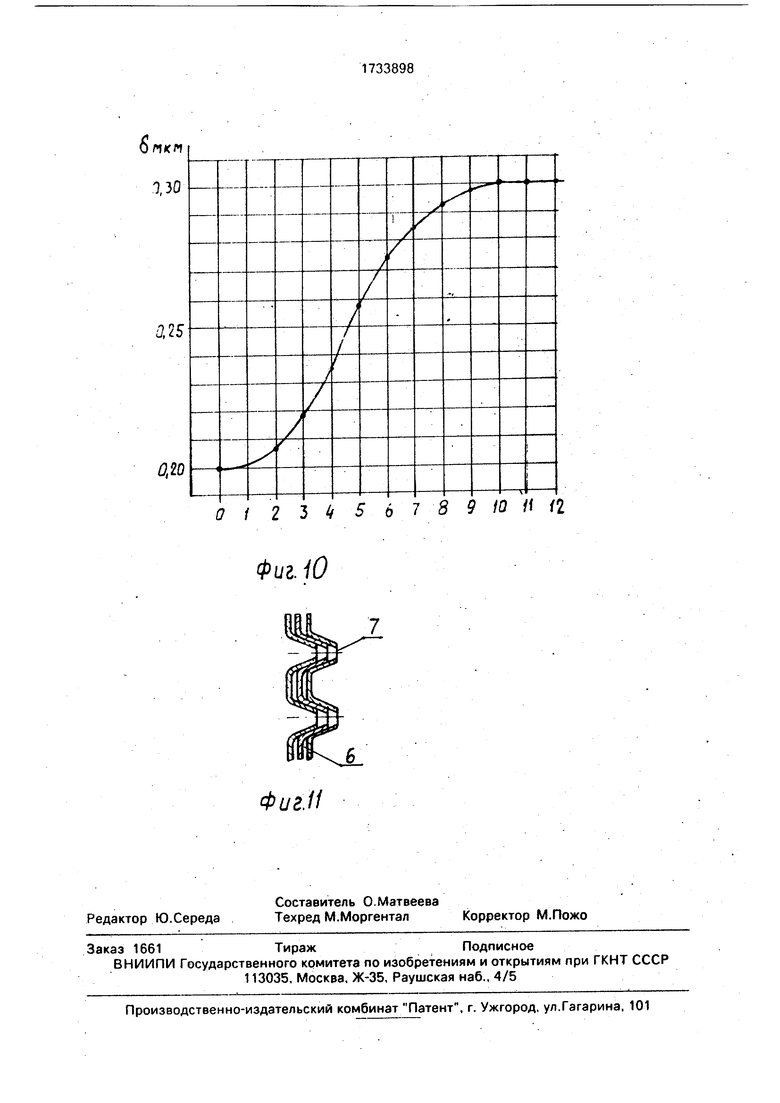

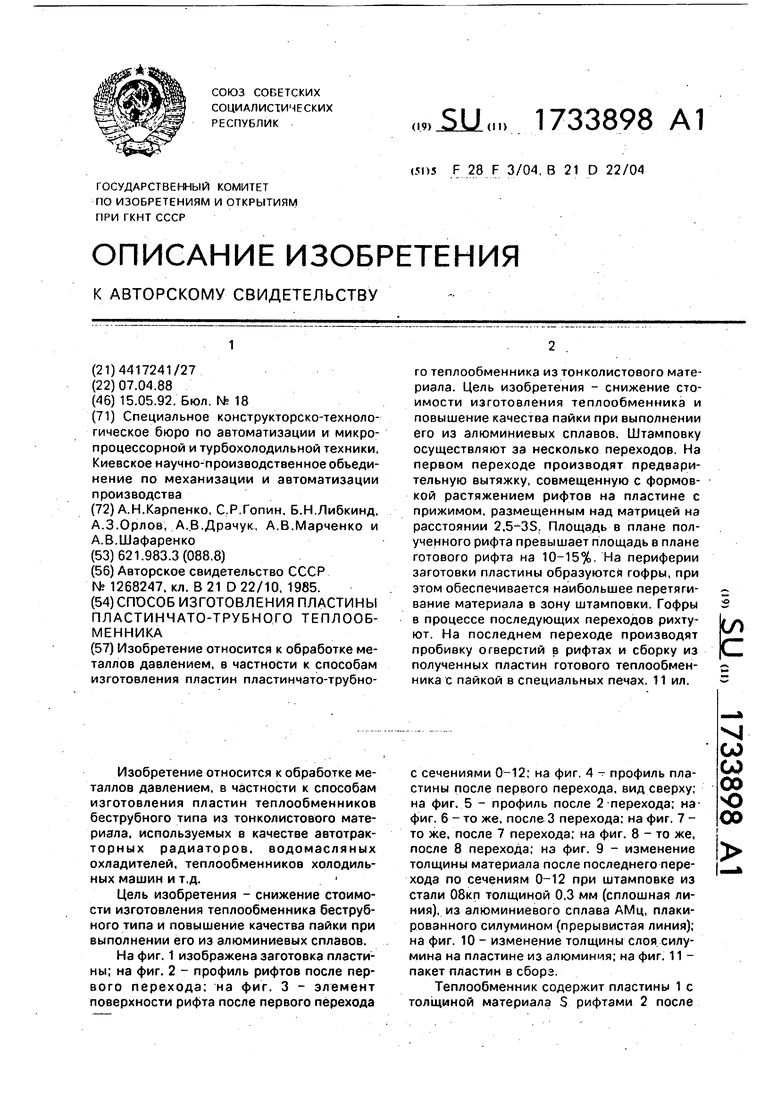

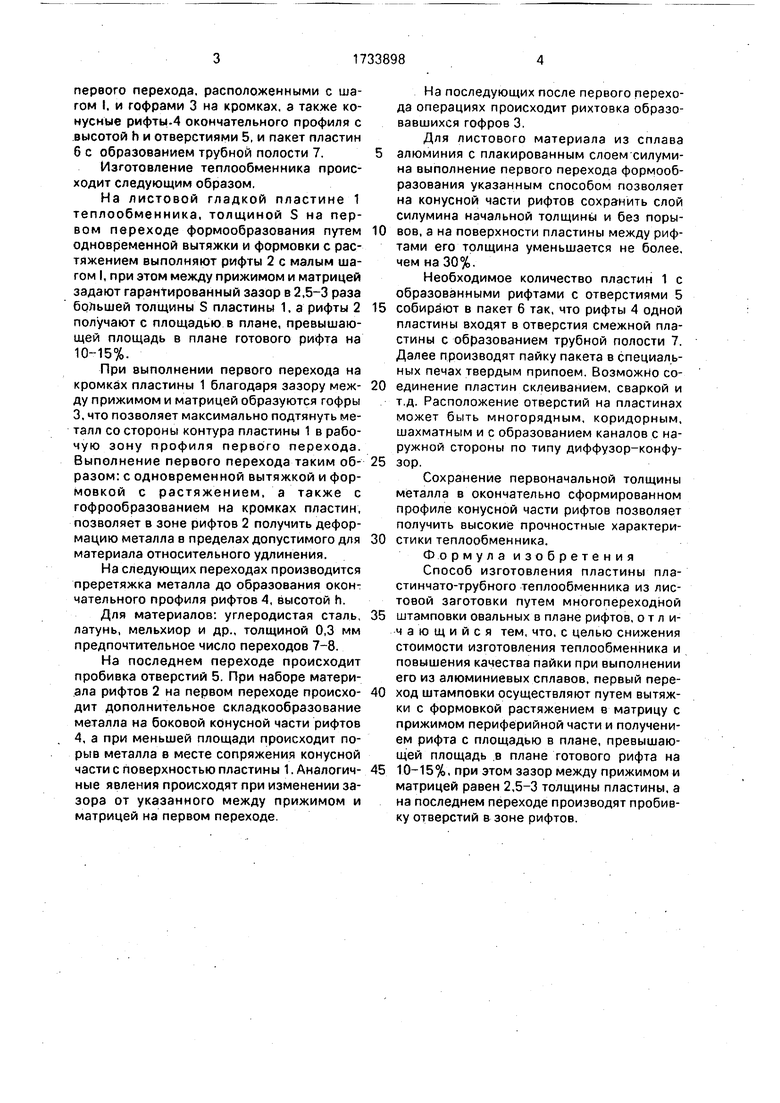

с сечениями 0-12; на фиг. 4 - профиль пластины после первого перехода, вид сверху; на фиг. 5 - профиль после 2 перехода; на- фиг. 6 - то же, после 3 перехода; на фиг, 7 - то же, после 7 перехода; на фиг. 8 - то же, после 8 перехода; на фиг. 9 - изменение толщины материала после последнего перехода по сечениям 0-12 при штамповке из стали 08кп толщиной 0,3 мм (сплошная линия), из алюминиевого сплава АМц, плакированного силумином (прерывистая линия); на фиг. 10 - изменение толщины слоя силумина на пластине из алюминия; на фиг. 11- пакет пластин в сборэ.

Теплообменник содержит пластины 1 с толщиной материала S рифтами 2 после

VI ы

OJ 00

ч со

первого перехода, расположенными с шагом I. и гофрами 3 на кромках, а также конусные рифты.4 окончательного профиля с высотой h и отверстиями 5, и пакет пластин б с образованием трубной полости 7.

Изготовление теплообменника происходит следующим образом.

На листовой гладкой пластине 1 теплообменника, толщиной S на первом переходе формообразования путем одновременной вытяжки и формовки с растяжением выполняют рифты 2 с малым шагом I, при этом между прижимом и матрицей задают гарантированный зазор в 2,5-3 раза большей толщины S пластины 1, а рифты 2 получают с площадью в плане, превышающей площадь в плане готового рифта на 10-15%.

При выполнении первого перехода на кромках пластины 1 благодаря зазору между прижимом и матрицей образуются гофры

3,что позволяет максимально подтянуть металл со стороны контура пластины 1 в рабочую зону профиля первого перехода. Выполнение первого перехода таким образом: с одновременной вытяжкой и формовкой с растяжением, а также с гофрообразованием на кромках пластин, позволяет в зоне рифтов 2 получить деформацию металла в пределах допустимого для материала относительного удлинения.

На следующих переходах производится преретяжка металла до образования окончательного профиля рифтов 4, высотой h.

Для материалов: углеродистая сталь, латунь, мельхиор и др., толщиной 0,3 мм предпочтительное число переходов 7-8.

На последнем переходе происходит пробивка отверстий 5. При наборе материала рифтов 2 на первом переходе происходит дополнительное складкообразование металла на боковой конусной части рифтов

4,а при меньшей площади происходит порыв металла в месте сопряжения конусной части с поверхностью пластины 1. Аналогичные явления происходят при изменении зазора от указанного между прижимом и матрицей на первом переходе

На последующих после первого перехода операциях происходит рихтовка образовавшихся гофров 3.

Для листового материала из сплава

алюминия с плакированным слоем силумина выполнение первого перехода формообразования указанным способом позволяет на конусной части рифтов сохранить слой силумина начальной толщины и без порыBOB, а на поверхности пластины между рифтами его толщина уменьшается не более, чем на 30%.

Необходимое количество пластин 1 с образованными рифтами с отверстиями 5

собирают в пакет 6 так, что рифты 4 одной пластины входят в отверстия смежной пластины с образованием трубной полости 7. Далее производят пайку пакета в специальных печах твердым припоем. Возможно соединение пластин склеиванием, сваркой и т д. Расположение отверстий на пластинах может быть многорядным, коридорным, шахматным и с образованием каналов с наружной стороны по типу диффузор-конфузор.

Сохранение первоначальной толщины металла в окончательно сформированном профиле конусной части рифтов позволяет получить высокие прочностные характеристики теплообменника.

Формула изобретения Способ изготовления пластины пластинчато-трубного теплообменника из листовой заготовки путем многопереходной

штамповки овальных в плане рифтов, отличающийся тем, что, с целью снижения стоимости изготовления теплообменника и повышения качества пайки при выполнении его из алюминиевых сплавов, первый переход штамповки осуществляют путем вытяжки с формовкой растяжением в матрицу с прижимом периферийной части и получением рифта с площадью в плане, превышающей площадь в плане готового рифта на

10-15%, при этом зазор между прижимом и матрицей равен 2,5-3 толщины пластины, а на последнем переходе производят пробивку отверстий в зоне рифтов.

X

N

I

П

j

TmVrrrt TTT1TT n rm.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2002 |

|

RU2237539C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1995 |

|

RU2101117C1 |

| СПОСОСБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1997 |

|

RU2137077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1998 |

|

RU2144445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1998 |

|

RU2139484C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-БЕСТРУБНОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2286527C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1992 |

|

RU2038563C1 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| Способ изготовления пластинчато-трубного теплообменника | 1984 |

|

SU1218286A1 |

| Устройство для испытания листовых материалов (варианты) | 2015 |

|

RU2677839C2 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления пластин пластинчато-трубного теплообменника из тонколистового материала. Цель изобретения - снижение стоимости изготовления теплообменника и повышение качества пайки при выполнении его из алюминиевых сплавов. Штамповку осуществляют за несколько переходов. На первом переходе производят предварительную вытяжку, совмещенную с формовкой растяжением рифтов на пластине с прижимом, размещенным над матрицей на расстоянии 2.5-3S. Площадь в плане полученного рифта превышает площадь в плане готового рифта на 10-15%. На периферии заготовки пластины образуются гофры, при этом обеспечивается наибольшее перетягивание материала в зону штамповки. Гофры в процессе последующих переходов рихтуют. На последнем переходе производят пробивку отверстий в рифтах и сборку из полученных пластин готового теплообменника с пайкой в специальных печах. 11 ил. СО с

Фие.5

ЛЗЩч

фиг. 6

у ЧУУ

ХХХХХХХХХЛЛХХХХХХХХЛ I

XXX

ХХХГ4

|

а I мVj

| I fIVI

Фие.8

0121Ь5678910 112 Фиг.9

+ х

фиг.7

0 i 2 3 5 6 7 8 9 10 II П

Фиг. Ю

| Способ изготовления листовых деталей с прямолинейными рифтами | 1985 |

|

SU1268247A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-15—Публикация

1988-04-07—Подача