Изобретение относится к металлургии и может быть использовано при групповом получении отливок алюминиевых и магниевых сплавов, преимущественно в кристаллизаторы скольжения.

Известен способ подачи расплава при групповой разливке в кристаллизаторы скольжения [1]

Этот способ состоит в том, что расплав подводят к литниковым стоякам разветвлением его исходного потока.

Недостатком этого способа является то, что расплав в начале литья поступает сначала в один кристаллизатор, затем в другой, затем в третий и т.д. т. е. происходит несинхронное заполнение кристаллизаторов расплавом. Кроме того, не обеспечивается синхронное регулирование интенсивности потока внутри жидкой ванны формирующейся отливки при установлении режима литья. Кроме того, расплав на выходе из стояка направлен в глубину формирующегося слитка, тогда как для формирования отливки нужно, чтобы расплав сначала равномерно подходит к формообразующей поверхности кристаллизатора и с задаваемыми температурой и скоростью иначе могут возникнуть неслитины и структурная неоднородность в сечении отливки.

При старте и в процессе литья расплав в кристаллизаторы поступает с разными свойствами, зависящими от расстояния кристаллизатора до места разветвления исходного потока, поскольку по пути происходят потеря температуры, окисление, газонасыщение и другие изменения свойств расплава. Свойства расплава для отливок, получаемых в группе, должны быть одинаковыми. Предельная величина отклонения свойств в пределах отливаемой группы зависит от сплава, числа отливок в группе, от площади сечения отливки. Чем ниже литейные свойства и выше химическая активность сплава, чем больше число отливок в группе, чем меньше площадь сечения отливки, тем точнее должны соблюдаться синхронность пуска, синхронность настройки на литье, идентичность схемы и интенсивность потоков в жидкой части отливки и идентичность свойств расплава для всех отливок.

Таким образом известный способ подачи расплава ограничивает область применения групповой разливки: по номенклатуре сплавов, по числу отливок в группе, а также по площади сечения отливок.

Известен также способ подачи расплава при групповой разливке, включающий подачу расплава через металлопровод в приемные чаши кристаллизаторов разветвлением исходного потока и вращение расплава вокруг оси каждой приемной чаши [2]

Недостатком этого способа являются несинхронное заполнение кристаллизаторов расплавом, несинхронность регулирования интенсивностей потоков внутри жидкой ванны формирующейся отливки при установлении режима литья, а также то, что расплав на выходе из чаши направлен в глубину формирующегося слитка, тогда как для формирования отливки нужно, чтобы расплав сначала равномерно подходил к формообразующей поверхности кристаллизатора с задаваемыми температурой и скоростью, иначе могут возникнуть недопустимые неслитины и структурная неоднородность в сечении отливки.

При старте и в процессе литья расплав в кристаллизаторы поступает с разными свойствами, зависящими от расстояния кристаллизатора до места разветвления исходного потока, поскольку по пути происходят потеря температуры, окисление, газонасыщение и другие изменения свойств расплава. Свойства расплава для отливок, получаемых в группе, должны быть одинаковыми. Предельная величина отклонения свойств в пределах отливаемой группы зависит от сплава, числа отливок в группе, от площади сечения отливки.

Чем ниже литейные свойства, чем меньше площадь сечения отливки, тем точнее должны соблюдаться синхронность пуска, синхронность настройки и на литье, идентичность схемы и интенсивность потоков в жидкой части отливки и идентичность свойств расплава для всех отливок.

Таким образом известный способ подачи расплава ограничивает область применения групповой разливки: по номенклатуре сплава, по числу отливок в группе, а также по площади сечения отливки.

Задачей способа является расширение области применения групповой разливки расплава по номенклатуре сплавов, по числу отливок и в группе, а также по площади сечения отливок путем обеспечения синхронности заполнения кристаллизаторов при старте литья, обеспечение синхронности регулирования интенсивности потоков внутри жидкой ванны формирующейся отливки при установлении режима литья, обеспечение равномерности подхода расплава к формообразующим стенкам каждого кристаллизатора группы с одинаковыми задаваемыми скоростью и температурой.

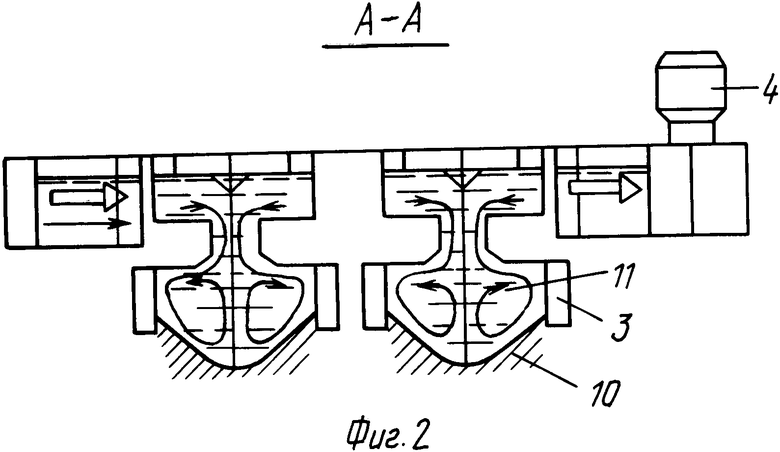

На фиг.1 схематически показано устройство для подачи расплава при групповой разливке в кристаллизаторы скольжения и схема движения расплава, вид сверху; на фиг. 2 то же (вертикальный разрез) и схема движения расплава в плоскости разреза.

П р и м е р 1. Устройство для подачи расплава при групповой разливке в кристаллизаторы скольжения, преимущественно алюминиевых и магниевых сплавов, состоит из металлопровода 1 для подачи исходного потока расплава, сообщенного с приемными чашами 2 кристаллизаторов 3. Металлопровод 1 выполнен замкнутым через циркуляционный насос 4. Сообщение металлопровода 1 с чашами 2 выполнено транзитным и эксцентричным относительно литейных стояков 5, сообщающих каждую чашу 2 с полостью соответствующего ей кристаллизатора 3. При этом дно металлопровода 1 расположено ниже сообщения его с чашами 2. Насос 4 позволяет регулировать производительность рециркуляции расплава по замкнутому контуру металлопровода 1.

Способ подачи расплава при групповой разливке в кристаллизаторы скольжения, преимущественно алюминиевых и магниевых сплавов состоит в том, что расплав подводят к литниковым стоякам 5 разветвлениями его исходного потока 6. При этом исходный поток 6 увеличивают на объем дополнительного потока 7, который рециркулируют по замкнутому контуру с помощью насоса 4, а при подводе к каждому стояку 5. В чаше 2 расплав приводят во вращение вокруг оси стояка 5 путем транзитного относительно указанной оси пропускания через чашу 2 части 8 рециркулирующего потока 7. Приведенный во вращение расплав продавливают через стояк потоком 9 в полость кристаллизатора действием центростремительных сил, величину которых регулируют путем изменения производительности рециркуляции дополнительного потока 7 с помощью насоса 4.

Работа устройства в соответствии с предлагаемым способом состоит в следующем.

При старте литья расплав подают потоком 6 в металлопровод 1 и заполняют часть, находящуюся ниже уровня его сообщения с чашами 2. В это время включается циркуляционный насос 4 и возникает рециркулирующий дополнительный поток 7. Как только уровень расплава в металлопроводе 1 будет превышать уровень его сообщения с чашами 2, расплав начнет поступать в них. При этом часть 8 потока 7 будет транзитом проходить через периферийную часть чаши 2 и приводить расплав во вращение относительно вертикальной оси стояка 5. Другая часть 9 исходного потока 6 будет безвозвратно поступать в чаши 2 и вовлекаться в движение под действием центростремительных сил. По мере роста уровня расплава в металлопроводе 1 возрастают и центростремительные силы, под действием которых продолжается процесс заполнения чаш 2 в преодоление все возрастающих центробежных сил. В итоге происходит синхронное заполнение чаш 2, а затем и полостей кристаллизаторов 3. Эта синхронность обеспечивается стабилизирующим действием центробежных сил, величина которых резко возрастает при увеличении безвозвратной части 9 и резко падает при снижении этой части, таким образом значение части 9 для разных чаш 2 группы выравнивается автоматически. Это и обеспечивает синхронность заполнения кристаллизаторов 3, т. е. старта литья. Как только кристаллизаторы 3 заполняются расплавом, включают механизм вытягивания слитков 10. Этим заканчивается старт литья.

В установленном режиме литья величины исходного потока 6 и рециркулирующего потока 7, а с ними и другие параметры литья задаются и поддерживаются постоянными.

Поток расплава, выходящий из стояка 5 с поступательно-вращательного движения переходит на движение по касательным к периметру среза отверстия стояка 5 в направлении к формообразующей стенке кристаллизатора 3. Пpи этом происходит вовлечение в движение в этом направлении путем инжекции расплава 11 жидкой ванны слитка, таким образом формируется поток расплава, направленный к формообразующей стенке кристаллизатора 3. Интенсивность этого потока при одинаковых конструктивных данных кристаллизаторов 3 и неизменном значении исходного потока 6 однозначно определяется величиной рециркулирующего потока 7 для каждого кристаллизатора 3 группы. Таким образом, управляя величиной рециркулирующего потока 7 за счет изменения производительности циркуляционного насоса 4 устанавливается интенсивность потоков внутри жидкой ванны слитка синхронно для всех кристаллизаторов группы.

П р и м е р 2. Устройство для осуществляется подачи расплава алюминиевого сплава марки Д16 при одновременном литье восьми слитков диаметром 0,12 м. Устройство выполнено по схеме, приведенной на фиг.1 и 2, и имеет следующие основные конструктивные данные: Диаметр чаши 3 0,16 м Диаметр стояка 5 0,03 м

Площадь сечения канала 1 0,01 м2

Циркуляционный насос струйный аппарат работает за счет кинетической энергии струи исходного потока 6.

Регулировка производительности насоса происходит за счет регулирования скорости истечения потока 6 в поток 7 путем изменения сечения потока 6 при заданном расходе расплава.

Технологические данные:

Расход расплава стартовой 0,6 кг/c

Расход расплава установившийся 0,6 кг/с

Продолжительность старта 100 с.

Предлагаемый способ исследовался на гидравлической модели, выполненной в масштабе 1/2 натуральной величины. В качестве циркуляционного насоса использовалось лопастное колесо с регулируемым приводом. В качестве моделирующей расплав жидкости использовалась вода. Модель выполнена из пластмассы, при этом стаканы, моделирующие формообразующие стенки кристаллизаторов, выполнены прозрачными.

Перед стартом модель устанавливалась горизонтально. Затем вода, как моделирующая расплав жидкости, подавалась в металлопровод с производительностью 0,07 кг/с. Одновременно приводился в действие циркуляционный насос 4. Через 18 с канал 1 заполнился до уровня сообщения с чашами 2, а через 30 с с начала старта чаши 2 заполнились вращающимся расплавом до образования воронкообразных впадин на поверхности и расплав одновременно начал поступать в полости кристаллизатора 3 через стояки 5. Через 50 с с начала старта кристаллизатора 3 заполнились и через специальные отверстия в прозрачных стаканах, моделирующих формообразующие стенки кристаллизаторов 3, расплав вытекал в сборную емкость. Закончился режим старта.

В установившемся режиме производительность потока 6 поддерживалась той же, что и была при старте, а производительность рециркулирующего потока 7 задавалась различной в пределах от нуля (насос остановлен) до десятикратной, к производительности потока 6, т.е. до 0,7 кг/с.

В итоге исследований определено следующее.

1. При старте с остановленным насосом 4 расплав поступает сначала в одну из чаш 2 и не обязательно в первую, а как правило, в ту, где уровень сообщения канала 1 с чашей 2 будет чуть ниже и где первым нарушится мениск у края поверхности потока и пройдет первая струйка. В следующую чашу расплав прорывается через мениск только после того как первая полностью или частично заполнится. Общее время заполнения последней чаши после прорыва, расплава в первую составляет 30 с.

2. При установившемся режиме интенсивность потоков внутри жидкой ванны кристаллизатора находится на минимальном уровне и не управляется.

3. При старте с производительностью насоса 4, составляющей 0,3-0,7 кг/с, время, прошедшее с момента заполнения первой чаш до момента заполнения последней составляет менее 1 с и визуально воспринимается как мгновение.

4. При установившемся режиме интенсивность потоков внутри жидкой ванны кристаллизаторов однозначно зависит от производительности циркуляции и может регулироваться от минимума (при остановленном насосе 4) до пределов, ограничиваемых технологической целесообразностью. В данном эксперименте чернила, введенные внутрь прозрачного стакана, кристаллизатора мгновенно окрашивают все содержимое стакана. При остановленном насосе чернильное пятно не размывается вообще, а медленно движется к выпускному отверстию.

Использование изобретения позволяет централизованно осуществлять групповой запуск и литье слитков при достижении для всех кристаллизаторов группы взаимной синхронности протекания процессов заполнения расплавом при старте литья и регулирования интенсивности потоков внутри жидкой ванны слитка. При этом обеспечивается полная идентичность режимов в пространстве каждого кристаллизатора группы для любого момента времени. Это расширяет область применения группового литья слитков из химически активных алюминий-литиевых и магниевых сплавов, поскольку отпадает необходимость ручной корректировки распределения расплава по чашам при старте литья и вся система подачи расплава может быть герметизирована.

Область расширения группового литья слитков расширяется по числу слитков в группе благодаря синхронизации процессов заполнения чаш и поддержанию строгой симметричности процессов как между кристаллизаторами, так и внутри каждого кристаллизатора относительно его оси по картинам распределения потоков, по температуре, химическому составу, и другим показателям, а также по площади сечения отливаемых слитков. Благодаря синхронности и четкости фиксации момента заполнения кристаллизаторов и возможности мгновенного перехода из стартового режима в режим установившегося литья предоставляется возможность отливать слитки меньших площадей сечений при соответственно больших скоростях вытягивания слитков. А благодаря возможности установления повышенной за счет циркуляции расплава в слитке скорости подхода расплава к формообразующим стенкам кристаллизаторов обеспечивается возможность групповой отливки слитков больших сечений, так как благодаря этому уменьшаются глубина жидкой ванны слитка, размер, структурная неоднородность и внутреннее напряжение в слитке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья слитков в кристаллизаторе скольжения | 1991 |

|

SU1826931A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 2008 |

|

RU2381865C1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1993 |

|

RU2074787C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ ПОЛОС | 2002 |

|

RU2253541C2 |

| Способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов | 2019 |

|

RU2720331C1 |

| СПОСОБ НЕПРЕРЫВНОГО МНОГОРУЧЬЕВОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР И ТЯНУЩЕЕ УСТРОЙСТВО ДЛЯ ЭТОЙ УСТАНОВКИ | 1999 |

|

RU2161546C1 |

| Устройство для непрерывного горизонтального или наклонного литья заготовок | 1987 |

|

SU1695822A3 |

| Способ непрерывного литья слитков | 1978 |

|

SU806236A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

Сущность: в способе подачи расплава при групповой разливке исходный поток расплава увеличивают на дополнительную составляющую, которую рециркулируют. При подводе расплава к каждой приемной чаше кристаллизатора расплав приводят во вращение вокруг оси путем транзитного эксцентричного относительно указанной оси пропускания части рециркулирующего потока. Приведенный во вращение расплав продавливают через стояк в кристаллизатор действием центростремительных сил, величину которых регулируют путем изменения скорости рециркуляции дополнительной составляющей потока расплава. 2 ил.

СПОСОБ ПОДАЧИ РАСПЛАВА ПРИ ГРУППОВОЙ РАЗЛИВКЕ, включающий подачу расплава через металлопровод в приемные чаши кристаллизаторов разветвлением исходного потока и вращение расплава вокруг оси каждой приемной чаши, отличающийся тем, что к исходному потоку расплава присоединяют дополнительный поток расплава, который рециркулируют с частичным заходом по контуру рециркуляции в приемные чаши, при этом расплав в приемных чашах приводят во вращение воздействием заходящей в них части рециркулируемого потока расплава, а скорость вращения расплава в приемных чашах регулируют синхронно путем изменения скорости рециркуляции дополнительного потока расплава.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОДАЧИ ЖИДКОГО МЕТАЛЛА НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 0 |

|

SU290516A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-09—Публикация

1992-01-13—Подача