Изобретение относится к области литейного производства и может быть использовано для получения плоских образцов отливок металлических сплавов. Плоские образцы отливок металлов используются при проведении испытаний по определению физико-механических характеристик образцов, а также для изготовления деталей прямоугольного сечения.

Известен способ отливки стандартных образцов [1], включающий заливку расплава в кокиль через стояк, попадание расплава через литниковые каналы в формообразующие полости образцов и постепенное заполнение прибыли, которая подпитывает образцы во время кристаллизации и является образцом для химического анализа. Недостатком способа является неоптимальная литниковая система, не обеспечивающая равномерную фиксацию металла по разным полостям кокиля.

Известен способ получения плоских образцов [2], включающий заливку кокиля металлическим расплавом из заливочной чаши через стояк и тангенциальный проточный питатель, поступающим в нижнюю часть обратного стояка и, перемещаясь вдоль его боковой стенки и по поверхности сетчатого проволочного фильтра. Расплав приобретает вращательное движение в стояке, способствующее всплытию и сепарации газов, окисных и шлаковых включений в центральной части обратного стояка в то время, как порог задерживает тяжелые неметаллические включения в донной его части. При этом проволочный сетчатый фильтр, не допуская образования всплесков и брызг металла, гасит кинетическую энергию потока расплава и обеспечивает его спокойную фильтрацию и поступление через оребренный щелевой питатель в полость кокиля. По мере заполнения полости кокиля расплавом и кристаллизации его в нижней части кокиля, при последовательном постепенном перемерзании оребренного питателя в нижней его части, происходит перераспределение потоков металла и более горячий расплав аккумулируется в обратном стояке, уширенном кверху, обеспечивая постоянное повышение температуры поступающего в полость кокиля металла. К недостаткам способа относятся трудоемкость изготовления кокиля, а литниковая система не оптимальная для получения качественных отливок.

Известен способ литья лигатурных слитков из алюминиевых сплавов на основе алюминия [3], включающий разогрев внутренних литейных полостей кокиля при помощи газовой горелки, заливку металла в литниковую систему поочередно либо одновременно, подачу через систему каналов охлаждающей жидкости по мере полной заливки формы, отключение подачи охлаждающей жидкости по окончании кристаллизации слитков, разбор формы и извлечение слитка. К недостаткам следует отнести трудоемкость изготовления кокиля для реализации способа. При малом весе отливок нет необходимости изготовления жидкостной системы охлаждения.

Наиболее близким по технической сущности является выбранный за прототип способ получения отливок в кокиле [4]. Способ включает литье отливок с прямоугольным сечением с соотношением длины и ширины отливки равным 3-7, включающий нанесение защитного покрытия, сборку кокиля, заливку металла в кокиль, охлаждение металла до заданной температуры, разборку кокиля и извлечение отливки. Охлаждение залитого металла до заданной температуры осуществляют с помощью тепловой трубы в виде гребенки с зонами нагрева и охлаждения.

Техническим результатом настоящего изобретения является получение качественных плоских образцов отливок из алюминиевых и магниевых сплавов с повышенными механическими характеристиками, обеспечивающих воспроизводимость результатов физико-механических испытаний образцов.

Технический результат достигается тем, что разработан способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов, включающий нанесение защитного покрытия на внутренние стенки кокиля, сборку кокиля, заливку металла в кокиль, охлаждение металла, разборку кокиля и извлечение отливки. Кокиль с нанесенным защитным покрытием предварительно нагревают до температуры (250÷300)°С, заливку жидкого металла в кокиль осуществляют через съемную воронку, соединенную с литниковой системой с возможностью подачи металла в нижнюю часть кокиля. В процессе заливки и охлаждения металла кокиль подвергают вибрации с частотой (50÷80) Гц и амплитудой (0.3÷0.8) мм.

Положительный эффект изобретения обусловлен следующими факторами.

1. Предварительный нагрев кокиля обеспечивает удаление влаги из полости и стенок кокиля, снижение градиента температур в процессе заливки и температурных напряжений в отливке. Температура предварительного нагрева (250÷300)°С, определенная экспериментально, обеспечивает высокое качество отливок.

2. Заливка жидкого металла в кокиль через съемную воронку обеспечивает ее многократное использование.

3. Литниковая система с возможностью подачи металла в нижнюю часть кокиля обеспечивает ламинарный поток жидкости и более полное удаление газов из полости отливки в процессе вытеснения газа из кокиля.

4. Подвержение кокиля вибрации обеспечивает равномерное перемешивание слоев металла, дробление крупных неоднородностей и получение равномерной структуры отливки.

5. Выбор частоты ((50÷80) Гц) и амплитуды ((0.3÷0.8) мм) определен на основе экспериментов с учетом данных металлографического анализа полученных отливок.

Сущность изобретения поясняется чертежами.

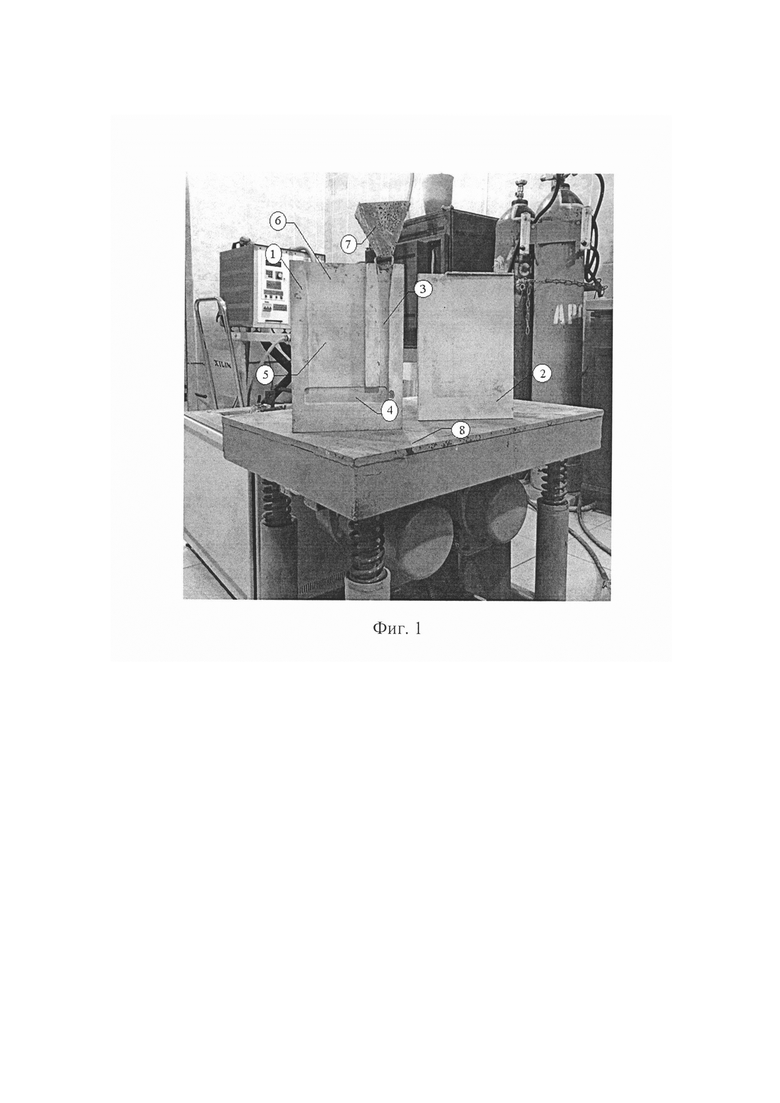

Фиг. 1. - Кокиль в разобранном виде.

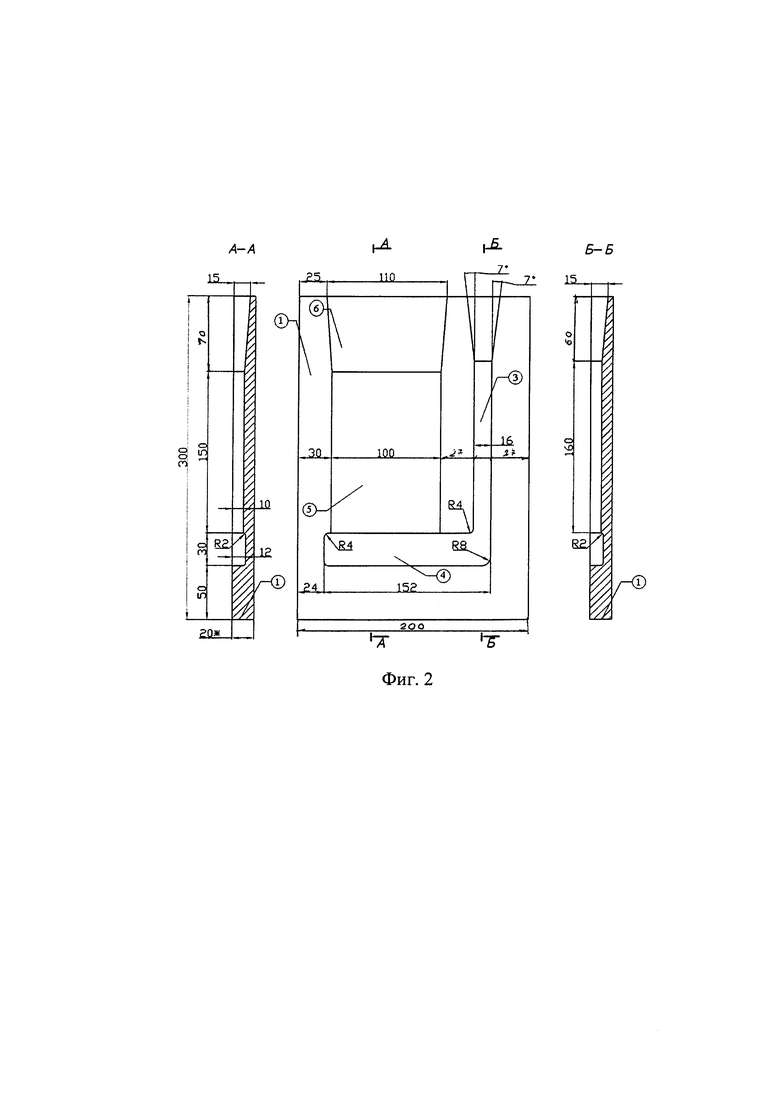

Фиг.2. - Чертеж кокиля.

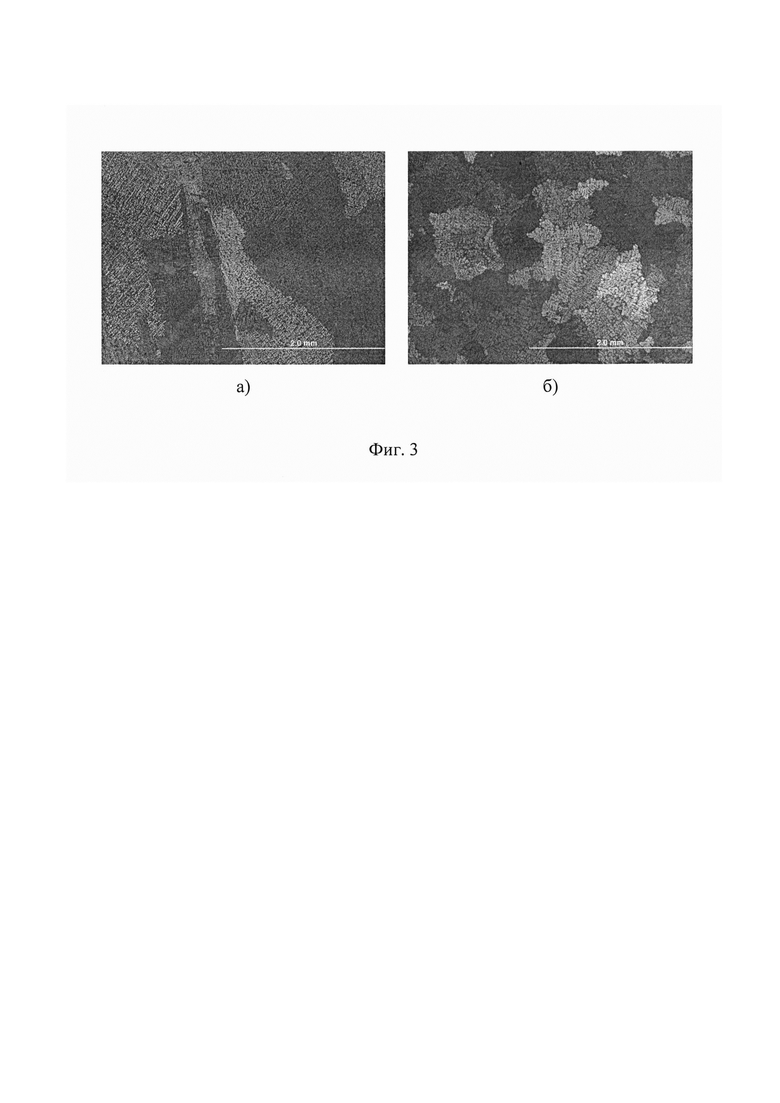

Фиг. 3. - Структура полученного сплава: без заливки в кокиль (Фиг. 3а) и после отливки в кокиль (Фиг. 3б).

Пример реализации способа

Сущность заявляемого способа поясняется фотографией (Фиг. 1) и чертежом (Фиг. 2) установки для реализации способа. Кокиль (Фиг. 1) состоит из двух полуформ 1, 2. Полуформы 1, 2 изготовлены из механически обработанных чугунных плит. На плите 1 выфрезерованы полость стояка 3, полость коллектора 4, полость питания формы 5 и полость расширения 6. Полуформа 2 выполнена в виде плоской крышки. Над стояком 3 собранного кокиля установлена литниковая система со съемной воронкой 7. На внутренние стенки полуформ 1, 2 нанесено защитное покрытие (кокильная краска). Состав кокильной краски зависит от заливаемого металла (алюминий или магний). На чертеже (Фиг. 2) приведены конфигурация и размеры полостей, выполненных в полуформе 1.

Заявляемый способ реализуют следующим образом. После нанесения защитного покрытия кокиль собирают и нагревают до температуры (250÷300)°С. После нагрева кокиль монтируют на вибростоле 8 и устанавливают съемную воронку 7 (Фиг. 1). Расплавленный металл заливают в кокиль через съемную воронку 7 до заполнения полости расширения 6. В процессе заливки металла в кокиль включают привод вибростола 8.Через промежуток времени t1=(5÷6) с после окончания заливки съемную воронку 7 удаляют, а затем через промежуток времени t2=(3÷5) мин кокиль раскрывают и удаляют образец плоской отливки.

Эффективность заявляемого способа подтверждена проведением экспериментов по отливке алюминиевого сплава АК7 в кокиль. Металлографический анализ показал равномерную мелкозернистую структуру полученного алюминиевого сплава. На Фиг. 3 приведены фотографии структуры сплава без применения вибрации (Фиг. 3а) и с применением вибрации (Фиг. 3б).

Таким образом, из приведенного примера следует, что предлагаемый способ обеспечивает достижение технического результата изобретения - получение качественных плоских образцов отливок из алюминиевых и магниевых сплавов с повышенными механическими характеристиками.

ЛИТЕРАТУРА

1. Патент РФ №2188741, МПК B22D 15/00. Кокиль для отливки стандартных образцов / В.И. Муравьев, В.И. Якимов, С.З. Лончаков, А.В. Якимов; опубл. 10.09.2002 Бюл. №25.

2. Патент РФ №2260496, МПК B22D 15/00. Кокиль для получения плоских / A.А. Ежов, Г.С. Исаев, К.Г. Исаев, К.А. Солнцев; опубл. 20.09.2005 Бюл. №26.

3. Патент РФ №172235, МПК B22D 15/00. Разъемный кокиль для литья лигатурных слитков для сплавов на основе алюминия / Манн В.Х., Пингин B.В., Виноградов Д.А., Третьяков Я.А., Ильин А.А., Кузубов Д.В.; опубл. 03.07.2017 Бюл. №19.

4. Патент РФ №2424872, МПК B22D 15/00. Способ получения отливок в кокиле / В.В. Стулов, С.С. Макаров, A.M. Севастьянов; опубл. 27.07.2011 Бюл. №21.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| КОКИЛЬ ДЛЯ ОТЛИВКИ СТАНДАРТНЫХ ОБРАЗЦОВ | 2000 |

|

RU2188741C2 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| КОКИЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКИХ ОБРАЗЦОВ | 2003 |

|

RU2260496C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2017 |

|

RU2661986C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО КОКИЛЯ | 2001 |

|

RU2185928C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Кокиль по изготовлению прутков для аргонодуговой наплавки | 2022 |

|

RU2791741C1 |

Изобретение относится к области литейного производства и может быть использовано для получения образцов плоских отливок из алюминиевых и магниевых сплавов. Способ включает нанесение защитного покрытия на внутренние стенки кокиля, сборку кокиля, заливку металла в кокиль, охлаждение металла, разборку кокиля и извлечение отливки. Кокиль с нанесенным защитным покрытием предварительно нагревают до температуры (250÷300)°С. Заливку жидкого металла в кокиль осуществляют через съемную воронку, соединенную с литниковой системой с возможностью подачи металла в нижнюю часть кокиля. В процессе заливки и охлаждения металла кокиль подвергают вибрации с частотой (50÷80) Гц и амплитудой (0.3÷0.8) мм. Способ позволяет получить качественные отливки с повышенными механическими характеристиками. 3 ил., 1 пр.

Способ получения плоских отливок из алюминиевых и магниевых сплавов методом литья в кокиль, включающий нанесение защитного покрытия на внутренние стенки кокиля, сборку кокиля, заливку металла в кокиль, охлаждение металла, разборку кокиля и извлечение отливки, отличающийся тем, что кокиль с нанесенным защитным покрытием предварительно нагревают до температуры (250÷300)°С, заливку жидкого металла в кокиль осуществляют через съемную воронку, соединенную с литниковой системой с возможностью подачи металла в нижнюю часть кокиля, а в процессе заливки и охлаждения металла кокиль подвергают вибрации с частотой (50÷80) Гц и амплитудой (0.3÷0.8) мм.

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В КОКИЛЕ | 2010 |

|

RU2424872C1 |

| US 9555469 B2, 31.01.2017 | |||

| СПОСОБ ФАСОННОГО ЛИТЬЯ В КОКИЛЬ КРУПНОГАБАРИТНЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2381867C2 |

| WO 2005061153 A1, 07.07.2005 | |||

| DE 502007002040 D1, 31.12.2009. | |||

Авторы

Даты

2020-04-28—Публикация

2019-11-15—Подача