Изобретение относится к способу шовной контактной сварки емкостей, в частности консервативных банок, при котором нижний дисковый электрод машины для шовной контактной сварки периодически подрабатывают и за счет этого уменьшают в диаметре. Далее изобретение относится к держателю статора дискового электрода в сварочной консоли машины для шовной контактной сварки.

При известном способе шовной контактной сварки обечаек консервных банок сварку осуществляют посредством верхнего и нижнего дисковых электродов с использованием в каждом промежуточного проволочного электрода. Такой дисковый электрод известен, например, из европейской заявки N 0459091. Нижний дисковый электрод установлен в сварочной консоли сварочной машины, окруженной подаваемыми обечайками консервных банок. Подача обечайки в зону сварки происходит посредством так называемой Z - образной шины для образования нахлеста шва и головной детали.

В основе изобретения лежит задача достижения постоянного качества сварки, несмотря на периодическую подработку нижнего электрода с уменьшением диаметра.

Это достигается в способе названного выше вида тем, что после подработки дискового электрода его смещают в вертикальном направлении относительно продольной оси сварочной консоли сварочной машины.

Оказалось, что за счет вертикального смещения дискового электрода вместо наклона направляющей головки может быть достигнуто улучшение качества сварки. Объяснение этому заключается в том, что при прежнем наклоне направляющей головки происходит слегка косая подача обечайки и смещение плоскости сварки, в результате чего могу изменяться параметры режима сварки. Вертикальное смещение дискового электрода позволяет исключить это.

В основе изобретения лежит также задача создания держателя статора дискового электрода, посредством которого может быть улучшено качество сварки.

Это осуществляется у держателя названного выше вида посредством отличительных признаков п.3 формулы.

Предпочтительно вертикальное смещение осуществляется за счет сменных крепежных пластин определенной высоты для статора. Это устраняет любую работу по точной настройке. Далее предпочтительно, если одна крепежная пластина расположена в отделяемой от сварочной консоли крышке, которая обеспечивает боковое извлечение дискового электрода.

Ниже сущность изобретения более подробно поясняется с помощью чертежей:

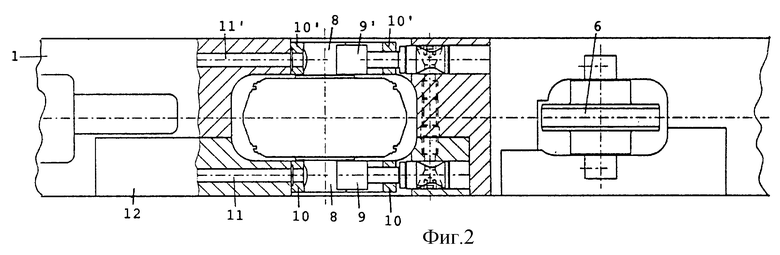

фиг. 1 представляет вид сбоку части нижней сварочной консоли машины для шовной контактной сварки;

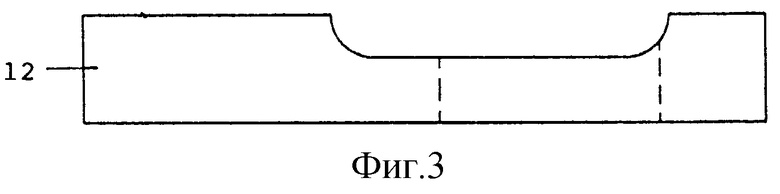

фиг. 2 - частично в разрезе вид сверху на сварочную консоль из фиг. 1;

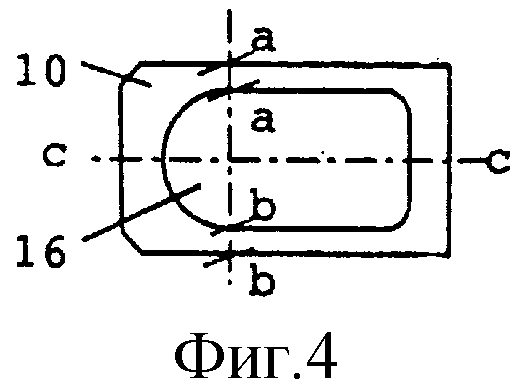

фиг. 3 - крышку, расположенную на сварочной консоли на фиг. 1 и 2;

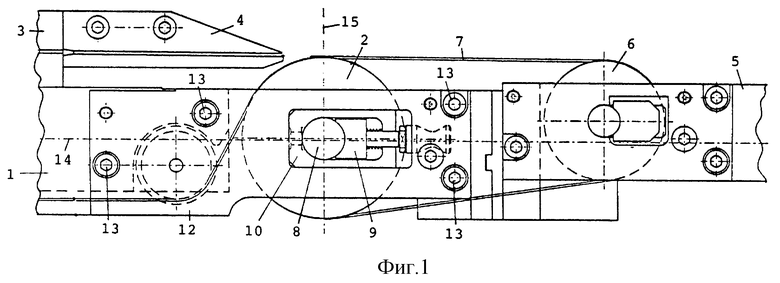

фиг. 4 - приемную деталь для статора дискового электрода.

На фиг. 1 при виде сбоку изображена нижняя сварочная консоль 1 известной машины для шовной контактной сварки (не показана). На нижней сварочной консоли 1 установлен нижний дисковый электрод 2. Над нижним дисковым электродом 2 установлен верхний дисковый электрод (не показан), так что известным образом обечайку консервной банки с нахлесточным швом направляют через Z-образную шину 3 и направляющую головку 4 в зону сварки между нижним и верхним дисковыми электродами. Сварку осуществляют путем нагружения шва снаружи верхним дисковым электродом и изнутри нижним дисковым электродом 2, причем в обоих случаях предусмотрена промежуточная электродная проволока, которая изображена у нижнего дискового электрода 2 и обозначена поз. 7. В примере на фиг. 1 электродная проволока 7 проходит по дополнительному ролику 6. Его может и не быть, и тогда электродная проволока 7 обвивает нижний дисковый электрод 2. К нижней сварочной консоли 1 может быть присоединено устройство 5 для нанесения покрытия на сваренный внутренний шов консервной банки. Это устройство здесь подробно не поясняется, поскольку оно известно.

Нижний дисковый электрод 2 может быть таким, какой описан в европейской заявке N 0459091. Дисковый электрод содержит при этом статор 8, зажатый на нижней сварочной консоли. Для этого предусмотрены выполненные с возможностью регулирования зажимные колодки 9, нагружающие статор с одной стороны. В изображенном примере статор 8 дополнительно фиксирован в двух крепежных пластинах или приемных деталях 10, 10' (фиг. 2), определяющих вертикальное положение дискового электрода 2. Приемная деталь 10 или 10', отдельно изображенная на фиг. 4, имеет выемку 16, одна стенка которой соответствует форме опорных цапф статора 8. Приемная деталь 10 или 10' в свою очередь вставлена соответственно в выемку сварочной консоли 1 или в выемку крышки 12, разъемно закрепленной на сварочной консоли посредством винтов 13. Положение выемки в приемной детали 10 выбрано так, чтобы выходящая из направляющей головки 4 обечайка входила в зону сварки между верхним и нижним дисковыми электродами прямо, в результате чего сварка происходит в плоскости 15, перпендикулярной плоскости чертежа. Как уже упомянуто, при возможно необходимой подработке нижнего дискового электрода 2 его диаметр уменьшается. Это до сих пор компенсировали легким наклоном направляющей головки 4. Согласно изобретению, поступают иначе, а именно смещают вертикальное положение нижнего дискового электрода. В изображенном примере это производят путем замены приемных деталей 10, 10', причем новые приемные детали 10, 10, вставленные вместо прежних приемных деталей 10, 10', имеют смещенную вверх относительно уменьшению диаметра выемку для цапф статора 8, так что дисковый электрод установлен со смещением вверх. За счет этого происходит точно прямой ввод обечаек в зону сварки или сварки точно в плоскости сварки 15, что обеспечивает постоянное качество сварки, несмотря на подработку дискового электрода 2.

Замена приемных деталей 10, 10' вместе с демонтажом и установкой дискового электрода 2 особенна проста тогда, когда на сварочной консоли предусмотрена уже названная крышка 12, несущая приемную деталь 10 и образующая держатель для дискового электрода. При этом за счет ослабления винтов 13 крышку можно снять, в результате чего дисковый электрод можно извлечь из сварочной консоли. Таким образом становится доступной также задняя приемная деталь 10', которую можно заменить другой приемной деталью 10' с более высоким положением выемки. Таким же образом можно легко заменить переднюю приемную деталь 10 в крышке. Приемные детали снабжены далее проходящим в продольном направлении отверстием, через которое охлаждающая жидкость попадает по каналам 11 и 11' в сварочной консоли к статору 8 дискового электрода или отводится из них, как это известно.

Стенка выемки изображенной на фиг. 4 приемной детали 10 соответствует форме цапфы статора. Расстояние а-а или b-b точно определено, так что дисковый электрод 2 имеет заданную высоту. При замене приемной детали для регулирования высоты дискового электрода можно вставить либо новую приемную деталь 10 с другими расстояниями а-а или b-b или же использовать еще раз приемную деталь 10, повернув ее вокруг оси c-c, так чтобы отрезок a-a находился внизу, а отрезок b-b - вверху. Таким образом приемные детали 10 могут быть использованы для двух различных положений дискового электрода, если расстояния a-a и b-b неодинаковы.

Регулирование дискового электрода по высоте осуществляют предпочтительным образом, как описано, с помощью приемных деталей 10 или 10'. Конечно, регулирование по высоте может быть реализовано и иначе, например за счет опоры, установленной в сварочной консоли с возможностью регулирования по высоте посредством резьбы. Оказалось, что регулирование по высоте с помощью приемных деталей на практике реализовать проще.

Изобретение относится к области сварки и может найти применение при изготовлении консервных банок. Способ заключается в том, что дисковый электрод периодически подрабатывают. Для этого его смещают в вертикальном направлении относительно продольной оси сварочной консоли сварочной машины, компенсируя уменьшение диаметра вследствие обработки. Нижний дисковый электрод регулируют по высоте за счет того, что предусмотрены приемные детали для статора дискового электрода, которые могут позиционировать его на разной высоте на сварочной консоли машины. Благодаря этому отпадает необходимость регулирования по высоте направляющей головки, что обеспечивает точную сварку. 2 с. и 1 з.п. ф-лы, 4 ил.

| EP 0459091 А1, 1991 | |||

| Фотополимеризующаяся копировальная композиция | 1971 |

|

SU438204A1 |

| Машина для продольной контактной роликовой сварки корпусов банок | 1988 |

|

SU1732810A3 |

| УСТРОЙСТВО ДЛЯ РОЛИКОВОЙ СВАРКИ | 0 |

|

SU366942A1 |

| Машина для контактной шовной сварки | 1974 |

|

SU518300A1 |

| Машина для шовной сварки | 1974 |

|

SU492360A1 |

| САМОУСТАНАВ.ИИВАЮЩИЙСЯ РАБОЧИЙ ОРГАН КУЛЬТИВАТОРА | 0 |

|

SU381312A1 |

Авторы

Даты

2000-07-10—Публикация

1995-11-24—Подача