Изобретение относится к каталитическому получению монооксида азота с высокой селективностью и может быть использовано в электронной промышленности, а также найти применение для переработки побочно образующихся в производстве гидроксиламинсульфата и азотной кислоты, разбавленных водных растворов азотной кислоты.

Наиболее близким к заявляемому по достигаемому результату является способ получения монооксида азота каталитическим восстановлением аммиаком перегретых до температуры 250-270оС паров азотной кислоты с концентрацией 35-80 мас. на платиновом катализаторе [1]

Однако этот способ не обеспечивает достаточно высокого выхода монооксида азота, а полученный монооксид азота загрязнен другими азотсодержащими примесями.

Наиболее близким к заявляемому способу получения катализатора по технической сущности является способ получения платинового катализатора в виде платины, нанесенной на графит и модифицированной серой для каталитического восстановления водородом кислородных соединений азота до гидроксиламина, согласно которому Pt (IV) в водном растворе переводят слабым восстановлением в Pt (II), а затем более сильным восстановителем Pt (II) в Pt(0) с одновременным нанесением на электродный графит, причем активность и селективность катализатору задают вводом серосодержащих соединений в количестве до 25 ат. по отношению к платине [2]

Достоинством этого способа является невысокая стоимость, обусловленная использованием в качестве сырья платины в количестве, не превышающем 0,5 мас. Кроме того, способ обеспечивает получение катализатора со стабильными активностью и селективностью.

Недостатком известного способа приготовления катализатора является низкая активность полученного катализатора и реакции гидрирования азотной кислоты до монооксида азота и значительное загрязнение продукта азотсодержащими примесями, т. к. образующийся монооксид азота гидрируется на этом катализаторе далее до гидроксиламина, аммиака и оксида диазата.

Цель изобретения повышение выхода монооксида азота, снижение содержания в нем азотсодержащих примесей и получение катализатора с повышенной активностью.

Поставленная цель достигается тем, что монооксид азота получают путем восстановления 0,3-15 мас.-ной азотной кислоты водородом на катализаторе, содержащем платину, сульфид платины (II) и оксид Pt (IV) на носителе-графите, при следующем соотношении компонентов, мас. Платина 0,252-0,320 Сульфид платины (II) 0,125-0,188 Оксид платины (IV) 0,050-0,070 Носитель Остальное

Способ получения NO осуществляют как в периодическом, так и в непрерывном режиме. При концентрации азотной кислоты ниже 0,3 мас. процесс ее восстановления прекращается и катализатор требует активации термообработкой. При концентрации азотной кислоты выше 15% процесс восстановления протекает, но часть платины переходит в раствор с поверхности катализатора.

Катализатор готовят путем пропитки носителя-графита раствором платинохлористоводородной кислоты, последующего восстановления в кислом водном растворе платины (IV) в платину и перевода платины в сульфидную форму при обработке серосодержащим соединением.Полученный твердый катализаторный продукт отфильтровывают и промывают водой. Затем продукт дополнительно обрабатывают 1-15 мас.-ной азотной кислотой при температуре 60-90оС в течение 0,5-2 ч.

П р и м е р 1. 10,6 г Платинохлористоводородной кислоты с содержанием платины (IV) 37,6 мас. растворяют в 17,5 мл дистиллированной воды. В реактор с мешалкой наливают 60 мл дистиллированной воды, при перемешивании присыпают 800 г сухого носителя (порошкообразного электродного графита). Нагревают суспензию в реакторе до 85-90оС. Затем в реактор добавляют приготовленный раствор платинохлористоводородной кислоты, приливают 80,5 мл водного 35 мас. -ного раствора HCl и 19 мл водного (60 мас.-ного) раствор азотной кислоты и добавляют 500 мл дистиллированной воды. Температуру в реакторе поддерживают на уровне 85-90оС. Образовавшуюся смесь нейтрализуют добавлением, не допуская сильного вспенивания, 55 г Na2CO3. Скорость добавления 2 г в мин. Значение рН раствора при этом достигает 2. Затем добавлением 5 г Na2CO3 доводят рН раствора до 3,2-3,5,после чего добавляют 40 г ацетата натрия до достижения рН 5,5. В полученном буферном растворе восстанавливают платину (IV) в Pt (II) дитионитом натрия, который вводят в виде водного раствора, содержащего 1,2 г дитионита натрия, 17,5 мл воды и 0,1 г Na2CO3 (последний компонент необходим для стабилизации раствора). Скорость подачи раствора 0,5 мл в мин. Перевод Pt (IV) в Pt (II) протекает по реакции:

3PtCl4+ Na2S2O4+ H2O _→ 3PtCl2+ Na2SO4+ 6HCl + H2SO4

(1) Полноту перевода Pt (IV) в Pt (II) контролируют качественной реакцией с иодидом калия. Для придания определенных характеристик катализатору (активность и селективность) дополнительно вводят дитионит натрия, связывая часть платины (до 25 ат.) в сульфид платины:

3PtCl2+ 4Na2S2O4+ 4H2O _→ 3Pt + 4Na2SO4+ 6HCl + H2SO4

(2) Затем в реактор добавляют 60 мл в мас.-ной муравьиной кислоты и в течение 5-6 ч восстанавливают Pt (II) в Pt (0) по реакции:

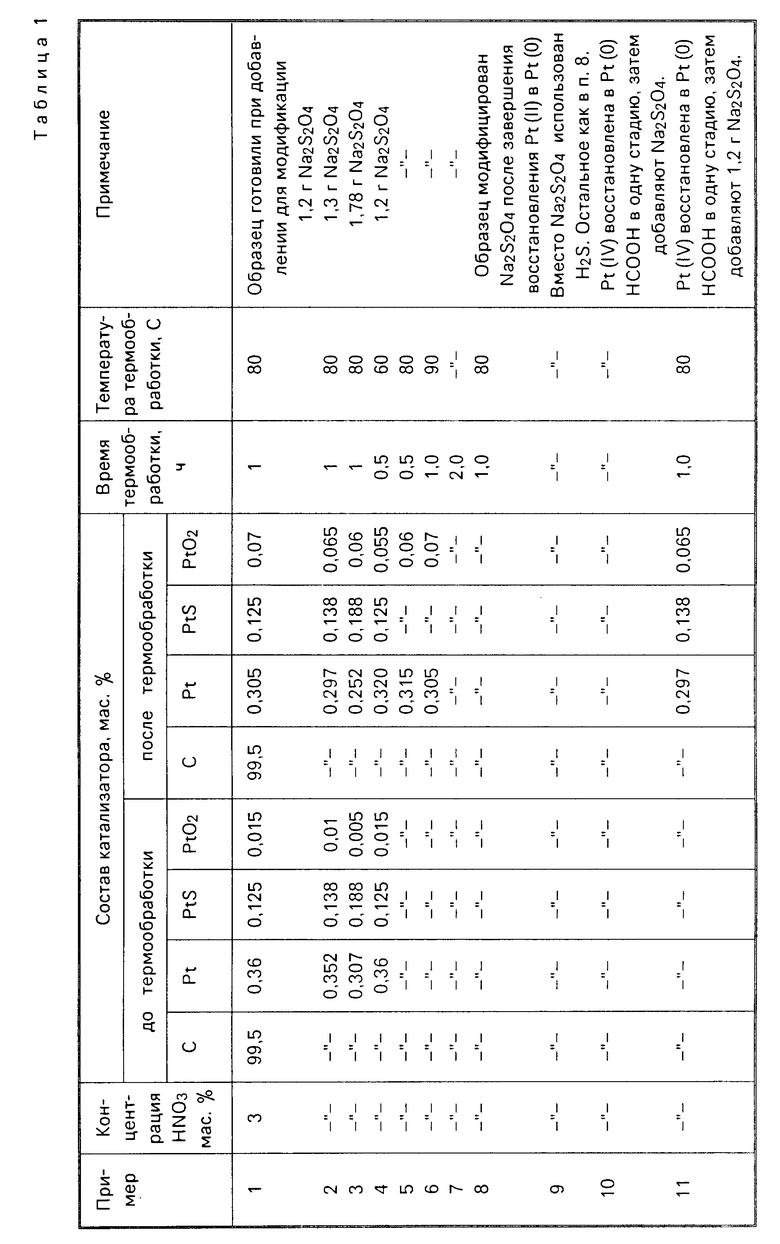

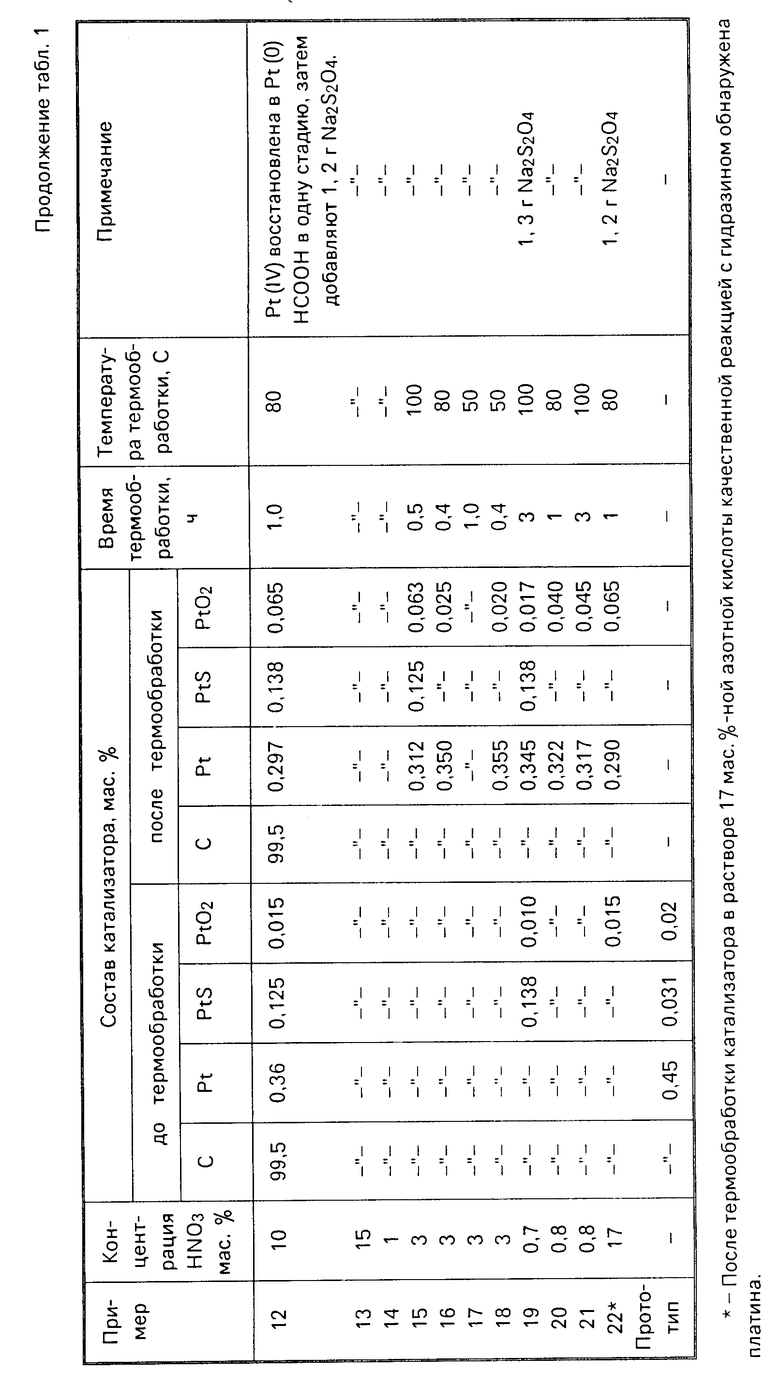

PtCl2+ HCOOH _→ Pt + 2HCl + CO2

(3) Платина и сульфид платины осаждаются на носитель. Суспензию охлаждают, и твердый катализатор отфильтровывают. Затем промывают на фильтре водой до нейтральной реакции промывной воды. После этого катализатор дополнительно модифицируют кислородом, подвергнув его термообработке при 80оС в течение 1 ч в 3 мас.-ном водном растворе азотной кислоты. Состав катализатора до и после термообработки приведен в табл. 1. Там же показаны данные для других конкретных примеров получения катализатора по изобретению при других условиях термообработки и по прототипу.

Монооксид азота получают при температуре 90оС в лабораторном реакторе объемом 500 мл, снабженном мешалкой. В реактор загружают 10 г платинового катализатора и 250 мл 0,3-15 мас.-ного водного раствора азотной кислоты. Концентрацию азотной кислоты в реакторе поддерживают постоянной добавлением порции свежей кислоты по мере ее срабатывания. В нижнюю часть реактора подают 6,6 ндм3/ч электролитического водорода. Из верхней части реактора выводят газовую фазу, содержащую монооксид азота, оксид диазота и водород. Выход монооксида азота в пересчете на израсходованную азотную кислоту составляет 99,1% Состав газовой фазы показан в табл.2, в которой также приведены данные для других конкретных примеров осуществления способа получения NO по изобретению.

Как видно из данных табл. 1 и 2, в процессе термообработки в интервале концентраций азотной кислоты 1-15 мас. не обнаружено существенного влияния концентрации азотной кислоты (при прочих равных условиях) на свойства получаемого катализатора. Концентрация азотной кислоты ниже 0,8 мс. не достаточная для получения активного катализатора, так как он в этих условиях не модифицируется в достаточной степени кислородом.

Термообработка азотной кислотой с концентрацией 0,8-1,0 мас. приводит к получению работоспособного катализатора, но для этого необходимо более длительное время и температура, кроме того, активность такого катализатора ниже, чем при обработке в интервале 1-15 мас.-ной азотной кислоты.

При концентрации азотной кислоты выше 15 мас. становится ощутимым растворение платины, что приводит к ее потерям и изменению состава и свойств катализатора.

Условия термообработки, соответствующие 0,4 ч даже при 80оС, или 1 ч при 50оС, является недостаточными для модификации катализатора кислородом. Содержание оксида платины (IV) в этих образцах находится на уровне прототипа (0,02-0,025 мас.), который не подвергали термообработке.

Эти образцы, также как и катализатор по прототипу, не проявляет активности в реакции восстановления азотной кислоты до монооксида азота. Времени термообработки 0,5 ч и температуры 60оС уже достаточно для получения активного образца катализатора. Содержание оксида платины (IV) повышается при этом до 0,055 мас. Увеличение времени термообработки выше 1 ч нецелесообразно, т. к. не сказывается на свойствах катализатора. Повышением температуры можно сократить время термообработки, но на свойствах катализатора это практически не сказывается, а около 100оС достигается температура кипения водного раствора.

Данное изобретение позволяет приготовить более активный, чем в прототипе, катализатор для получения монооксида азота. Выход NO составляет 99,1-99,8% против 94,1% по прототипу. Содержание азотсодержащих примесей в готовом продукте в 3-10 раз меньше, чем в прототипе. Кроме того, изобретение позволяет использовать разбавленные растворы азотной кислоты, которые являются отходами химической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ОКСИДА АЗОТА (II) | 2001 |

|

RU2186723C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2201892C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2257339C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА С ИСПОЛЬЗОВАНИЕМ АЛЮМОПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 2002 |

|

RU2242269C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО МОНООКСИДА АЗОТА | 1997 |

|

RU2121964C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА КОНЦЕНТРИРОВАННОГО ОКСИДА АЗОТА (II) | 1996 |

|

RU2127222C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ПЛАТИНОИДНОГО КАТАЛИЗАТОРА | 1991 |

|

RU2086704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2259940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРОВОДОРОДА, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1991 |

|

RU2091294C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2045471C1 |

Изобретение относится к каталитическому получению монооксида азота с высокой селективностью и может быть использовано в электронной промышленности, а также найти применение для переработки побочно образующихся в производстве гидроксиламинсульфата и азотной кислоты, разбавленных водных растворов азотной кислоты. Цель изобретения повышение выхода монооксида азота, снижение содержания в нем азотсодержащих примесей и получение катализатора с повышенной активностью. Цель достигается тем, что монооксид азота получают путем восстановления 0,3 15 мас.-ной азотной кислоты водородом на катализаторе, содержащем платину, сульфид платины (П) и оксид Pt (IV) на носителе графите, при следующем соотношении компонентов, мас. платина 0,252 0,320; сульфид платины (П) 0,125 0,188; оксид платины (IV) 0,050 0,070; носитель остальное. Способ получения NO осуществляют как в периодическом, так и в непрерывном режиме. При концентрации азотной кислоты ниже 0,3 мас. процесс ее восстановления прекращается и катализатор требует активации термообработкой. При концентрации азотной кислоты выше 15% процесс восстановления протекает, но часть платины переходит в раствор с поверхности катализатора. 3 с.п. ф-лы, 2 табл.

Платина 0,252 0,320

Сульфид платины (II) 0,125 0,188

Оксид платины (IV) 0,055 0,070

Носитель Остальное

2. Катализатор для получения монооксида азота, содержащий платину, сульфид платины (II) и оксид платины (IV) на носителе графите, отличающийся тем, что, с целью повышения активности катализатора, он содержит компоненты в следующем соотношении, мас.

Платина 0,252 0,320

Сульфид платины (II) 0,125 0,188

Оксид платины (IV) 0,055 0,070

Носитель Остальное

3. Способ приготовления катализатора для получения монооксида азота путем пропитки носителя графита раствором платинохлористоводородной кислоты с последующим восстановлением в кислом водном растворе платины (IV) в платину и переводом платины в сульфидную форму путем обработки серосодержащим соединением с последующим фильтрованием и промывкой твердого катализаторного продукта, отличающийся тем, что, с целью получения катализатора с повышенной активностью, катализаторный продукт дополнительно обрабатывают 1 15 мас.-ным раствором азотной кислоты при 60 90oС в течение 0,5 2 ч и процесс ведут при следующем соотношении компонентов, катализатора, мас.

Платина 0,252 0,320

Сульфид платины (II) 0,125 0,188

Оксид платины (IV) 0,055 0,070

Носитель Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1995-07-09—Публикация

1990-05-15—Подача