Изобретене относится к производству параводорода путем низкотемпературной конверсии ортоводорода, к катализатору для его осуществления и к способу получения указанного катализатора. Изобретения указанной группы предназначены для использования в производстве жидкого водорода.

Перспектива быстрого роста производства и хранения жидкого водорода вызывает необходимость первоочередного разрешения вопросов, связанных с организацией современного производства параводорода путем низкотемпературной конверсии, разработку рецептур современных катализаторов для этого процесса и способов их приготовления.

В обычных условиях при температуре выше 273 К водород представляет собой смесь изомеров: 25% пара и 75% ортоводорода. Существование водорода одновременно в двух изомерных формах вызывает определенные сложности при его сжижении, так как изомеры водорода, совершенно не различаясь по своим химическим свойствам, имеют выраженные различия физических свойств. Более того, удельная теплота сжижения водорода при 20 К составляет 0,216-0,228 ккал/моль, теплота же орто-пара конверсии при той же температуре составляет 0,337 ккал/моль, т.е. в 4,5 раза выше.

В то же время при снижении температуры меняется термодинамически равновесное распределение изомеров: при температуре 78 К (температура кипения жидкого азота) равновесная смесь содержит 50,4% параводорода, при температуре сжижения водорода при атмосферном давлении, равной 20,4 К и ниже, равновесная смесь состоит практически только из более упорядоченного изомера - параводорода.

Поэтому простое сжижение водорода, подобное другим газам, например, неону или гелию, приводит к тому, что сжижается "нормальный" водород, затем начинается спонтанный процесс орто-пара конверсии, который развивается с ускорением во времени. Жидкий водород бурно вскипает и испаряется, что может привести к серьезным авариям. Этим обстоятельством объясняется необходимость осуществления орто-пара конверсии при получении жидкого параводорода, хранение которого затруднений не вызывает [1]

Рост производства, потребления и хранения жидкого водорода потребовал разработки современных крупномасштабных (и передвижных) установок; последние же накладывают определенные регламентации на процесс получения параводорода, используемые катализаторы и способы их получения [1]

Таковыми регламентациями являются:

1. Активность катализатора. Обычно испытания проводят в условиях орто-пара конверсии так называемого "нормального" водорода, т.е. содержащей 25% параводорода и 75% ортоводорода при температуре кипения жидкого азота (77 К). В соответствии с требованиями, предъявляемыми к катализатору, активность должна быть не ниже 3•10-3 моль/г.ч; предпочтительны более активные катализаторы.

Активность катализатора является также параметром, определяющим производительность единицы реакционного объема, который определяет габариты и материалоемкость установки.

2. Условия активации катализатора. Окончательную активацию катализатора необходимо проводить непосредственно в реакторе орто-пара конверсии, так как при загрузке реактора трудно избежать попадания в систему кислорода, паров воды и т.п. Требования безопасности накладывают ограничения технологического порядка: температура в реакторе не может быть выше 423 К, а давление в реакторе в процессе активации ниже 104 Па.

Известные способы получения параводорода путем низкотемпературной орто-пара конверсии, предусматривающие контактирование смеси орто-параизомеров при криогенных условиях с предварительно активированным формованным катализатором, не удовлетворяют указанным выше регламентациям.

При этом либо используют недостаточно активные катализаторы, что влечет за собой низкую удельную производительность процесса (низкий выход параводорода на единицу реакционного объема), либо предусматривают использование катализаторов, которые необходимо активировать в реакторе при неприемлемых условиях активации (вакуум, температура 423 К).

Известны также способы получения параводорода, предусматривающие использование весьма активных катализаторов типа "Металл на носителе", но они же предусматривают необходимость проведения активации катализаторов в реакторе в неприемлемо жестких условиях (температура более 443 К, использование вакуума), что делает несущественным эти процессы на имеющемся в действии и ближайшей перспективе промышленном оборудовании [2]

Особое положение в ряду аналогов занимает способ получения катализатора для получения параводорода на основе металлического рутения на носителе, обеспечивающий высокую производительность единицы реакционного объема до 24,7 ммоль/см3•c. Однако, по причине отсутствия промышленной добычи рутения в настоящее время и в ближайшем будущем, изобретение не имеет видимых перспектив промышленного использования.

Исследован ряд гидроокисей, используемых в качестве катализатора при получении параводорода. При температуре 78 К получены следующие результаты: катализатор-смесь NiO•Cr2O3 обеспечивает удельную производительность 1,5-1,7 ммоль/см3•c; следующие катализаторы - удельную производительность, ммоль/см3•с:

Cr(OH)3 0,56-0,73

Mo(OH)2 0,73-1,2

Fe(OH)3 1,0-2,3

Ni(OH)2 0,44-0,68

Co(OH)3 0,24-0,28

Из приведенных данных видно, что наибольшую производительность единицы объема реакционного оборудования обеспечивают катализаторы на основе гидроксидов железа. Кроме гидроксида Fe(OH)3 высокую активность обеспечивают мелкокристаллические гетиты пластинчатой сингонии α-Fe(OH). Безводный оксид a-Fe2O3 значительно менее активен [3] Этот способ получения параводорода и состав катализатора являются наиболее близкими к предложенным.

Используемый в практике катализатор формованный гидратированный оксид железа (III) может быть выражен химической формулой FeO(OH). В общем виде гидратированные оксиды переходных металлов (III) гексагональной полиморфной модификации можно выразить общими формулами: MeOOH или Me(OH)3.

Целью изобретения является повышение производительности единицы реакционного объема.

Для достижения указанной цели предлагается в соответствии с предлагаемым изобретением способ получения параводорода путем низкотемпературной каталитической конверсии ортоводорода, заключающийся в контактировании в криогенных условиях водорода, содержащего ортоводород, с формованным катализатором на основе гидратированного оксида железа (III) гексагональной полиморфной модификации, где, согласно изобретению, используют катализатор, промотированный гидратированными оксидами молибдена, вольфрама, хрома, ванадила и кобальта общей формулы FeMeO•OH или FeMe(OH)3, и процесс ведут при объемной скорости подачи водорода, равной 4,0-4,5•104 ч-1.

Понятие "Криогенные условия" в данном описании носит общеупотребительное значение и охватывает температуры до 100 К.

Вторым изобретением заявленной группы является катализатор для осуществления указанного способа.

Регламентации 1 и 2, относящиеся к способу получения параводорода низкотемпературной каталитической конверсией ортоводорода, целиком относятся и к второму изобретению заявленной группы.

Большинство известных катализаторов, предназначенных для проведения орто-пара конверсии водорода, можно разделить на два основных типа.

Во-первых, это катализаторы, содержащие очень мелкие кристаллиты восстановленного металла на пористом носителе, чаще всего оксидном. К таковым системам относятся катализаторы, содержащие металлический рутений на носителе активном угле, оксиде алюминия, силикагеле и т.п. [4] металлический никель на силикагеле [2]

Удельная активность таких каталитических систем очень велика, так, например, у катализатора 25% Ru/C она достигает 22,1-24,7 ммоль/г.с. Активность катализатора "никель на силикагеле" достигает 3,77 ммоль/г.с. Общим недостатком, исключающим возможность использования этих катализаторов, является необходимость восстановления соединения металла до металлического состояния. Получаемые при восстановлении системы металл-носитель пирофорны, что делает невозможным их восстановление вне реактора конверсии. В силу же регламентации 2 невозможно и проведение восстановления в самом реакторе конверсии, ибо таковая активация требует высоких температур 623-873 К.

Кроме того, рутений не имеет видимых перспектив промышленного производства в настоящее время и обозримом будущем.

Вторая группа катализаторов включает системы на основе оксидов и гидроксидов трехвалентных металлов. Именно эти катализаторы находят промышленное применение в производстве параводорода [1] Как отмечалось выше, наиболее активными являются катализаторы на основе гидроксидов железа и гидратированных оксидов железа.

Наиболее активным катализатором этой группы является гидратированный оксид железа (III) гексагональной полиморфной модификации (соединение общей формулы a-FeO(OH) [3]).

Перспективным и актуальным является разработка более активных катализаторов, обладающих улучшенными физико-механическими свойствами.

Целью изобретения является повышение активности и прочности катализатора.

Для достижения указанной цели предлагается катализатор для осуществления способа получения парводорода путем низкотемпературной конверсии ортоводорода на основе формованного гидратированного оксида железа (III) гексагональной полиморфной модификации, где, согласно изобретению, катализатор в своем составе дополнительно содержит промоторы гидратированные оксиды молибдена, вольфрама, хрома, ванадила и кобальта общей формулы FeMeO(OH) или FeMe(OH)3 при соотношении ингредиентов, атомные доли: Fe (0,92-0,96), Мо (0,0075-0,019), W (0,00048-0,0011), Cr (0,011-0,025), V (0,005-0,012), Со (0,012-0,029).

Предлагаемый катализатор имеет активность 4,5-4,6 ммоль/г.с. и прочность 342-365 кг/см2.

Способность различных катионов трехвалентных металлов к изоморфному замещению оксида железа известна и используется в прописях катализаторов дегидрирования этилбензола [5] однако, в литературе не обнаружены сведения относительно того, что внесение упомянутых промоторов может привести к повышению каталитической активности и прочности катализатора для процесса низкотемпературной орто-пара конверсии водорода. Этот результат никак не следует из известных свойств катионо-промоторов, изученных в [1] все они уступают гидратированному оксиду железа (II).

Третьим объектом изобретения заявленной группы является способ приготовления катализатора для осуществления способа получения параводорода путем низкотемпературной конверсии ортоводорода.

Пригодные для промышленного применения способы приготовления катализаторов аналогичного назначения должны активироваться при температуре не выше 423 K и давлении не ниже 104 Па. Известен способ получения катализатора [3] по которому к 2-6 H водному раствору хлорида железа (III) добавляют эквинормальный водный раствор гидроксида натрия при температуре 208-303 K с получением золя гидроксида железа (III), затем формируют осадок гидроксида железа (III) путем отстаивания, отмывают осадок от ионов натрия и хлора путем декантирования, сушат, формуют и активируют полученный катализатор в токе водорода при 373-423 K.

Этим способом получают катализатор, удовлетворяющий перечисленным выше требованиям. Однако, он имеет большую длительность процессов формирования и отмывки осадка от ионов натрия и хлора.

Эти операции циклично повторяют 3-5 раз. Вследствие того, что готовый для первого декантирования осадок формируется в течение длительного времени 6-8 ч, именно эта операция в известной мере определяет длительность всего процесса приготовления катализатора (до 12 ч).

Целью заявленного способа является сокращение времени формирования осадка.

Для достижения указанной цели предлагается в соответствии с изобретением способ приготовления катализатора, в соответствии с которым к 2-6 H водному раствору хлорида железа (III) добавляют эквинормальный водный раствор гидроксида натрия при температуре 288-303 K с получением золя гидроксида железа (III). Указанный золь смешивают со шламом, полученным анодным растворением стали, при соотношении, равном 1:(0,5-1) (в расчете на железо).

Анодное растворение стали Р6М5К5 осуществляют в промышленном масштабе для формирования изделий сложной конфигурации. Процесс ведут в растворе нитратов натрия и/или калия концентрацией 7-10 мас. Обычные условия растворения включают: давление электролиза 5-6 кг/см2, общий ток 2000-2500 A, напряжение 12 B, температура растворения ниже 50oC, катод выполнен из стали EIT.

Отходом производства является шлам влажностью 75-85% содержащий продукты анодного растворения стали Р6М5К5. Шлам содержит компоненты предпочтительно при следующем соотношении, мас. молибден 4,8-5,3, вольфрам 5,7-6,7, хром 3,8-4,3, ванадий 1,7-2,1, кобальт 4,5-5,5, углерод 0,8-0,9, железо до 100.

Влажность шлама по условиям производства 75-85%

В процессе приготовления данный шлам смешивают с золем гидроксида железа в атомном соотношении от (0,5-1):1 (в расчете на железо). Сам шлам объемный, не фильтруемый, его практически невозможно отмыть от ионов и приготовить катализатор.

Пример 1. В трехлитровую колбу, снабженную турбинной мешалкой, загружают 0,9 л воды (свежекипяченый бидистиллат) и растворяют в ней 269 г (3-экв.) кристаллов гексагидрата железа (III) FeCl3•6H2O при перемешивании. Полученный раствор хлорида железа (III) концентрацией 3H охлаждают до 289±1 K и при включенной мешалке добавляют по каплям 3H раствор гидроксида натрия (ЧДА) в свежекипяченом бидисталлате. Темп прибавления гидроксида натрия выбирают таким, чтобы температура в колбе не поднималась выше 303 К. После достижения pH 7,5±0,1, контролируемого потенциометром, прекращают подачу гидроксида натрия золь гидроксида железа (III) образовалась. Отключают мешалку. Формирование осадка заканчивается через 3 ч. После этого декантируют маточный раствор и вливают в колбу 2 л свежекипяченого бидистиллата. Промывку повторяют шесть раз. В промывной воде контролируют содержание ионов натрия и хлора. После шести промывок (общее время на промывки 8,1 ч), суммарное содержание атомов натрия и хлора составляет около 1 г/л. Осадок переносят на фильтр, обезвоживают, сушат на воздухе при (50oC) 323 К до воздушно-сухого состояния, размалывают, отбирают фракцию 20-32 меш. (0,495-0,833 мм). Образец отобранной фракции объемом 10 см3 (12 г) загружают в реактор трубку молибденового стекла диаметром 9 мм. Слой катализатора ограничивают насадкой из стекловаты с двух сторон. Трубку термостатируют при 418±5 K и при этой температуре активируют водородом в течение 5 ч. Расход водорода 5 л/ч. Водород очищают от следов кислорода пропусканием через алюмоплатиновый катализатор АП-65 и осушают в криогенной ловушке, охлаждаемой жидким азотом. Активацию ведут до постоянства состава водорода, подаваемого в трубку и отводимого из трубки + 1 ч. Затем трубку погружают в ванну жидкого азота 77-78 K и подают водород, очищенный и осушенный указанным выше способом. Скорость подачи водорода регулируют таким образом, чтобы содержание параводорода в выходящем потоке составило 37,5-37,9% что соответствует 50%-ной конверсии "нормального" водорода. Затем рассчитывают удельную каталитическую активность, которая составляет 3,9 ммоль/г.с. и производительность реакционного объема 4,68 ммоль/г. с. Состав катализатора выражается общей формулой a FeO(OH).

Пример 2. Повторяют пример 1, но после образования золя гидроксида железа к нему добавляют 650 г шлама из ванны анодного растворения стали Р6М5К5 влажностью 82% (атомное соотношение железа в золе и в осадке 1:2), после этого отключают мешалку и оставляют в колбе 1 л смеси.

Формирование осадка завершается через 12 мин.

Затем осуществляют промывку как в примере 1, но суммарное остаточное содержание натрия и хлора 1 г/л в осадке достигается уже после 4-х промывок. Общее время на промывку составляет 3 ч.

Удельная каталитическая активность составляет 4,5 ммоль/г.с. производительность единицы реакционного объема 5,4 ммоль/см3с.

Состав катализатора выражается общей формулой, атомные доли: Fe 0,9200, Мо 0,0130, W 0,0011, Cr 0,0250, VO 0,0120, Со 0,0289, FeО(ОН).

Осадок изоморфен a-FeO(OH).

Пример 3. Повторяют пример 2, но активацию водородом проводят при температуре 388±5 К в течение 7 ч.

Получают образец катализатора с удельной каталитической активностью 4,5 ммоль/г.с. Плотность образца насыпная 1,1 г/см3, удельная производительность единицы реакционного объема 4,95 ммоль/см3.

Состав катализатора выражается общей формулой, атомные доли: Fe 0,9200, Мо 0,0130, W 0,0011, Cr 0,02500, VO 0,0120, Со 0,0289, Me(OH)3.

Примеры 4-6.

По методике примера 2 готовят образцы катализаторов 4, 5, 6. При этом берут осадки из различных электролизных ванн, изменяют количество осадков и температуру активации в токе водорода.

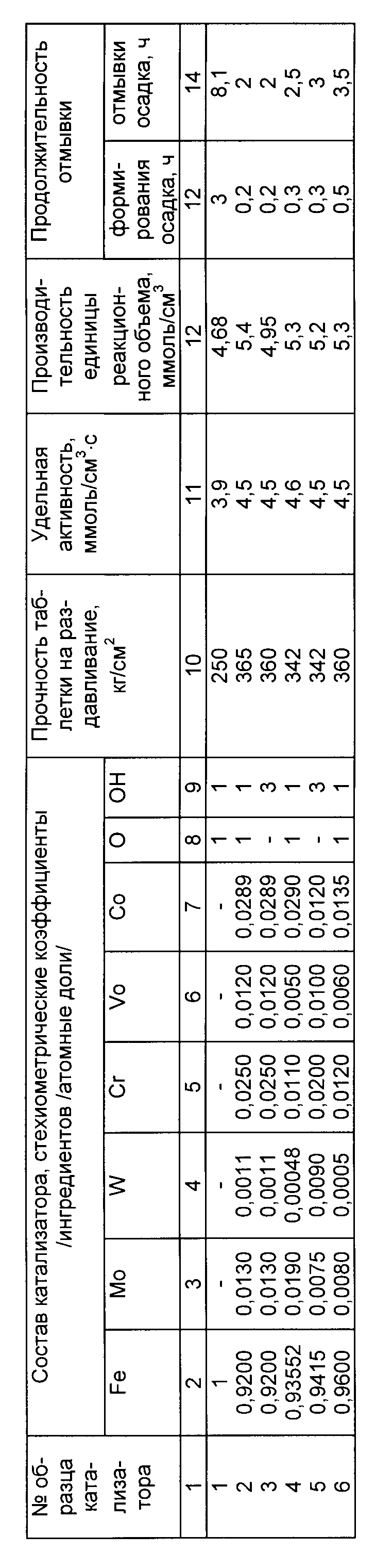

Составы катализаторов, продолжительность процесса формирования и отмывки осадка, данные об удельной каталитической активности и удельной производительности единицы реакционного объема всех образцов катализаторов приведены в таблице.

В колонках 2-9 приведен состав катализатора, в 1 эталон для сравнения, в колонке 10 механическая прочность стандартной таблетки катализатора, используемой для так называемого "ваннового" процесса низкотемпературной орто-пара конверсии. Для приготовления стандартной таблетки фракцию ≈ 32 меш. полученную после дробления высушенного осадка, прессуют с усилием 5000 кг/см2 в таблетку размером 5х5 мм и подвергают испытанию на раздавливание по торцу.

Из таблицы видно, что способ в соответствии с заявленным изобретением по всем параметрам превосходит известный способ, катализатор в соответствии с заявленным изобретением превосходит известный катализатор, а способ приготовления катализатора в соответствии с заявленным изобретением позволяет сократить время формирования и промывки осадка (т.е. более производителен).

Пример 7. Данный пример иллюстрирует предпочтительный вариант промышленного воплощения заявленного способа. Промышленный трубчатый конвертер, выполненный из трубок внутренним диаметром 32 мм, длиной около 2000 мм, загружают 40 дм3 катализатора и в изотермических условиях при Т=21 К и P=130 кг/см2 проводят орто-пара конверсию. В качестве питания используют "нормальный" водород, содержащий 25% параводорода. Получают водород, содержащий не менее 99% пара-изомера (термодинамически равновесная концентрация пара-изомера при Т=21 К составляет 99,7%).

При загрузке промышленно применяемого катализатора ИК-5-4 (алюмоникелевые экструдаты 2х3 мм) при подаче водорода с объемной скоростью 3000 ч-1/нм3 водорода/м3 катализаторной загрузки•ч обеспечивают получение водорода с концентрацией пара-изомера 99% Повышение расхода питания приводит к снижению этого показателя до неприемлемого уровня менее 99%

При загрузке катализатора, полученного в соответствии с прототипом (a-FeO(OH)), возможно повышение расхода питания до 25000 ч-1.

Катализаторы в соответствии с изобретением обеспечивают получение водорода с концентрацией пара-изомера не менее 99% при расходе от 40000 ч-1 (катализатор примера 3) до 45000 ч-1 (катализатор примера 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАРАВОДОРОДА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2038287C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| Способ приготовления катализатора для паровой конверсии оксида углерода | 1990 |

|

SU1754206A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОДОДЕКАНОНА ИЛИ ЦИКЛОГЕКСАНОНА | 1992 |

|

RU2078756C1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069173C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕДЬЦИНКМАРГАНЦЕВОГО КАТАЛИЗАТОРА | 1989 |

|

RU1732537C |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ОКСИДА АЗОТА (II) | 2001 |

|

RU2186723C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 1986 |

|

RU1380003C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ МЕТАНОЛА | 1990 |

|

RU1774556C |

Изобретение относится к способу получения параводорода путем низкотемпературной конверсии ортоводорода, к составу катализатора для его получения и к способу получения этого катализатора. Целью изобретения является соответственно повышение производительности единицы реакционного объема, повышение активности и прочности катализатора, а также сокращение времени формирования осадка катализатора. Водород, содержащий ортоводород, контактирует в криогенных условиях при объемной скорости, равной 4-4,5•104 ч-1, с формованным катализатором гидратированного оксида железа (III). Катализатор при этом промотирован гидратированными оксидами общей формулы FeMe(OH)3 или FeMe(OOH), где Me - молибден, вольфрам, хром, ванадий и кобальт, содержащимися в смеси в определенных концентрациях. Катализатор готовят прибавлением к 2-6 Н раствору хлорида железа (III) эквинормального водного раствора гидроксида натрия при температуре 288-303 К, полученный золь оксида железа (III) затем смешивают со шламом процесса анодного растворения стали при соотношении, равном 1:(0,5-1), в расчете на железо; полученный осадок формируют, отмывают осадок от ионов натрия и хлора декантированием, сушат, формуют и активируют в токе водорода при Т = 373-423К. 3 с.п. ф-лы, 1 табл.

Авторы

Даты

1997-09-27—Публикация

1991-01-29—Подача