Изобретение относится к стекольной промышленности, а именно к способам изготовления оптических элементов из стекла.

Известен способ изготовления оптических деталей из стекла в термопластичном состоянии, в котором нагретую до термопластичного состояния стеклянную заготовку помещают в разъемную полость, образованную формовочными поверхностями и прессуют ее с получением оптического элемента в замкнутой полости [1]

Наиболее близким к предлагаемому изобретению является способ изготовления оптических деталей, который позволяет получать оптические элементы с криволинейной, в том числе асферической поверхностью [2] В этом способе заготовку нагревают в форме до термопластичного состояния с помощью ИК-электромагнитного излучения с одновременной подачей в нее сжатого газа, моллируют с помощью вакуума, после чего подпрессовывают и подают в форму сжатый газ. В результате получают оптический элемент с формой поверхности, повторяющей криволинейную формообразующую поверхность.

При изготовлении стеклянных элементов методами механической обработки также возникают большие технологические трудности, и практически на сегодняшний день возможно изготовление асферических оптических элементов диаметром не менее 1 мм.

Таким образом, на сегодняшний день остается актуальной задача изготовления асферических оптических элементов малого диаметра, применение которых при создании микрообъективов высокого качества весьма выгодно в техническом отношении.

Предлагается способ изготовления асферических стеклянных оптических элементов, в частности элементов с параболической поверхностью, в котором оптические элементы изготавливаются из стекла в термопластичном состоянии, однако, при этом, выбрав пару стекол с различными показателями преломления n1 и n2, такую, что эти стекла имеют в термопластичном состоянии равные вязкости хотя бы при одном значении температуры То, стекло с показателем преломления n1 продавливают в один или несколько цилиндрических каналов из несмачиваемого стеклом материала, например, графита, причем, в канале предварительно создают плоскую спеченную поверхность раздела стекол с показателями преломления n1 и n2 (n1 не равно n2) и закрепляют пристенный слой стекла на стенках канала, в процессе продавливания в канале поддерживают температуру То и поступление стекломассы в канал осуществляют за счет перепада давления между входным и после извлечения подвергают механической обработке.

В результате в канале образуется цилиндрический штабик диаметром, равным диаметру канала, причем, внутри штабика образуется поверхность раздела двух оптических сред с показателями преломления n1 и n2, имеющая форму поверхности вращения с профилем, близким к параболическому, причем, ось вращения параллельна образующей цилиндра. Факт параллельности этих осей позволяет легко решить сложную технологическую задачу механической обработки с оптическим качеством торцов получившихся цилиндрических элементов малого диаметра.

Покажем, что действительно, при осуществлении описанного способа плоская спеченная поверхность раздела двух стекол, перпендикулярная оси цилиндрического канала, принимает форму, близкую к параболической. Для этого рассмотрим процесс движения жидкой стекломассы в канале, когда заполнение канала стеклом осуществляется за счет перепада давления между входным и выходным отверстиями канала.

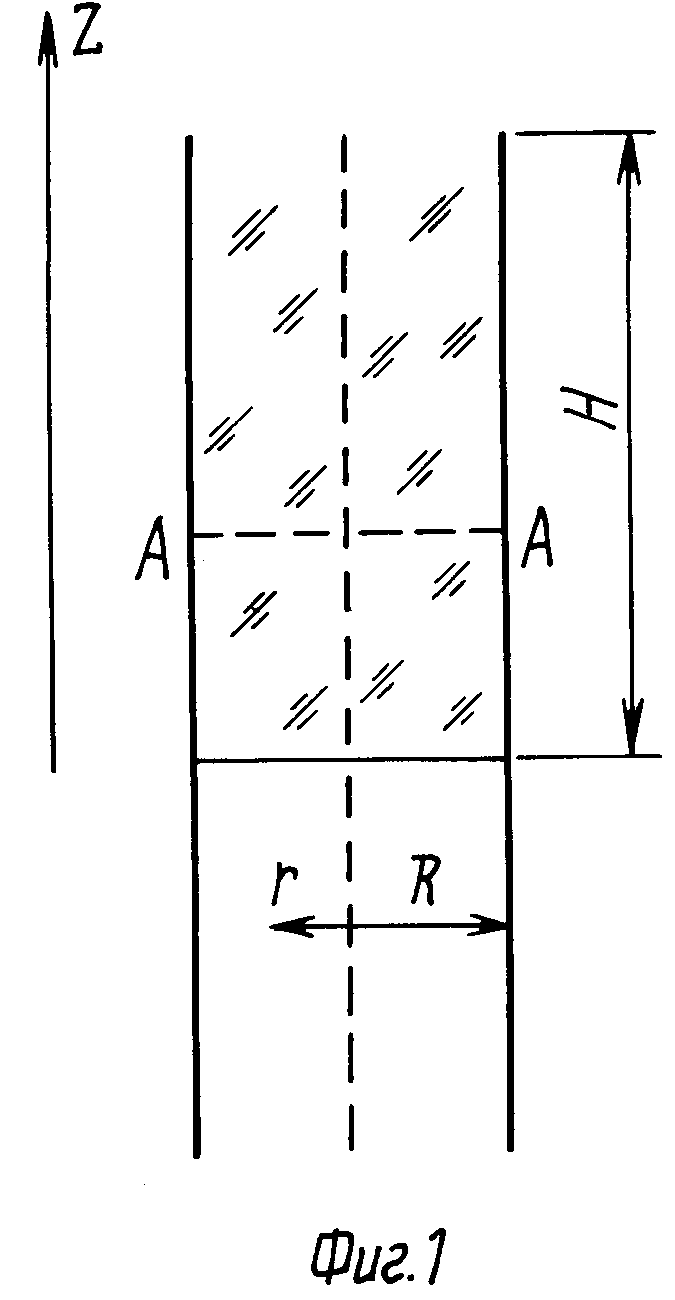

Рассмотрим течение жидкости по цилиндрическому каналу. В силу закона Пуазейля

dz/dt (R2-r2) ΔP/4 ηH, где dz/dt скорость течения стекломассы,

R радиус канала,

r текущий радиус,

ΔР разность давлений между входным и выходным отверстиями канала,

η вязкость,

Н длина заполненной части канала, за пределами "начального участка" канала любое сечение А-А принимает в любой наперед заданный момент времени форму параболоида вращения.

При увеличении длины заполненной стеклом части канала на величину L объем стекла, находящегося в канале, увеличится на величину π R2h. Очевидно, что объем тела, ограниченного плоскостью А-А и поверхностью полученного параболоида вращения, будет равен этому объему. Так как объем сегмента параболоида вращения равен 0,5 π R2S, где S высота параболоида вращения, справедливо равенство

h π R2 0,5π R2S или S 2 h

Отсюда легко найти коэффициент а в выражении для продольного сечения параболоида вращения:

Z a r2. Очевидно, что Z S при r R, т.е. S a R2, тогда а 2h/R2. Следовательно, параболоид вращения в продольном сечении описывается параболой

Z (2h/R2)r2

Отметим, что, чем дальше исходное плоское сечение от входа в канал, тем точнее эта формула описывает вид модифицированной в процессе течения поверхности.

Таким образом, если поместить в канал перпендикулярно его оси плоскую границу раздела двух стекол с разными показателями преломления и провести процесс продавливания, обеспечивая поступление стекломассы в канал за счет перепада давления между входным и выходным отверстием канала, то после проведения течения первоначально плоская поверхность раздела будет представлять собой поверхность вращения, причем, чем дальше исходная поверхность от входного и выходного отверстия, тем точнее сечение модифицированной плоскости аппроксимируется параболой.

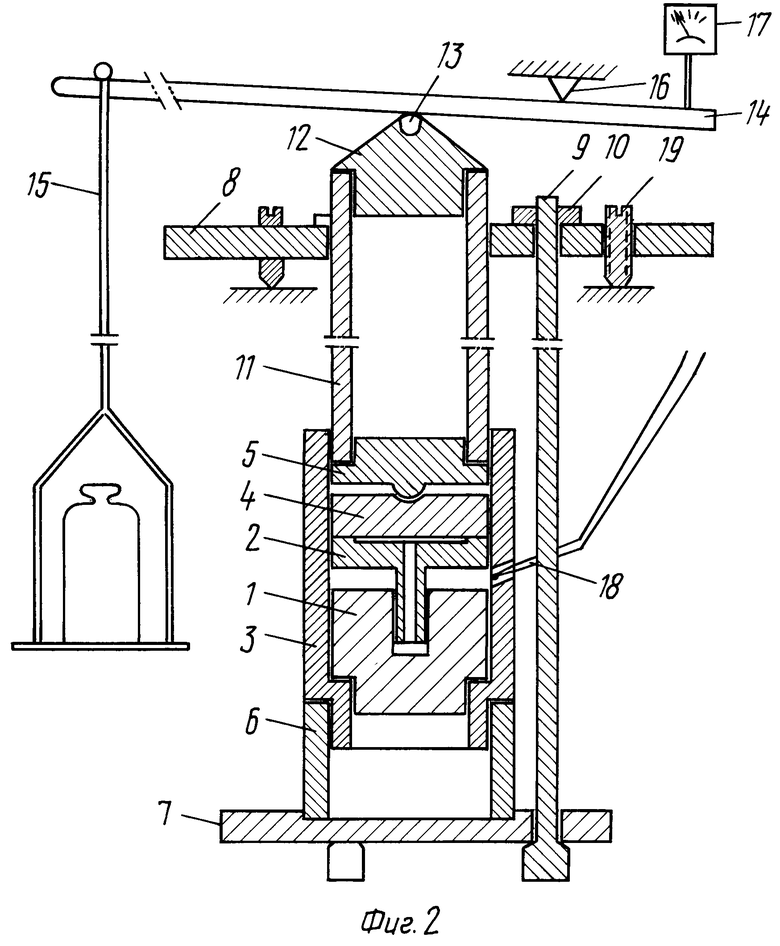

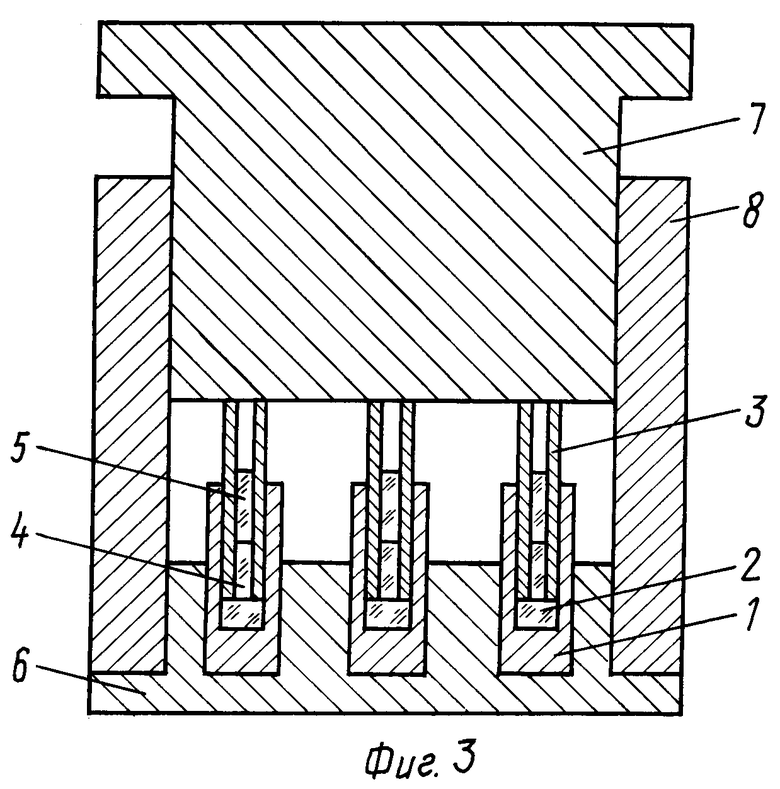

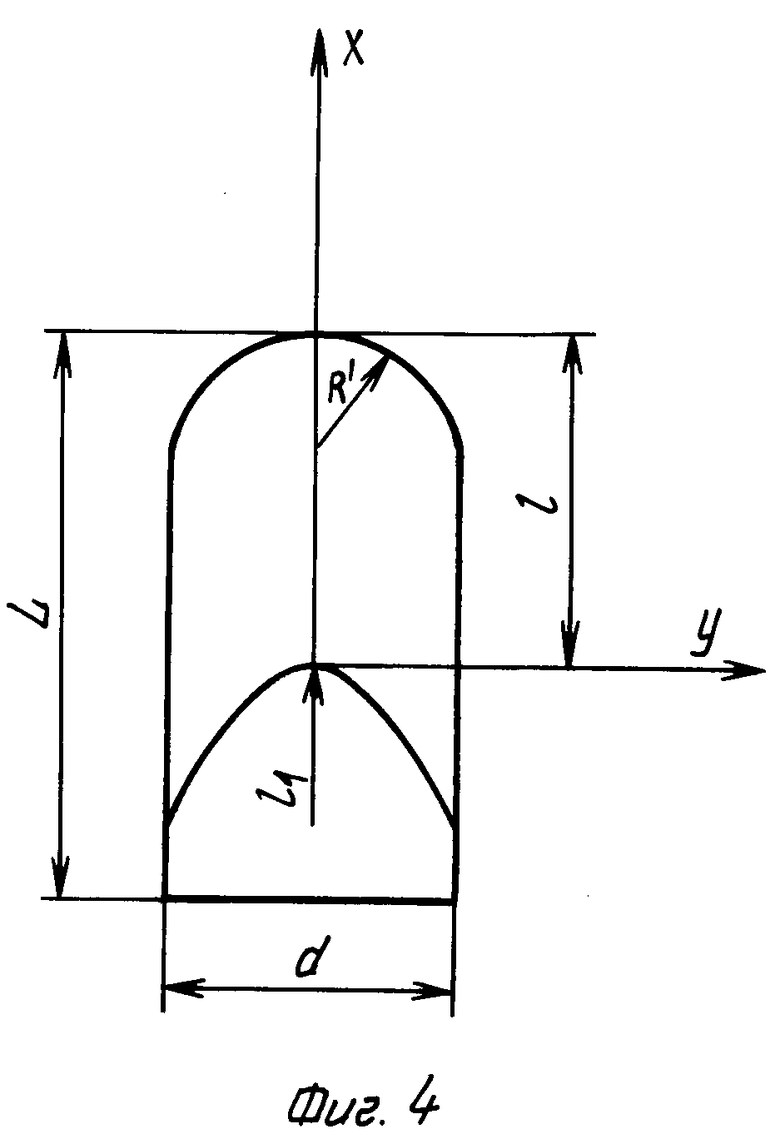

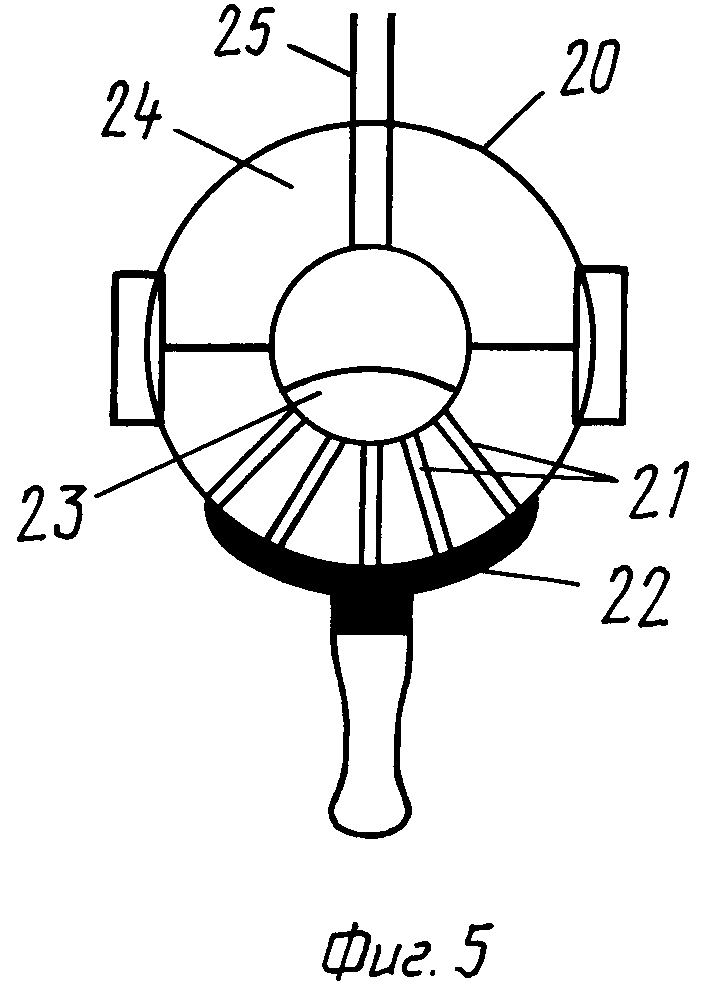

На фиг. 1 изображен цилиндрический канал, в который помещена граница раздела двух стекол; на фиг.2 один из вариантов устройства, в котором был реализован предложенный способ; на фиг.3 один из вариантов ячейки, в которой осуществляется процесс протекания в канал стекломассы под давлением; на фиг. 4 оптический элемент, полученный по предлагаемому способу; на фиг.5 вариант способа получения оптического элемента.

Графитовая ячейка состоит из матрицы 1 с углублением и пуансона 2, в котором по центру имеется цилиндрический канал. Ячейка помещается в металлический стакан 3. Поверх ячейки устанавливается направляющий металлический поршень 4, на который устанавливается металлическая пятка 5. Стакан 3 устанавливается на металлическое кольцо 6, которое расположено в центре подвесного дна 7. Дно 7 свободно подвешивается к опорной платформе 8 с помощью трех тяг 9, свободно закрепленных к опорной платформе 8 шайбами 10. Через отверстие в опорной платформе на пятку устанавливается кварцевая труба 11, которая закрепляется сверху второй пяткой 12, на которую с помощью рычажного механизма, включающего шарик 13, рычаг 14, тягу 15, опору 16, передается регулируемая нагрузка, измеряемая по величине перемещения поршня 4 с помощью рычажного микрометра 17. В отверстии стакана 3 размещена термопара 18, которая регистрирует температуру ячейки. Опорная платформа устанавливается с помощью винтов 19 на крышке нагревательной печи, в которую помещается часть устройства, содержащая ячейку (печь не показана).

Предлагаемый способ изготовления оптического асферического элемента может быть реализован следующим образом.

Подбирается пара стекол, имеющая разные показатели преломления, удовлетворяющая условиям спекания (близкие значения коэффициента термического расширения, подобный ход зависимости вязкости от температуры), причем эта пара должна иметь в интервале вязкостей 105 1010 П равные значения хотя бы при одной температуре То. Эта температура определяется, как точка пересечения кривых зависимости вязкости от температуры. (Кривые строятся либо экспериментально, либо по литературным данным). Из обоих стекол изготавливаются прямые цилиндрические штабики диаметром, равным по скользящей посадке диаметру каналов в пуансоне. Штабики полируются с обоих торцов, качество полировки должно удовлетворять условиям спекания.

Из одного из стекол изготавливается полированная плоскопараллельная пластина по форме углубления в матрице, которая помещается в это углубление по скользящей посадке. На пластину сверху устанавливается пуансон, в каналы которого помещен также по скользящей посадке штабик, составленный из двух стекол, причем, поверхность пластины и поверхность торца штабика должны быть совмещены. Ячейка помещается в сборку и сборка помещается в нагревательную печь так, чтобы ячейка находилась в безградиентной части жарового пространства нагревательной печи. Затем производится нагрев ячейки до температуры спекания стекол и выдерживается в течение 1-1,5 ч для проведения спекания с оптическим качеством.

После этого температура поднимается еще на 100-150оС и сборка выдерживается в течение нескольких часов для закрепления пристенного слоя на стенках канала. Затем устанавливают в ячейке температуру То и выдержав некоторое время стекло при этой температуре прикладывают к пуансону постоянную нагрузку, в результате чего стекло начинает течь в канал.

Отметим, что можно предварительно спечь две полированные пластины из стекол с показателями преломления h1 и h2 и из этой заготовки вырезать составные штабики, тогда в канале не надо производить операцию спекания. При этом, так как стеклянная пластина имеет поперечные размеры большие, чем диаметр канала и равные поперечным размерам пуансона, поступление стекломассы в канал осуществляется только за счет перепада давления между входным и выходным отверстиями канала. Увеличение длины заполненной части канала определяется по показаниям предварительно отградуированного микрометра. После того, как произойдет увеличение заполненной части канала на необходимую длину, нагрузку снимают, охлаждают сборку и извлекают штабики из каналов. Собирают их в пакет и проводят обработку одного или обоих торцов стеклянного элемента. Отметим, что свободная поверхность стекла имеет хорошее оптическое качество ("огненно-полированная поверхность").

Приведем в качестве примера характеристики полученного по описанному способу асферического элемента и характеристики процесса его изготовления. Элемент был изготовлен из пары стекол К-8 (крон) и БФ26 (флинт), имеющих при температуре 625оС одинаковые вязкости. Показатель преломления крона равен 1,5163, флинта 1,6504.

На фиг.3 показана ячейка, в которой осуществляется процесс получения одновременно нескольких асферических элементов.

В цилиндрическую выемку матрицы 1 помещается пластина 2 в форме таблетки из стекла БФ26. Сверху устанавливается пуансон 3, в котором имеется центральный цилиндрический канал с предварительно помещенными в него штабиками 4,5 из стекол БФ26 и К8. Штабик из стекла БФ26 находится в нижней части канала и плоскость его торца соприкасается с пластиной 2. Таких сборок делается 14 (на фиг. 3 для простоты изображено три). Приготовленные сборки помещаются в подставку 6, сверху устанавливается поршень 7, который центрируется кольцом 8. Вся ячейка изготавливается из графита. Штабики из стекла БФ26 имели диаметр 1,6-0,05 мм и высоту 6 мм, штабики из стекла К8 имели размеры 1,6-0,05 мм и 2 мм соответственно. Стеклянные пластины имели форму таблетки диаметром 3 мм и толщиной 1 мм. Полировка пластины и торцов штабиков осуществлялась по классу Рш.

Спекание штабиков проходило при То 625оС в течение 1 ч, после чего для закрепления пристенного слоя температура была поднята до 740оС и при этой температуре сборку выдерживали в течение 3 ч. Затем при То625оС после некоторой выдержки для термостатирования к нагрузке 20 кг на пуансон начали продавливание жидкой стекломассы в канал. После увеличения заполненной части каналов на 120 мк процесс продавливания был прекращен.

После охлаждения штабики извлекли из канала и оставив без обработки свободный торец, отполировали другой торец. В результате были получены оптические элементы со следующими характеристиками (фиг.4). Профиль поверхности раздела стекол описывается в сечении уравнением y2 -2,167Х 0,2608Х2 в системе координат с началом, совмещенным с вершиной асферической поверхности (измерение координат профиля асферической поверхности асферики проводилось по продольному срезу). Свободная поверхность имеет форму радиусом R1 0,94 мм, стрела прогиба параболы l1 1,60 мм, общая толщина оптического элемента L 2,5 мм, диаметр d 1,6 мм, расстояние между вершинами параболы и сферы l 1,87 мм. Фокусное расстояние полученного асферического оптического элемента 1,4 мм, длина заднего отрезка 0,5 мм, угол поля зрения 54оС, разрешающая способность вблизи рабочего расстояния 10 мм 70 мм-1.

П р и м е р 1. Из несмачиваемого стеклом материала изготавливается толстостенная полусфера 20. В стенках полусферы в радиальном направлении сверлятся цилиндрические каналы 21, диаметром, соответствующим диаметру будущего изделия. В каналы полусферы помещаются составные штабики из двух различных стекол. Для предотвращения проскальзывания заготовок по каналам изготавливается заглушка 22, внутренняя поверхность которой соответствует внешней поверхности полусферы, при этом заглушка также изготавливается из материала, не смачиваемого стеклом. Затем в полусферу заливается стекломасса 23 при вязкости порядка 106 П. Количество стекломассы должно быть таким, чтобы входные отверстия каналов были закрыты стекломассой, при этом выходные каналы перекрыты заглушкой. На открытую поверхность полусферы одевается муфта 24, обеспечивающая герметичность внутренней полости полусферы. Муфта должна иметь специальный патрубок 25, соединяющий ее с компрессором или иным устройством, позволяющим создавать во внутренней полости полусферы давление порядка 200 кг/см2 (фиг.5).

Перед подачей давления заглушку с внешней поверхности полусферы снимают и вследствие перепада давления между входными и выходными концами каналов происходит течение стекломассы в термопластичном состоянии. После завершения формирования в каналах асферических поверхностей раздела двух стекол сбрасывают давление, сборку охлаждают и извлекают заготовки, которые подвергают механической обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ СО СФЕРИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2039017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТОЧНЫХ ЦИЛИНДРИЧЕСКИХ МИКРОЛИНЗ С РАЗЛИЧНЫМ ПРОФИЛЕМ СЕЧЕНИЯ | 2007 |

|

RU2355652C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ С ПЛАВНЫМ ИЗМЕНЕНИЕМ ОПТИЧЕСКИХ ХАРАКТЕРИСТИК ПО АПЕРТУРЕ | 1992 |

|

RU2037851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ ЭЛЕМЕНТОВ И МИКРОКАНАЛЬНЫХ СТРУКТУР | 2001 |

|

RU2235072C2 |

| ОФТАЛЬМОСКОПИЧЕСКАЯ ЛИНЗА | 1996 |

|

RU2122341C1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174966C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2062636C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТЕКЛА | 1997 |

|

RU2132825C1 |

| КАССЕТА ДЛЯ ГРУППОВОЙ ДИФФУЗИОННОЙ ОБРАБОТКИ | 1992 |

|

RU2018190C1 |

Изобретение относится к стекольной промышленности. Сущность изобретения: для получения оптических элементов стекло с показателем преломления n1 в термопластичном состоянии продавливают в один или несколько цилиндрических каналов диаметром 0,3 0,5 мм из несмачиваемого стеклом материала, например, графита. В канале предварительно создают плоскую спеченную поерхность раздела стекол с показателем преломления n1 и n2, n1 не равно n2, перпендикулярно оси канала и закрепляют пристенный слой стекла на стенках канала, причем в процессе продавливания в канале поддерживают температуру To, при которой вязкости первого и второго стекла равны и поступление стекломассы в канал осуществляют за счет перепада давления между входным и выходным отверстием канала. Получившийся в процессе продавливания штабик охлаждают и после извлечения из канала подвергают механической обработке. 2 з.п. ф-лы, 5 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термопластичного формования оптических деталей и устройство для его осуществления | 1985 |

|

SU1291560A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-07-09—Публикация

1992-07-10—Подача