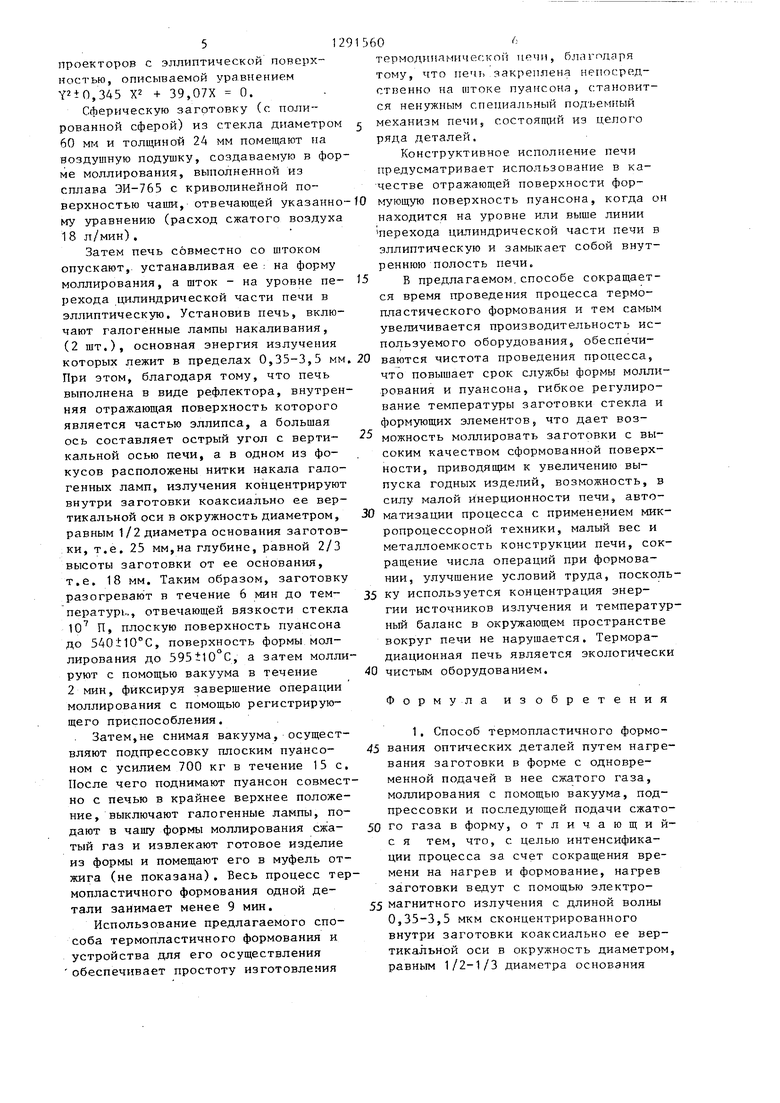

из цилиндрической (верхней) и эллиптической (нижней) частей 3, 4, в крайнем верхнем положении в форму 2 помещают сферическую стеклянную заготовку 1 , после чего в форму 2 подают сжатый газ, шток 6 совместно с рефлекторной печью опускают на форму а пуансон 7 устанавливают на уровне перехода цилиндрической части печи в эллиптическую. Затем включают инфракрасные источники излучения 5, разогревают заготовку 1, форму 2 и формующую поверхность пуансона 7

1

Изобретение относится к стекольной промышленности, а именно к способам и устройствам для термопластичного формования оптических деталей.

Цель изобретения - интенсификация процесса за счет сокращения времени на нагрев и формование.

Предлагаемый способ термопластичного формования оптических деталей обеспечивает простоту изготовления терморадиадионной печи и чистоту проведения процесса.

Способ термопластичного формования оптическ.;х деталей осуществляют путем нагревания заготовки в форме с одновременной подачей в нее сжатого воздуха, моллирования с помощью вакуума, подпрессовки и последующей подачи сжатого воздуха в форму, при этом нагрев заготовки ведут с помощью электромагнитного излучения с длиной волны 0,35-3,5 мкм, сконцентрированного внутри заготовки коаксиаль- но ее вертикальной оси в окружность диаметром, равным 1/2-1/3 диаметра основания заготовки, и расположенную на глубине, равной 1/3-2/3 высоты заготовки от ее основания.

Разогрев детали осуществляют изнутри материала посредством электромагнитного излучения в области полупрозрачности стекла, что позволяет нагревать заготовку с высокой скоростью. При этом выполняется важное условие, которое обеспечивает высокое качеств о формуемой поверхности, - в -момент касания стеклом формы темперадо заданной температуры, концентрируя излучение внутри формы 2 на 1/3- 2/3 ее глубины, создают в форме 2 вакуум, моллируют заготовку, подпрес- совывают ее пуансоном 7, подают в форму 2 сжатый газ, после чего перемещают шток 6 с пуансоном 7 вертикально вверх, поджимая благодаря ограничительному кольцу 9 и рефлекторную печь в крайнее верхнее положение. Выключают инфракрасные источники излучения 5, извлекают из формы 2 готовое изделие. 2 с,п. ф-лы, 1 ил.

тура поверхности стекла не превьшает температуры прилипания.

Оптимальной в дайном случае формой концентрации электромагнитного излучения внутри материала является окружность, расположенная коаксиаль- но относительно вертикальной оси детали, с диаметром равным 1/2-1/3 диаметра основания заготовки и расположенная на глубине равной 1/2-1/3 высоты заготовки от ее основания, Если окружность больше, чем 1/2 диаметра основания заготовки, то в этом случае перегреваются ее края, а если глубина этой окружности меньше или больше указанных пределов, то происходит перегревание соответственно верхней и нижней поверхностей заготовки,чт вызывает прилипание стекла к поверхности формы.Если диаметр окружности меньш чем 1/3 диаметра основания,то в этом случае разогрев происходит из одной точки, что вызывает значительные внутренние напряжения, которые могут разрушить заготовку. То же самое происходит, если глубина этой окружности больше или меньше указанных пределов.

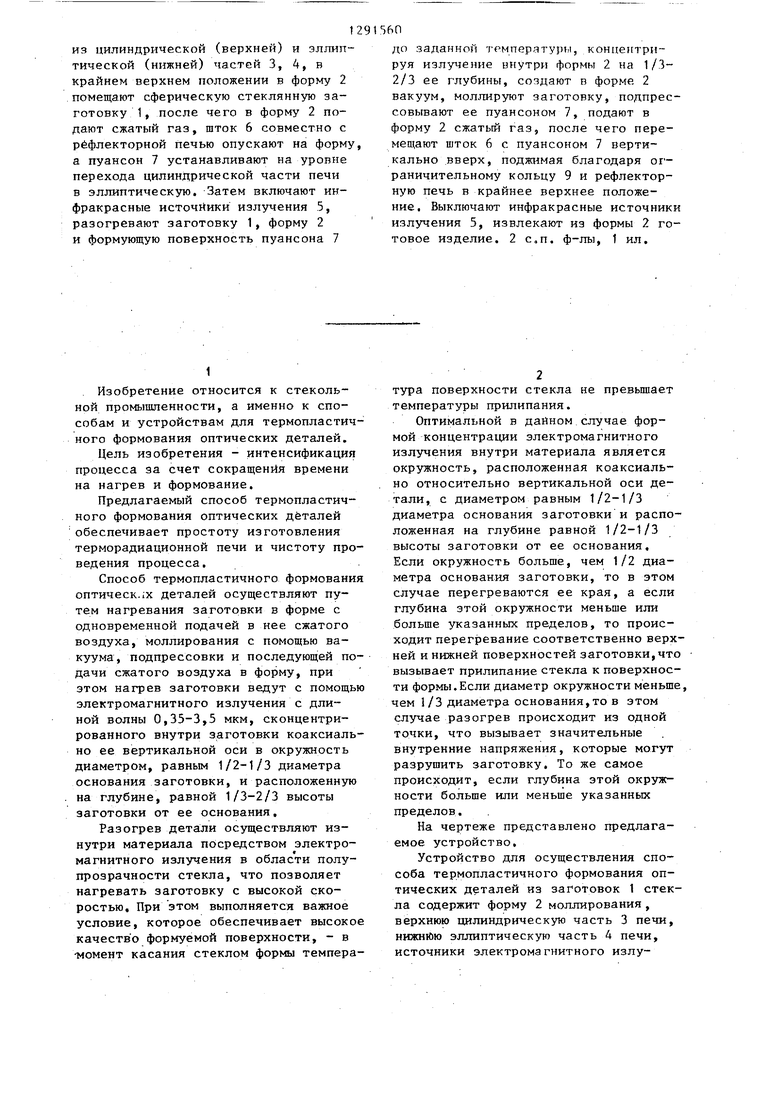

На чертеже представлено предлагаемое устройство.

Устройство для осуществления способа термопластичного формования оптических деталей из заготовок 1 стекла содержит форму 2 моллирования, верхнюю цилиндрическую часть 3 печи, нижнюю эллиптическую часть 4 печи, источники электромагнитного излу3

чения - галогенные лампы 5 накаливания, шток 6 пуансона, пуансон 7, скользящую муфту 8,состоящую из дву половин, соединенных болтами, ограничительное кольцо 9, состоящее из двух половин, соединенных 0олтами, и жестко обжимающие шток 6 пуансона болты 10, с помощью которых печь крпят к скользящей муфте 8, болты 11, соединяющие верхнюю и нижнюю части печи. В форме 2 моллирования неподвижно закреплен чувствительный элемент 12, электрически изолированный от формы с помощью токопроводящей трубки 13. Форма 2 моллирования сое- динена со стойкой 14, установленной на опорной плите 15. К стойке 14 подсоединен вакуумный трубопровод 16, на котором установлен кран 17. Электрические провода 18 от разно- именных полюсов соединяют форму 2 моллирования и чувствительньй элемент 12 с источником 19 тока. К данной электрической цепи присоединены усилитель 20 электрических сигналов реле 21 и сигнализирующая система 22 составляющие регистрирующее приспособление.

Нити накаливания галогенных ламп расположены в фокусе F| части эллип- са, лучистая энергия от которых собирается в другом фокусе F, представляющем собой окружность. Используют галогенные лампы накаливания (2 шт.), основная часть лучистой энергии которых приходится на спектральную область 0,35-3,5 мкм, а максимум излучения приходится на 1,1 мк при нормальном питающем напряжении 220 В. Корпус печи выполнен из алю- миния. Внутренняя отражающая поверхность отполирована до 10 кл. чистоты а наружная для лучшего охлаждения снабжена ребрами. Верхняя и нижняя части печи с помощью болтов 11 плотно прижаты одна к другой и удерживают в пазах цоколи галогенных ламп. Все печи в сборе со всеми элементами не превьш1ает 2 кг.

Температуру формы, заготовки и пуансона регулируют и устанавливают изменением подаваемой мощности на источники излучения и соответственно высотой установки печи на форме, высотой закрепления печи на скользящей муфте и положением пуансона над заготовкой. Печь практически безынерционна, поэтому установление опти5604

мальных температур формы, заготовки и пуансона легко осущ ествима.

Перед процессом термопластичного формования печь устанавливают на форму 2 моллирования так, что излучение от ламп 5, сконцентрированное в окружность, находится внутри формы на 1/3-2/3 высоты заготовки от ее основания. Затем опускают шток 6 и устанавливают формующую поверхность пуансона 7 на уровне линии перехода цилиндрической части печи в эллиптическую. После этого закрепляют на штоке 6 ограничительное кольцо 9 так чтобы мелэду скользящей муфтой 8 и ограничительным кольцом 9 было расстояние, равное 3-8 мм, собирают на штоке 6 скользящую муфту 8, а к ней с помощью болтов 10 крепят печь.

Процесс термопластичного формования по предлагаемому способу производят следующим образом.

Вначале шток 6 и печь находятся в крайнем верхнем положении. В форму 2 моллирования подают сжатый газ, после чего помещают заготовку 1 стекла, шток 6 опускают, а вместе с ним опускают и печь, которая закреплена на свободно перемещающейся по што

6скользящей муфте 8,которая в свою очередь опирается на жестко закрепленное н штоке 6 ограничительное кольцо 9.

Печь устанавливают на форму 2 моллирования, а формующую поверхност пуансона 7 - на уровне линии перехода .цилиндрической печи в эллиптическую. Включают источники излучения разогревают заготовку 1 стекла, фор- му 2 моллирования и формуюЕцую поверхность пуансона 7 до необходимой температуры. Создают в форме 2 моллирования вакуум, моллируют заготовку стекла, подпрессовывают ее, подают в форму 2 моллирования сжатый газ. Затем перемещают шток 6 с пуансоном

7в крайнее верхнее положение и благодаря ограничительному кольцу 9 поднимают печь в крайнее верхнее положение. Источники излученрм выключают, извлекают из формы 2 моллирования готовое изделие, помещают в форму 2 моллирования новую заготовку и далее процесс повторяют, причем последующую заготовку помещают в разогретую форму на воздунгную подушку.

Пример. Термопластичное формование конденсорных линз для диапроекторов с эллиптической поверхностью, описываемой уравнением Y2iO,345 Х2 + 39,07Х 0.

Сферическую заготовку (с поли1291560i-термодинамической печи, благодаря тому, что iieuii закреплена негюсред- CTF3eHHo на пуансона, становится ненужным специальный подъемный

рованной сферой) из стекла диаметром механизм печи, состоящир из целого

60 мм и толщиной 24 мм помещают на воздушную подушку, создаваемую в форме моллирования, выполненной из сплава ЭИ-765 с криволинейной noряда деталей.

Конструктивное исполнение печи предусматривает использование в качестве отражающей поверхности форверхностью чаши, отвечающей указанно-10 мующую поверхность пуансона, когда он

му уравнению (расход сжатого воздуха 18 л/мин),

Затем печь совместно со штоком опускают, устанавливая ее : на форму моллирования, а шток - на уровне перехода цилиндрической части печи в эллиптическую. Установив печь, включают галогенные лампы накаливания, (2 шт.), основная энергия излучения которых лежит в пределах 0,35-3,5 мм При этом, благодаря тому, что печь выполнена в виде рефлектора, внутренняя отражающая поверхность которого является частью эллипса, а большая ось составляет острый угол с вертикальной осью печи, а в одном из фокусов расположены нитки накала галогенных ламп, излучения концентрируют внутри заготовки коаксиально ее вертикальной оси в окружность диаметром, равным 1/2 диаметра основания заготовки, т.е. 25 мм,на глубине, равной 2/3 высоты заготовки от ее основания, т.е. 18 мм. Таким образом, заготовку разогревают в течение 6 мин до температурь., отвечающей вязкости стекла Ю П, плоскую поверхность пуансона до 540±10°С, поверхность формы моллирования до 395±10 С, а затем молли руют с помощью вакуума в течение 2 мин, фиксируя завершение операции моллирования с помощью регистрирующего приспособления.

Затем,не снимая вакуума, осуществляют подпрессовку плоским пуансоном с усилием 700 кг в течение 15 с. После чего поднимают пуансон совместно с печью в крайнее верхнее положение , выключают галогенные лампы, подают в чаигу формы моллирования сжатый газ и извлекают готовое изделие из формы и помещают его в муфель отжига (не показана) . Весь процесс термопластичного формования одной детали занимает менее 9 мин.

Использование предлагаемого способа термопластичного формования и устройства для его осуществления обеспечивает простоту изготовления

ряда деталей.

Конструктивное исполнение печи предусматривает использование в качестве отражающей поверхности фор

находится на уровне или выше линии Перехода цилиндрической части печи в эллиптическую и замыкает собой внутреннюю полость печи,

В предлагаемом.способе сокращается время проведения процесса термопластического формования и тем самым увеличивается производительность используемого оборудования, обеспечиваются чистота проведения процесса, что повышает срок службы формы моллирования и пуансона, гибкое регулирование температуры заготовки стекла и формующих элементов, что дает возможность моллировать заготовки с высоким качеством сформованной поверхности, приводящим к увеличению выпуска годных изделий, возможность, в силу малой инерционности печи, автоматизации процесса с применением микропроцессорной техники, малый вес и металлоемкость конструкции печи, сокращение числа операцир при формовании, улучшение условий труда, поскольКУ используется концентрация энергии источников излучения и температурный баланс в окружающем пространстве вокруг печи не нарушается. Терморадиационная печь является экологически

чистым оборудованием.

Формула изобретения

1. Способ термопластичного формо- вания опти шских деталей путем нагревания заготовки в форме с одновременной подачей в нее сжатого газа, моллирования с помощью вакуума, под- прессовки и последующей подачи сжато- го газа в форму, отличающий- с я тем, что, с целью интенсификации процесса за счет сокращения времени на нагрев и формование, нагрев заготовки ведут с помощью электро- магнитного излучения с длиной волны 0,35-3,5 мкм сконцентрированного внутри заготовки коаксиально ее вертикальной оси в окружность диаметром, paBHhiM 1/2-1/3 диаметра основания

заготовки, и расположенную на глубине, равной 1/3-2/3 высоты заготовки от ее оснований.

2. Устройство термопластичного фор-5 мования оптических деталей, содержащее печь с источником излучения, форму моллирования с чувствительным элементом и соединенным с ним регистрирующим приспособлением, включенным в электрическую сеть, систему подачи сжатого газа и создания вакуу-:а, отличающееся тем, что, с целью интенсификации процесса за счет сокращения времени на нагрев и формо- вание, оно снабжено штоком с пуансоI

ом, формующая поверхность которого выполнена отражающей в качестве

О

Редактор Н.Гунько

Составитель Л.Голубева Техред л.Олейнике

Заказ 1170/27 Тираж 428Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

источников излучения используют инфракрасные излучатели, печь выполнена в виде рефлектора с верхней цилиндрической и нижней частями, при этом верхняя часть закреплена на штоке с возможностью перемещения по нему, а. нижняя часть оперта на форму моллирования и выполнена в виде тела вращения части эллипса относительно

оси печи, причем большая ось части эллипса составляет острый угол с осью печи, в одном из фокусов расположен инфракрасный излучатель, а пересечение большой оси части эллипса и оси печи лежит ниже второго фокуса части эллипса, причем печь выполнена разъемной на уровне расположения источников излучения.

Корр ект ор; С. Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева стекла и печь для его осуществления | 1989 |

|

SU1669877A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТОЧНЫХ ЦИЛИНДРИЧЕСКИХ МИКРОЛИНЗ С РАЗЛИЧНЫМ ПРОФИЛЕМ СЕЧЕНИЯ | 2007 |

|

RU2355652C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ СО СФЕРИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2039017C1 |

| Способ изготовления оптических деталей из термопластичных материалов | 1973 |

|

SU444736A1 |

| Способ изготовления оптических деталей | 1985 |

|

SU1306914A1 |

| Радиационная печь отжига стеклооболочек электровакуумных приборов | 1986 |

|

SU1418296A1 |

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА И ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2352530C2 |

| Устройство для радиационного закрепления порошковых изображений на оконечном носителе | 1982 |

|

SU1070502A1 |

| СПОСОБ МОЛЛИРОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 2014 |

|

RU2546693C1 |

| СПОСОБ ФОРМОВАНИЯ ПОЛИМЕРНОЙ ТРЕКОВОЙ МЕМБРАНЫ С ПОЛОСТЬЮ ЗАДАННОЙ КРИВИЗНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2637230C1 |

Изобретение позволяет интенсифицировать процесс термопластичного формования оптических деталей путем нагрева заготовки концентрированным потоком электромагнитного излучения с длиной волны 0,35-3,5 мкм при его концентрации внутри заготовки симмет- рично вертикальной оси симметрии в окружность диаметром, равным 1/2-1/3 диаметра основания заготовки на глубине, равной 1/3-2/3 высоты заготовки от ее основания. При размещении штока 6 и рефлекторной печи, состоящей О) 1гto со СП О5

| Павлушкин Н.М | |||

| Химическая технология стекла и металлов | |||

| - М | |||

| : Стройиздат, 1983, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДАЧИ УГЛЯ В ТЕНДЕР ПАРОВОЗА | 1920 |

|

SU293A1 |

| Способ изготовления оптических деталей из термопластичных материалов | 1973 |

|

SU444736A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Радиационный нагреватель | 1972 |

|

SU452925A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для моллирования стекла | 1974 |

|

SU511300A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ отжига стеклоизделий | 1980 |

|

SU895937A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-02-23—Публикация

1985-08-01—Подача