Изобретение относится к однородному распределению порошкообразного продукта через прорезь на основу, в частности на стекло, с целью покрытия стекла пленкой с особыми, в частности, оптическими и/или электрическими свойствами.

Известно устройство для распределения порошкообразного твердого вещества, взвешенного в газе, на перемещающейся подложке [1]

Длина подложки обеспечивает равномерность распределения порошкообразного продукта во времени и пространстве. Предложение заключается в формировании вблизи и примерно отвесно к подложке порошкообразного потока в суспензии газа в форме лезвия ножа по длине, по меньшей мере, равной ширине обрабатываемой подложки, в выдерживании этого потока по всей ее длине, во введении газовых потоков в этот поток материала для создания в нем турбулентных потоков и для усреднения смеси газа и порошка по мере ее перемещения к подложке, и в равномерном ускорении движения порошка в суспензии в направлении подложки, увлекая же дополнительными газовыми потоками, вводимыми сбоку, в направлении подложки. Согласно этому изобретению гомогенизация и ускорение потока могут происходить одновременно.

Сопло в качестве устройства для распределения порошкообразного твердого вещества, длина которого может соответствовать ширине обрабатываемой подложки и которая содержит продольную полость, стенки которой равномерно сходятся в направлении обрабатываемой подложки, при этом совмещаются зоны усреднения и ускорения. В своей верхней части сопло имеет пластину, образующую крышку для полости. В пластине просверлено отверстие для возможности подачи порошка, взвешенного в газе, называемом первичным газом, через, например, отдельные каналы питания. В этом отверстии каналы подачи порошка размещаются по всей длине сопла с интервалом между ними, например, в 50 мм, для введения порошка по всей длине полости. Эти каналы питания закрепляются не герметично в этом отверстии, в результате чего газ или воздух из окружающей среды могут проникать внутрь полости сопла. Продольные стенки полости и пластина, образующие крышку, ограничивают в верхней части сопла две прорези, которые проходят по всей длине сопла, через которые вводятся дополнительные газы под давлением, названные вторичными газами. Вторичный газ подается со скоростью, намного превышающей скорость первичного газа, в котором порошкообразный продукт находится во взвешенном состоянии. Эта большая скорость позволяет ускорять движение перемещения порошкообразного продукта к выходной прорези сопла и способствует равномерному распределению расхода подаваемого газа по всей длине сопла. Вторичный газ вносит также газ или воздух из окружающей атмосферы (газ или наведенный воздух), позволяя таким образом образовывать турбулентность, которая способствует гомогенизации смеси порошкообразного продукта и газа.

Это устройство обладает определенными преимуществами: в частности, поданный вторичный газ и воздух, подвешенный на уровне самого конца каналов подачи порошка, позволяет исключить какую-либо опасность нежелательного отложения порошка на стенках полости сопла и выброса отложившегося порошка через отверстие сопла. Однако при этом также решается задача улучшения гомогенизации смеси газа и порошка и более равномерного распределения этой смеси по всей длине сопла.

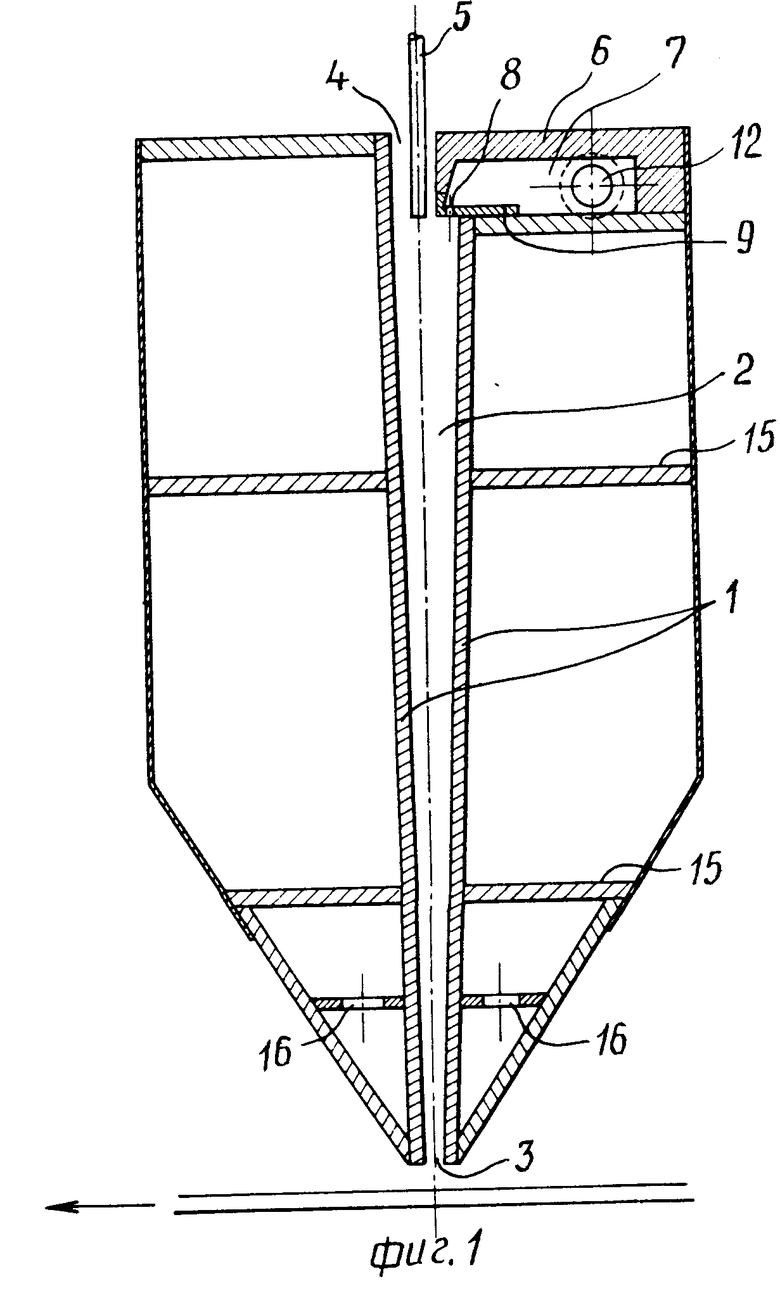

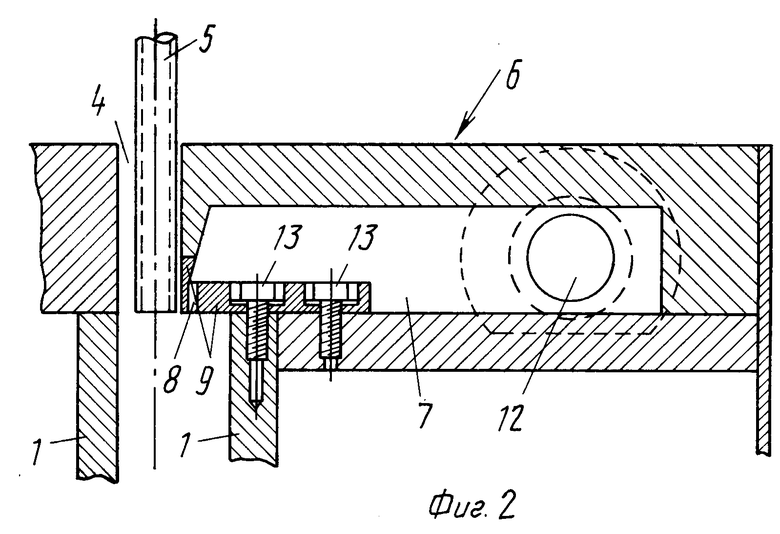

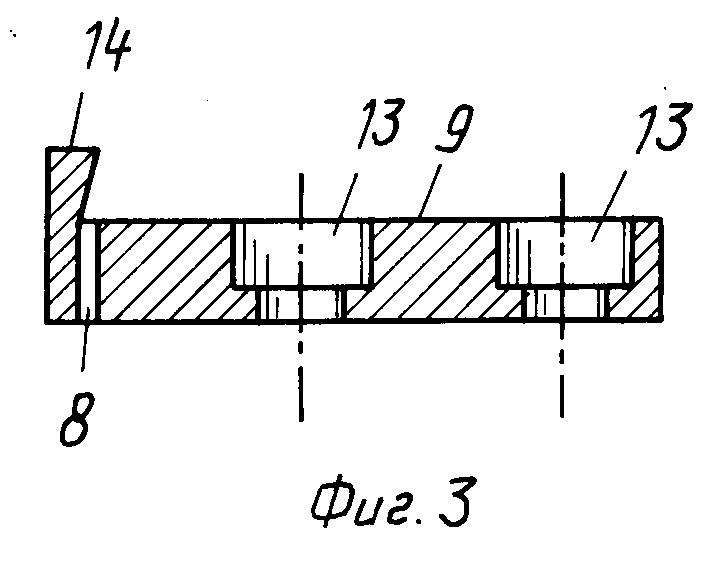

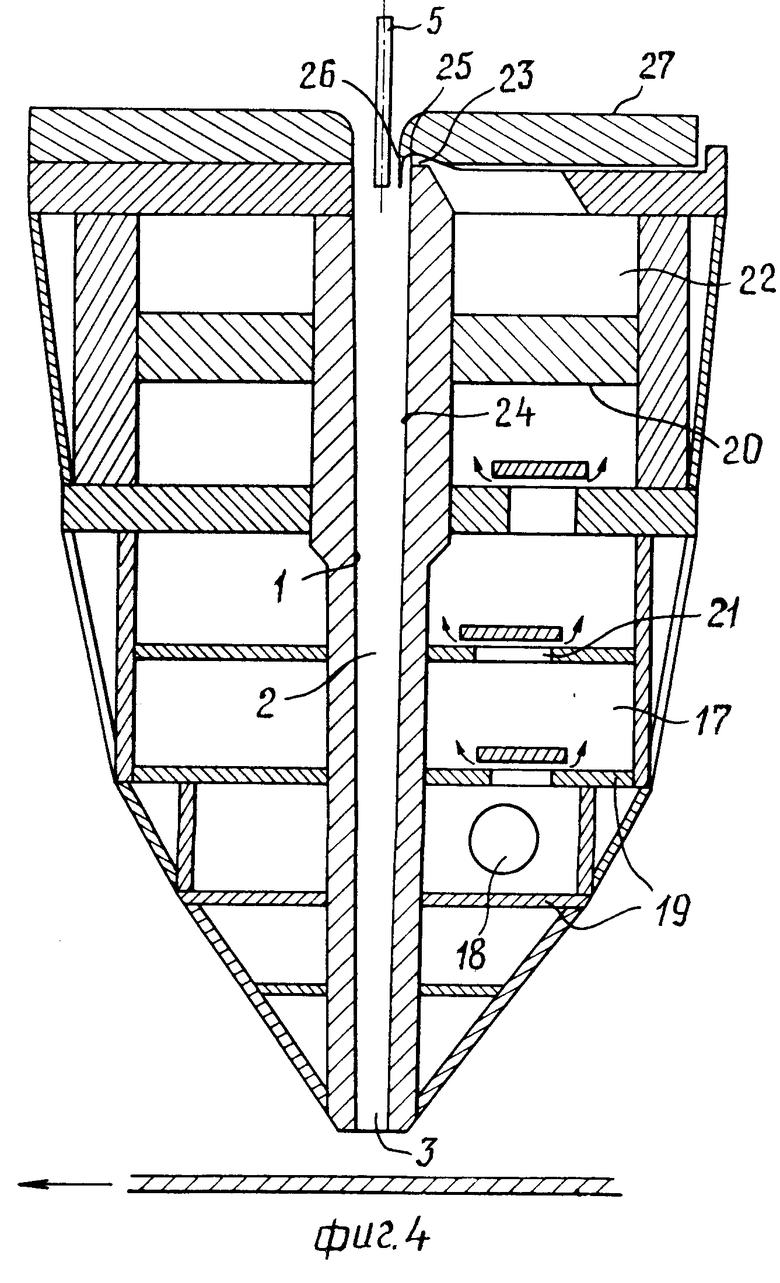

На фиг. 1 представлено предлагаемое устройство, поперечный разрез; на фиг. 2 средство подачи газа под давлением устройства; на фиг.3 пластина, снабженная форсунками, поперечный разрез; на фиг.4 другое средство подачи газа под давлением устройства, разрез.

На фиг.1 сопло образовано корпусом 10, имеющим внутренние стенки 1, которые ограничивают узкую полость 2, в форме пластины, расположенную поперек направления перемещения подложки 11. Эти стенки являются плоскими и образуют между собой угол, например, 0-3о. Преимущественно, стенки ограничивают полость в форме лезвия ножа, которая равномерно сужается к поверхности подложки. Стенки 1 образуют в нижней части выпускной трубы прорезь 3 для распределения порошка на подложке 11. Преимущественно, распределительная прорезь имеет ширину примерно в 3-4 раза меньше расстояния между стенками в их верхней части, т. е. на входе сопла. Например, расстояние между стенками 1 на входе сопла может составлять примерно 6-40 мм; на уровне распределительной прорези он составляет не более 10 мм и предпочтительно 3-5 мм. Сопло содержит в своей верхней части отверстие 4, расположенное в продолжении полости 2. Непоказанные вертикальные пластины ограничивают сбоку слой воздуха и отверстия 4.

Сопло соединено с, по меньшей мере, одним инжектором 5 для подачи порошка в газ, называемый первичным газом, такой как воздух или азот. В основном используют несколько инжекторов, которые образуют линию инжекторов, расположенных в отверстии 4 по всей длине выпускной трубы с тем, чтобы подавать множество потоков порошка, взвешенного в газе, в полость 2, ограниченную внутренними стенками 1. Положение инжекторов 5 может регулироваться в вертикальном, поперечном и боковом направлениях в отверстии 4. Инжекторы могут быть ориентированы перпендикулярно оси распределительной прорези 3; эти инжекторы могут также иметь наклон в направлении, перпендикулярном оси прорези 3. Конец инжекторов, соответствующий выходу порошка, может находиться на разных уровнях в зависимости от заданных условий подачи порошковой суспензии в полость, причем, эти условия зависят от характеристик получаемого на подложке слоя. Предпочтительно, этот конец располагается на уровне отверстия 8, служащего для подачи в полость газа под давлением, причем, это отверстие будет описано ниже. Инжекторы имеют сечения меньше сечения отверстия 4 для возможности впуска газа, предпочтительно, окружающего воздуха, в полость 2; прилегающую к инжекторам. Количество инжекторов может варьироваться. Оно зависит от длины сопла и определяется таким образом, чтобы след, образованный на подложке порошкообразным твердым веществом, на выходе распределительной прорези был непрерывным и равномерным.

Сопло содержит, кроме того, по меньшей мере, одно средство 6 подачи газа под давлением называемым вторичным газом, являющимся обычно воздухом или азотом. Это средство подачи содержит камеру подачи газа под давлением или несколько камер, соединенных между собой средством, пропускающим газ и расположенных в корпусе сопла, причем по меньшей мере, одна камера, названная верхней камерой, находится в верхней части сопла и выходит в полость 2 через отверстие 8.

Согласно варианту выполнения, средство подачи показано в поперечном разрезе на фиг. 1 и 2 и обозначено поз.6. Оно расположено в верхней части сопла и представляет собой камеру 7, питающуюся газом под давлением и соединенную, например, посредством рампы с отверстиями 12, с источником газа. Эта камера 7 выходит в полость 2 через отверстие 8. Это отверстие размещается, в частности, вблизи инжекторов 5 по касательной к одной из стенок 1, которые ограничивают полость 2.

Согласно варианту выполнения, отверстие 8 образовано множеством форсунок, просверленных в пластине 9, которая проходит в поперечном направлении по отношению к подложке 11. Форсунки имеют оси, которые являются заметно параллельными смежной с ними стенки полости 2. Эти форсунки распределены в поперечном направлении по отношению к подложке, равномерно форсунки имеют диаметр 0,5-3 мм и предпочтительно 0,8-1,3 мм.

Интервал между форсунками составляет 1-15 мм и предпочтительно 5-10 мм. Нижний конец форсунок расположен, предпочтительно, на уровне нижнего конца инжекторов 5.

Пластина 9, в которой просверлено множество форсунок, показанных в поперечном разрезе на фиг.2 и 3, прикрепляются к корпусу 10 сопла с помощью любого соответствующего крепежного средства 13.

Как показано на фиг.3, пластина 9 может иметь концевую закраину 14, ограничивающую направляющую стенку, непрерывно со стенкой камеры 7 для направления истечения вторичного газа под давлением на вход отверстия.

Преимущественно пластина 9 выполнена из металла, нечувствительного к коррозии такого, как нержавеющая сталь.

На фиг.1 показано устройство, которое содержит средство подачи вторичного газа, согласно изобретению расположенное на одной стороне линии инжекторов. Оно представляет собой только преимущественный способ выполнения изобретения.

Согласно другому способу выполнения изобретения, устройство для распределения порошка содержит два средства подачи вторичного газа, которые описаны выше и расположены симметрично по отношению к линии инжекторов 5.

Корпус 10 сопла может быть полым и может содержать, в этом случае, различные детали жесткости или распорки 15, для обеспечения его недеформируемости. Он содержит, кроме того, и более конкретно в нижней части, близкой к покрываемой подложке, органы охлаждения 16, например, водяные системы для исключения слишком значительного нагрева носовой части сопла, вследствие близости к подложке 11, обычно доводимой до высокой температуры.

Сопло может иметь положение, перпендикулярное плоскости подложки. Оно может быть также наклонено в направлении, неперпендикулярном по отношению к подложке. Оно может размещаться перпендикулярно или неперпендикулярно направлению перемещения ленты.

Распределительная прорезь 3 может размещаться на расстоянии примерно 15-120 мм и предпочтительно 30-90 мм от поверхности подложки.

Для получения покрытия из тонкого слоя толщиной, например, менее 0,4 мкм, например, на стеклянной ленте, которая обладает особыми оптическими качествами, можно наносить различные порошки на основе различных металлов (олово, индий, титан, хром, железо, кобальт и т.д.) и, в частности, порошки оксида дибутил-олова (ДВТО), дифторида дибутил-олова (ДВТF), металлических ацетилацетонатов и формиата индия или смеси этих порошков.

Для получения достаточного покрытия подложки за короткое время, особенно необходимого в случае быстрого перемещения подложки, для получения хорошего сцепления порошка на подложке, для исключения сдувания порошка между моментом, когда он выходит из распределительной прорези сопла, и моментом, когда он вступает в контакт с подложкой, важно придать порошку вертикальную скорость продвижения к подложке, таким образом, чтобы на выходе сопла его скорость составляла, по меньшей мере, порядка 10-15 м/ч. С другой стороны, т.к. реакция порошка на подложке требует повышенной температуры, важно также не слишком охлаждать подложку и, следовательно, нужно ограничить расход первичного газа, несущего порошок.

Так, например, в случае нанесения порошков органометаллических соединений типа ДВТО (оксид дубитил-олова), ДВТF (дифторид дибутил-олово) и/или формиата индия с гранулометрическим составом например, превышающим 5 мкм и меньше 40 мкм, на стеклянные подложки с целью разложения этих соединений и их преобразования в металлические оксиды, в частности, оксид олова, под действием теплоты, для образования пленки с особыми оптическими и/или электрическими свойствами, скорости попадания порошка на стекло, обычно составляют, по меньшей мере, 10 м/с и преимущественно 25-60 м/с.

Вышеописанное устройство, согласно изобретению, позволяет равномерно наносить порошок в суспензии в газе для образования тонких слоев, обладающими заданными свойствами, в частности, оптическими и/или электрическими.

При использовании устройства, согласно изобретению, показанного на фиг. 1, порошок в суспензии в газе, называемом "первичным", например, в воздухе или в азоте, вводят в полость 2, ограниченную двумя внутренними стенками 1 сопла в форме лезвия ножа, позволяет придавать суспензии порошок-воздух постоянное ускорение.

Газ под давлением, называемым "вторичным газом", поступающий от камеры 7, вводят в полость 2 сопла посредством отверстия 8, образованного, например, форсунками, просверленными в пластине 9. Вторичный газ под давлением ускоряет движение перемещения порошка к подложке. Кроме того, он увлекает окружающий воздух, поступающий через пространство, существующее между инжекторами. Вторичный газ под давлением и наведенный окружающий воздух создают турбулентные потоки в порошковой суспензии, которые гомогенизируют смесь-порошок-газ. Посредством этой системы получают одновременно гомогенизацию и ускорение порошковой суспензии. Вторичный газ под давлением подается со скоростью, значительно превышающей скорость порошка на выходе инжекторов 5 для значительно ускорения суспензии порошок-газ и для способствования равномерному распределению поданного и наведенного расхода газа по всей длине сопла.

Наличие отверстия вносит некоторые преимущества по отношению к устройствам по предшествующему уровню техники. Действительно, в результате использования отверстия, для одного и того же расхода вторичного газа под давлением повышается скорость газа в момент его подачи в полость. Более значительным является объем окружающего воздуха, подводимого вторичным газом под давлением. Можно отметить, например, что объем подведенного окружающего воздуха может соответствовать объему вторичного газа, выходящего из отверстия, что позволяет лучше гомогенизировать смесь газ-порошок.

Кроме того, отмечено более равномерное распределение суспензии порошок-газ в полости 2 по всей длине выпускной трубы: ширина следа порошка, нанесенного на подложку, соответствующего одному инжектору, больше ширины следа при использовании устройств по предшествующему уровню техники. Это позволяет использовать меньшее количество инжекторов порошка. Так, например, в устройствах по предшествующему уровню техники использовали большое число инжекторов порошка, установленных с интервалом примерно 50 мм и ширина следа порошка на подложке составляла примерно 50 мм.

В устройстве, согласно изобретению, использованному в таких же условиях, в частности, относительно скорости перемещения подложки, расходов газа, можно получать ширину следа порошка на подложке примерно порядка 150 мм. При таком устройстве можно увеличить расстояние между инжекторами и, следовательно, уменьшить их количество.

Вышеописанное отверстие 8, образованное множество форсунок, просверленных в пластине, обладает, кроме того, преимуществом по сравнению с устройствами по предшествующему уровню техники.

Действительно, устройства, подобные устройству, содержат две непрерывные прорези для подачи газа под давлением в центральную полость. Это прорези имеют ширину порядка нескольких десятых мм и эта ширина регулируется путем скольжения пластины, образующей крышку для полости в направлении, перпендикулярном продольным стенкам полости. Выполнение этих прорезей является тщательной работой, кроме того, оно требует наличия удерживающей системы в виде деталей жесткости, в толщине корпуса сопла для исключения деформаций при работе, когда повышается температура и когда возникает давление газа в прорезях.

Особенно трудным является также регулирование прорезей этого размера для получения постоянной ширины по всей их длине. Действительно, различия в ширине, которые могут иметь место вдоль прорезей, могут привести к нежелательным эффектам, в частности, неравномерное распределение расхода вторичного газа и отсутствие усредненности смеси порошкообразный продукт-газ, которые могут вызвать на подложке явление эрозии из-за изменений толщины нанесенного слоя.

В противоположность этим устройствам, в настоящем изобретении газ под давлением подается в полости через форсунки, которые могут окончательно просверливаться в пластине, прикрепленной к устройству. Таким образом, нет необходимости в особо трудоемкой регулировке ширины прорези.

Кроме того, пластина с отверстиями может выполняться путем простого просверливания.

Изобретение было описано, в частности, со ссылкой на устройство, содержащее средство подачи вторичного газа, расположенного с одной стороны линии инжекторов и содержащее камеру, питающуюся газом под давлением и выходящую в полость 2 через отверстие 8, образованное множеством форсунок, просверленных в пластине 9, прикрепленной к корпусу 10 сопла.

Согласно другому способу выполнения изобретения, средство подачи вторичного газа, расположенное преимущественно с одной стороны линии инжекторов, содержит камеру, питающуюся газом под давлением, которая выходит в полость 2 через отверстие 8, образованное, по меньшей мере, одной прорезью, размещенной по всей длине сопла, с целью подачи газа в полость 2, заметно параллельно смежной с ней стенки. Преимущественно ее ширина может составлять 0,2-2 мм.

Прорезь может выполняться в пластине, аналогичной пластине 9, которая крепится к соплу, как это показано на фиг.1,2 и 3.

Согласно другому способу выполнения, средство подачи вторичного газа, расположенное преимущественно с одной стороны линии инжекторов 5, является средством подачи типа средства, описанного в европейской заявке на патент N 125153. Это средство подачи вторичного газа, показанное на фиг.4, образовано например, серией камер 17, расположенных в корпусе сопла и соединенных посредством рампы 18 с источником газа, в основном воздуха. Эти камеры 17 соединены между собой перегородкой, образующей распорку 19, снабженную средством прохода для газа, выполненную из пористого материала типа "Порал" 20 или же в виде отверстия 21. Камера 22, расположенная в верхней части сопла, выходит в полость 2 через прорезь 23, расположенную в поперечном направлении по отношению к подложке 11 с целью подачи газа в полость 2, заметно параллельно прилегающей к ней стенке 24 полости 2. Это прорезь 23 ограничена двумя губами 25 и 26: губа 25, названная нижней, образована несколько закругленным верхним краем боковой стенки 21 полости 2, а губа 26, названная верхней, образована концом пластины 27, образующей крышку для верхней камеры 22 подачи вторичного газа. Внутренняя поверхность верхней губы 26 имеет конфигурацию, дополняющую конфигурацию нижней губы 25 полости 2. В частности, конец верхней губы 26 располагается преимущественно в полости 2 на расстоянии 10-20 мм от верхнего края стенки 24, образующей нижнюю губу 25. Прорезь, ограниченная стенкой 24 полости 2 и концом губы 26, имеет ширину, составляющую 0,2-2 мм, преимущественно, она составляет 0,3 мм.

На фиг.4 верхняя губа 26 показана с размером, не относящимся с размером сопла только с целью лучшего понимания.

Могут быть также, предпочтительно, предусмотрены тяги, которые не показаны на фиг.4, в толщине корпуса сопла, которые действуют на стенку 24 полости для точного регулирования ширины прорези и для исключения деформаций в ходе работы.

Согласно частному способу выполнения, обрабатывают лист стекла "flоate" толщиной 4 мм, перемещающейся со скоростью 12,5 м/мин.

Использованным порошком является дифторид дибутил-олово с гранулометрическим составом менее 20 мкм. Расход составляет 5,6 кг/ч и на линейный метр длины сопла.

Сопло, показанное на фиг.1, имеет распределительную прорезь 3 шириной 4 мм. Расстояние между прорезью 3 и поверхностью стекла составляет 90 мм.

Используют 24 инжектора порошка, установленные с интервалом примерно 140 мм. Отверстие 8 образовано форсунками, диаметр которых составляет 0,8 мм, а расстояние между ними 1,5 мм.

Первичным газом, в котором порошок находится в суспензии, является воздух. Расход составляет 100 нм/ч и на линейный метр длины сопла (Нм3стандартизированный м3, т.е. доведенный до нормальных условий давления и температуры).

Вторичным газом под давлением (0,6 бар) является воздух, расход которого составляет 160 нм/ч и на линейный метр длины сопла.

Расход наведенного окружающего воздуха составляет 160 нм/ч и на линейный метр длины сопла.

След, образованный порошком на подложке, на выходе сопла и соответствующий каждому инжектору, составляет примерно 150 мм.

Получают слой оксида олова с присадкой фтора толщиной 1635-1650  , либо с отклонениями толщины ив 15

, либо с отклонениями толщины ив 15  .

.

Характеристики слоя:

Коэффициент излучательной способности при 393 К 0,3;

Светопроводимость 83%

Цвет окрашенный в синий при отражении.

В предыдущем примере использовали сопло, содержащее отверстие 8, образованное вышеопределенными форсунками и расположенное только с одной стороны инжекторов.

Можно также получать слой с соответствующими свойствами, используя сопло, которое содержит только с одной стороны линии инжекторов любое отверстие, которое позволяет подавать вторичный газ в полость 2 параллельно ее стенке.

Сущность изобретения: устройство содержит две стенки, ограничивающие полость в форме лезвия ножа, предпочтительно сходящуюся к подложке, средство подачи газа под давлением, содержащее камеру, питающуюся газом под давлением, причем эта камера выходит в полость через отверстие, расположенное таким образом, чтобы подавать газ в полость заметно параллельно смежной им стенке полости, в направлении подложки. Это отверстие может быть образовано единой прорезью или множеством форсунок, образованных в пластине. Применяется для образования тонкого равномерного слоя на подложке. 14 з.п. ф-лы, 4 ил.

3,0 мм.

3o.

| Способ мойки бутылок | 1959 |

|

SU125153A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-07-09—Публикация

1990-05-31—Подача