Изобретение относится к области обработки стекла и более точно касается способа изгибания стекла путем перемещения листов стекла по формирующему полотну, состоящему из ряда формирующих стержней, располагающихся по траектории с профилем, изогнутым по направлению продвижения листов стекла, а также устройства для осуществления такого способа. Настоящее изобретение с успехом может быть использовано при изготовлении выпуклых и при необходимости закаленных автомобильных стекол.

Способ изгибания стекла известен, в частности, из французского патента N 2549465 и заключается в том, что предварительно нагретые до температуры изгибания листы стекла заставляют перемещаться по формующему полотну, выполненному их набора вращающихся элементов, приводящих в движение листы стекла, имеющему круговой или конический профиль тела вращения в продольном направлении. Из этого же патента известно устройство для изгибания стекла, содержащее формующее полотно, выполненное из набора вращающихся элементов типа цилиндров, расположенных по круговому или коническому профилю в продольном по отношению к формующему полотну направлении.

Для производства боковых стекол, стекол открывающегося верха или других стекол цилиндрической формы обычно применяют формующее полотно из прямолинейных цилиндрических стержней, расположенных по круговому профилю. Такая технология отличается высокой производительностью, так как, во-первых, нет необходимости пропускать листы стекла на большом расстоянии друг от друга, один лист стекла вполне может поступать в зону формовки, когда предыдущий лист стекла еще обрабатывается, и, во-вторых, если длина вращающихся цилиндров позволяет, два или три листа стекла могут обрабатываться одновременно, продвигаясь вровень друг с другом.

Большей частью автомобильные стекла имеют эмалированные участки на внутренней поверхности, то есть на вогнутой стороне. Эта эмаль наносится на сторону листа стекла, обращенную вверх в печи с тем, чтобы не запачкать печной конвейер и посредством него другие листы стекла. Поэтому траектория продвижения листов стекла должна быть восходящей, а формующее полотно иметь вогнутость, обращенную кверху. В этих условиях лист стекла как бы поднимается на одну ступеньку с каждым следующим цилиндром формующего полотна.

Чтобы помочь стеклу подняться на эту ступеньку, в известном устройстве предлагается использовать набор верхних цилиндров, дублирующих формующее полотно. Эти верхние цилиндры подпружинены, чтобы избежать излишнего давления на стекло, так как целью здесь является всего лишь помощь в продвижении листов стекла и ни в коем случае не достижение прокатывающего или прессующего воздействия. Однако это возможно при очень точной регулировке положения цилиндров, для чего требуется достаточно сложная техника. Кроме того, в патенте EP-B-260030 было показано, что без верхних цилиндров можно обойтись, если увеличить скорость продвижения листов стекла, более точно скорость продвижения листов стекла должна равняться по меньшей мере 10 см/с и предпочтительно быть порядка 15-18 см/с.

Увеличивая скорость продвижения стекла, укорачивают период времени, в продолжении которого любая данная точка листа стекла находится без опоры, когда попадает в пространство между двумя цилиндрами. Благодаря этому уменьшается риск появления оптических дефектов и искривлений из-за образования мелких волн в листе стекла. Все происходит так, как если бы цилиндры или другие эквивалентные вращающиеся элементы, были расположены более близко друг к другу, хотя реальное физическое сближение цилиндров невозможно, в основном, из-за технологических ограничений, обусловленных, в частности, габаритными размерами шестерен и других вращающихся передаточных механизмов и необходимостью соблюдения предельного минимального диаметра цилиндров, чтобы избежать какой бы то ни было их деформации.

Предпочтительная скорость продвижения стекла - порядка 15-18 см/с еще позволяет обеспечивать хороший контакт между стеклом и цилиндрами, ограничивая риск проскальзывания стекла по цилиндрам.

Кроме того, увеличение скорости продвижения стекла ограничено другим критическим фактором. Действительно, если увеличение производительности само по себе вещь хорошая, все же не следует ради этого делать так, чтобы стекло выпускалось из машины для изгибания и закалки плохо закаленным. Между тем, согласно известному способу изгибания стекла закалка производится на ходу, причем листы стекла перемещаются в зоне закалки с такой же скоростью, как и в зоне придания им выпуклости. При таких условиях охлаждающего дутья время закалки непосредственно зависит от скорости перемещения листа стекла, от длины зоны закалки и от температуры стекла на входе в зону закалки.

Работать с более горячим стеклом в зоне закалки значит допустить его более нагретое состояние и в зоне придания ему выпуклости и, следовательно, проявление нежелательных деформаций стекла в виде мелкой волнистости, упомянутой выше. Кроме того, по крайней мере в установках данного типа допустимая длина зоны закалки тем меньше, чем меньше радиус кривизны, придаваемой листу стекла, при этом удаление листов стекла из машины для изгибания и закалки должно осуществляться как можно позже, после того, как лист стекла пройдет четверть кругового пути, но перед тем, как он начнет возвращаться назад. При радиусе кривизны, равном 1 м, при условии, что длина зоны выгибания стекла составляет порядка 30 см, на закалку остается самое большее длина около 1,25 м.

В этих относительно стандартных условиях дутья и для листа толщиной 3,2 мм следует соблюдать соответствующие требования европейского правила N 43, касающегося признания доброкачественности безопасного стекла и материалов, предназначенных для автомобильных стекол, устанавливаемых на транспортных средствах с двигателем и их прицепах. Согласно этим требованиям закалочные напряжения должны быть таковы, чтобы количество осколков разбитого стекла на каждый квадрат 5•5 см было бы не меньше сорока и не больше 350 (это число может быть доведено до 400 для стекол толщиной, равной или меньшей 2,5 мм). Также в соответствии с этими требованиями ни один из осколков не должен превышать по площади 3,5 см2, за исключением некоторых случаев, когда это допускается в периферийной полоске стекла шириной в 2 см и в радиусе 7,5 см вокруг точки удара, при этом не должно существовать ни одного удлиненного осколка, длина которого была бы больше 7,5 см.

Для этого необходимо, чтобы стекло проходило закалочную зону машины для придания выпуклости листам стекла в течение по меньшей мере 5 с, что приводит к расчетной величине придельной скорости продвижения листов стекла, равной 25 см/с.

По сравнению с вышеупомянутой предпочтительной скоростью продвижения листа стекла эта расчетная величина скорости предоставляет вполне достаточный запас для маневрирования и эту величину также необходимо соблюдать для прямоугольных или почти прямоугольных стекол, для которых максимальное расстояние между двумя точками, не опирающимися на цилиндры, соответствует расстоянию между осями этих цилиндров. Напротив, если стекло имеет скошенную сторону (борт), образующую угол с направлением перемещения листа стекла в точках этого скошенного борта, это расстояние возрастает обратно пропорционально косинусу этого угла. При борте, составляющем с направлением движения угол в 30o, обеспечение одинаковой опоры для точек борта предполагает скорость перемещения листа стекла, равную 30-36 см/с, что недопустимо. Таким образом, расчеты показывают, что предельная допустимая скорость 25 см/с достигается, как только угол становится меньше 45o; что объясняет появление дефектов типа образования фестонов по борту. И само собой разумеется, что этот недостаток нельзя устранить, изменив положение листа стекла по отношению к направлению его перемещения, так как это направление также определяет основное направление придаваемой стеклу выпуклости.

В основу изобретения поставлена задача создать способ изгибания стекла, который позволял бы придавать выпуклость листам стекла, имеющим скошенный борт, например треугольным листам, с обеспечением их высоких оптических качеств, а также создать устройство для осуществления такого способа.

Поставленная задача решается тем, что в способе изгибания стекла, предварительно нагретого до температуры изгибания, включающем перемещение листов стекла по формующему полотну, выполненному из набора вращающихся элементов, приводящих в движение листы стекла, и имеющему круговой или конический профиль тела вращения в продольном направлении, согласно изобретению на по крайней мере начальном участке зоны изгибания листов стекла формующего полотна на листы стекла воздействуют по крайней мере одной горячей воздушной подушкой.

В предпочтительном варианте горячую воздушную подушку создают по всему участку зоны изгибания листов стекла формующего полотна.

Целесообразно листы стекла охлаждать струями газа, подаваемыми сверху и снизу между вращающимися элементами формующего полотна на его конечном участке.

В одном из вариантов воплощения изобретения возможно горячую воздушную подушку создать под листом стекла, при этом лист удерживают в контакте с вращающимися элементами посредством дополнительных верхних средств.

Возможно также горячую воздушную подушку создать над листом стекла.

Предпочтительно горячие воздушные подушки создать между вращающимися элементами участка зоны изгибания листов стекла формующего полотна.

Из вышеизложенного ясно, что при осуществлении способа согласно изобретению лист стекла в основном формуется с помощью подушки горячего воздуха, причем последняя может воздействовать на нижнюю сторону, на верхнюю сторону или на обе стороны листа стекла.

Если подушка горячего воздуха воздействует только на нижнюю сторону стекла, предусматривают дополнительные верхние средства, например типа роликов, способных удерживать лист стекла в контакте с вращающимися элементами, обеспечивающими его увлечение в движение в машине для придания листам стекла выпуклости. По указанным выше причинам эти верхние средства являются недостатком, однако подушка горячего воздуха способствует улучшению качества формовки. Следует отметить, что на практике это устройство для создания нижней подушки горячего воздуха может состоять из ряда устройств подушек горячего воздуха, устанавливаемых в промежутках между вращающимися элементами, например, типа прямолинейных или встречно изогнутых стержней.

В том случае, когда подушка горячего воздуха воздействует на лист стекла сверху, слегка увеличивается эффект собственной тяжести листа и таким образом улучшается способность вращающихся элементов формующего полотна приводить в движение стекло. Благодаря этому появляется возможность увеличить скорость перемещения стекла, не увеличивая риск проскальзывания, что позволяет оптимизировать систематически скорость перемещения листов стекла в зависимости от времени, оставляемого для операции термической закалки. В этих условиях скорость перемещения листов стекла сможет достичь величины порядка 25 см/с, что очень хорошо для оптических качеств выпускаемого стекла. Кроме того, подушка горячего воздуха не вызывает никакого риска оставления каких-либо оптически заметных следов на стекле, с которым контактирует, т.е. на обращенной вверх обычно эмалированной его стороне. Под горячим воздухом понимают воздух, доведенный до температуры, относительно близкой к температуре, при которой происходит выгибание стекла; этот горячий воздух дает и другой эффект, составляющий особенно ценное преимущество настоящего изобретения: меньшее охлаждение листа стекла во время придания ему выпуклости, что позволяет работать с несколько более холодным стеклом, выходящим из печи, без ущерба для закалки, но с меньшим риском появления волнистости благодаря большей жесткости листа стекла.

Следует отметить, что в машине для придания стеклу выпуклости при температуре окружающей среды скорость охлаждения стекла составляет 7-8oC в секунду, то есть более 10oC за время изгибания стекла. А при рассматриваемых температурах такое охлаждение ведет к увеличению более, чем второе, вязкости, что, конечно, плохо сказывается на выгибании стекла.

Особенно важно воздействовать на стекло в самом начале зоны изгибания стекла, когда большая часть листа стекла еще движется по последним цилиндрам нагревательной печи, цилиндрам, которые, разумеется, расположены в горизонтальной плоскости так, что лист стекла отчасти обладает жесткостью за счет задней плоской (неизогнутой) своей части. Тем не менее, хотя бы ради возможности максимального использования термического эффекта горячего воздуха, верхняя подушка горячего воздуха покрывает предпочтительно всю зону выгибания стекла.

Этот вариант изобретения особенно предпочтителен в случае, когда за изгибанием стекла следует его термическая закалка струями охлаждающего газа, обдувающими обе стороны стекла и подаваемыми верхними и нижними соплами, установленными между вращающимися элементами, расположенными в последней части формующего полотна.

Когда на лист стекла воздействуют с двух сторон две подушки горячего воздуха, улучшается термический эффект и, главным образом, появляется возможность дополнительной опоры для участков листа стекла, оказывающихся не поддержанными цилиндрами, не создавая при этом перебои в приведении листа в движение, так как лист стекла остается прижатым к цилиндрам благодаря верхней подушке горячего воздуха. Нижняя подушка горячего воздуха создает, таким образом, определенное число дополнительных точек опоры, препятствующих образованию фестонов по краям листа стекла. Кроме того, оптические качества обеспечиваются повышенной скоростью, допустимой благодаря наличию верхней подушки горячего воздуха. В этом варианте выполнения, можно сказать, формование стеклянного листа происходит только с помощью подушек горячего воздуха, а цилиндры служат только для механического продвижения листа стекла, вес которого представляет нагрузку только для подушек горячего воздуха. Кроме того, эти цилиндры служат точными точками отсчета для расположения на нужном участке устройства подушки горячего воздуха, причем механическая точность достигается регулированием положения цилиндра, не соответствующего по положению воздушной подушке. Предпочтительно, чтобы подушки горячего воздуха имели небольшую поперечную кривизну, идентичную поперечной кривизне, которую желают получить для листа стекла.

Поставленная задача решается также и тем, что устройство для изгибания стекла, содержащее формующее полотно, выполненное из набора вращающихся элементов типа цилиндров, расположенных по круговому или по коническому профилю в продольном по отношению к формующему полотну направлении, согласно изобретению снабжено по крайней мере одним узлом для создания горячей воздушной подушки над и/или под формующим полотном.

Целесообразно узлы для создания горячих воздушных подушек выполнить в виде продолговатых полых тел, закрытых пористой стенкой. При этом желательно продолговатые полые тела обернуть тканью из жаропрочных волокон.

Предпочтительно, чтобы расстояние между пористой стенкой и расположенной напротив поверхностью листа стекла было равно 0,2-2 мм, при этом прохождение листов стекла не будет нарушать установленную высоту воздушной подушки.

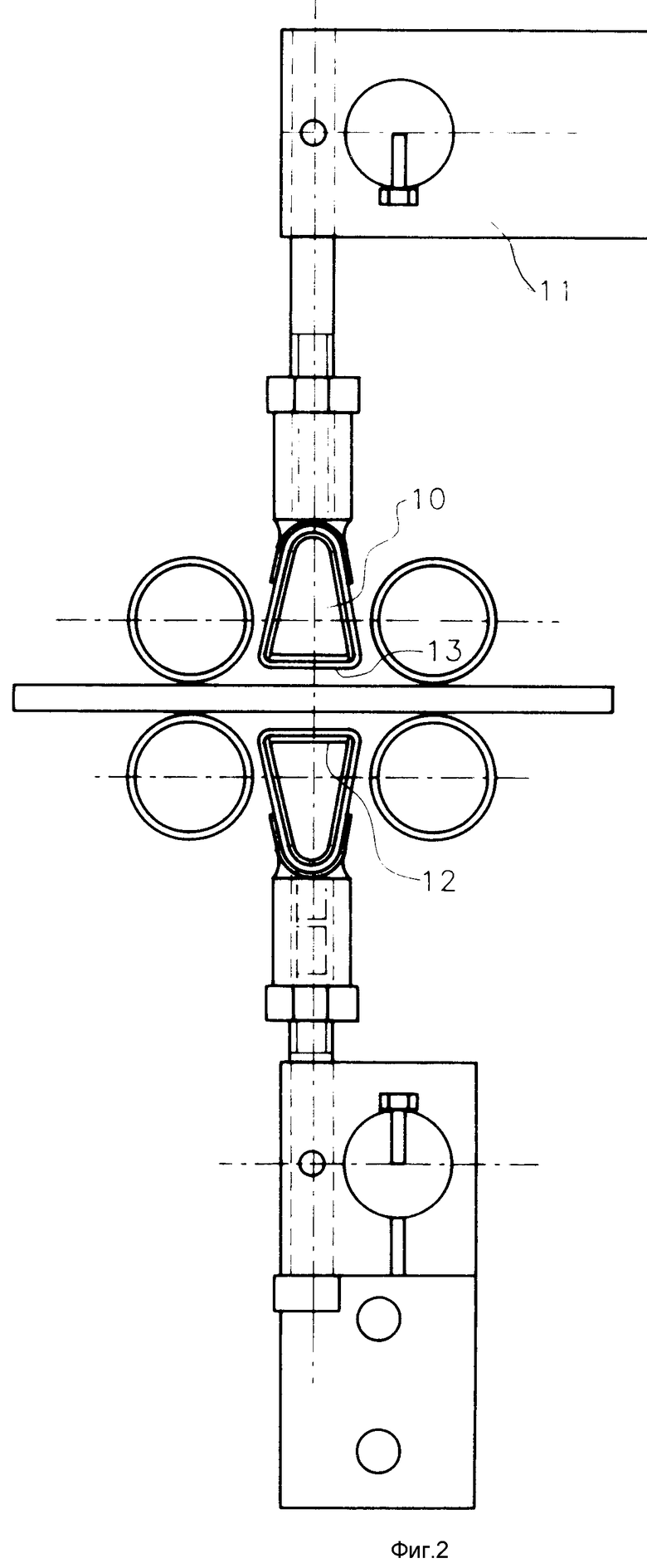

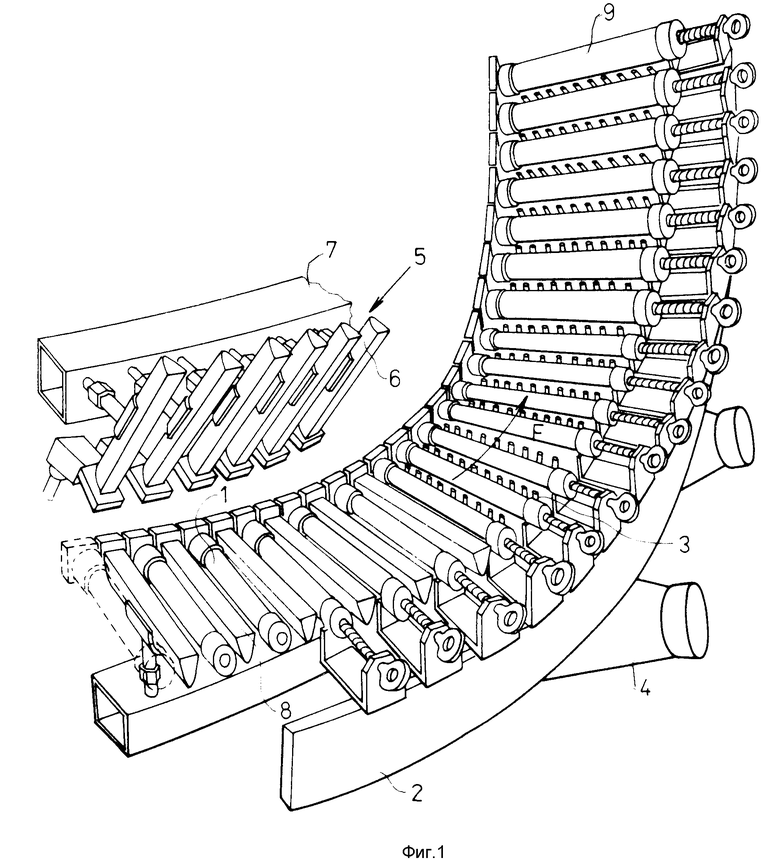

Другие детали и характеристики, составляющие преимущества настоящего изобретения, станут очевидными из описания предпочтительного примера выполнения изобретения, составленного со ссылками на прилагаемые чертежи, на которых: фиг. 1 представляет собой частичный вид в перспективе установки для придания выпуклости листам стекла согласно изобретению; фиг. 2 - вид детали на фиг. 1.

Фиг. 1 иллюстрирует существо способа изгибания стекла, согласно изобретению в рассматриваемом случае на примере машины для придания выпуклости листам стекла, содержащей формующее полотно, формующие элементы которого предпочтительно типа прямолинейных цилиндрических валиков или цилиндров расположены в продольном по отношению к формующему полотну направлению по круговому профилю, определяемому дугами 2, по направлению перемещения листов стекла, указанному стрелкой F. Вогнутая поверхность формующего полотна обращена кверху. Машина для придания выпуклости листам стекла расположена непосредственно за плоским конвейером, подающим листы стекла, разогретые до температуры изгибания стекла. Чтобы избежать оптической деформации из-за излома траектории перемещения листов стекла, кривая, образующая формующего полотна, тангенциальна по отношению к этому подающему конвейеру (на чертеже не показан). Цилиндры 1 расположены здесь параллельно друг другу с целью получения цилиндрического профиля стекла. Они производятся во вращение цепями, воздействующими на шестерни (звездочки), расположенные на концах цилиндров, и управляемыми от приводного вала.

Семь первых цилиндров 1 машины определяют зону формовки. Следующие цилиндры относятся к зоне закалки и между ними расположены дутьевые сопла 3, питаемые через дутьевые трубы 4, которые направляют охлаждающий газ, обычно воздух, на нижнюю сторону листа стекла. Напротив нижних дутьевых сопел 3 предусмотрены верхние дутьевые сопла, не показанные на данном чертеже для большей ясности последнего, направляющие струи охлаждающего газа на верхнюю сторону листа стекла. Для лучшего удаления воздуха, участвовавшего в закалке, цилиндры зоны закалки установлены на большем расстоянии друг от друга, по крайней мере за первой частью этой зоны закалки, т.е. начиная с момента, когда стекло уже достаточно охладилось для затвердевания его формы. Кроме того, в этой зоне закалки каждому цилиндру 1 формующего полотна соответствует верхний цилиндр, эти верхние цилиндры также не показаны на чертеже. На самом деле предпочтительно не устранять эти верхние цилиндры в закалочной зоне, так как подача листов стекла здесь тормозится струями охлаждающего газа, и, во всяком случае, стекло здесь более холодное, и, следовательно, верхние цилиндры не могут больше оказывать разрушающего действия.

Как видно на фиг. 1, напротив первых семи цилиндров 1 машины для придания выпуклости листам стекла нет верхних цилиндров, их отсутствие, как это было показано в европейском патенте EP-B-263030, компенсируется скоростью перемещения листов стекла, равной по меньшей мере 10 см/с, предпочтительно в пределах 15-25 см/с, что позволяет наличие верхней подушки горячего воздуха, препятствующей проскальзыванию листов стекла, при этом скорость перемещения стекла тем более велика, чем тоньше лист стекла. Однако, если лист стекла имеет скошенный край и/или если радиус кривизны в машине для придания выпуклости листам стекла очень мал, могут появиться дефекты выгиба стекла, которые согласно изобретению могут быть компенсированы некоторым увеличением эффекта собственной тяжести стекла с помощью верхней горячей воздушной подушки 5, обеспечиваемой в данном случае путем установки узла для создания горячей воздушной подушки 5 в виде ряда соседних элементов 6, питаемых от общей трубы 7.

При приближении к зоне закалки верхняя горячая воздушная подушка 5 должна быть прервана, чтобы уступить место верхним цилиндрам, установленным напротив нижних цилиндров и помогающим стеклу войти в зону закалки, несмотря на противодействующие силы, возникающие при непрерывном дутье охлаждающего воздуха.

В крайнем случае, можно предусмотреть лишь один-два верхних цилиндра в первой части зоны закалки, которые должны служить барьером для проникновения охлаждающего газа в зону изгибания стекла. Возможно также предусмотреть верхние цилиндры и в зоне изгибания стекла, но при этом поддерживать подушку горячего воздуха между каждыми двумя верхними цилиндрами этой зоны. Для цилиндрического изгибания стекла это решение не является предпочтительным, однако оно может оказаться выгодным, если цилиндры фасонные, и если предусмотрены вспомогательные цилиндры, в частности, когда желают получить стекло с углами ломаной формы.

Эта деталь - подушка горячего воздуха между верхними цилиндрами - особенно важна, если, как в примере выполнения, показанном на фиг. 1, устройства генерирования воздушных подушек 8 предусмотрены также и между нижними цилиндрами формующего полотна. Эти нижние воздушные подушки действительно имеют тенденцию приподнимать лист стекла, из-за чего он рискует оказаться прижатым к верхним цилиндрам, если на него не воздействовать силами противоположного направления.

Последний цилиндр 9 формующего полотна снабжен опрокидывающим узлом, например, таким, как описано во французском патенте N 2549465, который подает выгнутые и закаленные листы стекла на по существу плоский транспортер, который при необходимости проходит через зону дутья, обеспечивающую вторичное охлаждение.

Как показано более подробно на фиг. 2, горячая воздушная подушка или различные воздушные подушки обычно получают с помощью узлов для создания горячей воздушной подушки, выполненных, например, в виде полых продолговатых тел 10, сообщающихся с устройством 11 подачи горячего воздуха и закрытых пористой стенкой 12, при необходимости механически отшлифованной. Применение подобного материала позволяет очень просто создавать воздушные подушки, соответствующие по форме формующим полотнам не вполне цилиндрическим, например, имеющим некоторую слабую поперечную кривизну, состоящим в этом случае не из прямых цилиндров, а из выпуклых или вогнутых цилиндров.

Можно отметить, что в данном случае изобретение особенно выгодно, так как оно позволяет действительно обходиться без верхних элементов, устанавливая их только постольку, поскольку приведение в движение листов стекла нижними цилиндрами недостаточно эффективно.

Чтобы избежать повреждения этой пористой стенки в случае, если стекло разбивается при закалке, продолговатые тела должны быть обернуты предпочтительно защитной тканью 13, воздухопроницаемой, из жаропрочного волокна.

Эти продолговатые тела имеют предпочтительно стандартное выполнение (унифицированы) так, что верхняя подушка горячего воздуха в зоне придания стеклу выпуклости получается просто путем установки рядом желаемого числа подобных элементов. Такое устройство позволяет упростить смену износившихся деталей (элементов).

Для сведения, была осуществлена, например, машина для придания выпуклости листам стекла с продолговатыми телами шириной в 15 мм (ширина стенки, образующей горячую воздушную подушку), расположенными на расстоянии 5 мм от листа стекла, между двумя прямыми цилиндрами диаметром в 30 мм, установленными с расстоянием между осями, равным 50 мм. В случае присутствия верхних и нижних горячих воздушных подушек это межосевое расстояние может быть еще увеличено без ущерба для качества стекла, при этом цилиндры служат, в основном, для фиксирования точек отсчета. Применяемые воздушные подушки весьма жесткие, с отношением между давлением воздуха в воздуховоде и давлением воздуха воздушной подушки, равным 4.

Изобретение относится к обработке стекла и может быть использовано для изгибания стекла. При изгибании предварительно нагретых листов стекла при перемещении их по формующему полотну, выполненному из набора вращающихся элементов типа цилиндров 1, расположенных по круговому или коническому профилю в продольном по отношению к формующему полотну направлению, на по крайней мере начальном участке зоны изгибания листов стекла формующего полотна на листы стекла воздействуют по крайней мере одной горячей воздушной подушкой 5. Горячая воздушная подушка создается с помощью соответствующего узла 6, 7, выполненного, например, в виде продолговатых полых тел, закрытых пористой стенкой. Узлы для создания горячей воздушной подушки могут быть расположены над и/или под формующим полотном. Горячую воздушную подушку можно создавать по всему участку зоны изгибания формующего полотна. 2 с. и 8 з.п. ф-лы, 2 ил.

| FR, патент, 2549465, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-04-20—Публикация

1993-05-20—Подача