Изобретение относится к металлургии и может применяться при производстве изотропной электротехнической стали и электротехнической нелегированной тонколистовой (релейной) стали.

Известен способ производства изотропной электротехнической стали, включающий горячую прокатку, травление окалины, первую холодную прокатку, рекристаллизационный отжиг, вторую холодную прокатку с деформацией полосы от 2% до 40-70% и заключительный рекристаллизационный отжиг (патент Японии N 48-19767, патент ФРГ N 1433782).

К недостаткам известных способов следует отнести получение недостаточно малых потерь на перемагничивание стали в изотропной стали и большие значения коэрцитивной силы в релейной стали.

В качестве прототипа выбран способ изготовления электротехнической стали, по которому изготовление изотропной электротехнической стали включает горячую прокатку стали, содержащей 0,020-0,05% углерода (С), до толщины 2-2,5 мм, травление окалины, первую холодную прокатку до толщины полосы, превышающей конечную на 2-10% рекристаллизационный отжиг при 650-750оС, вторую холодную прокатку до конечной толщины полосы, заключительный рекристаллизационный отжиг.

Недостатком прототипа, как и других известных способов, является получение стали со значительными потерями на перемагничивание, что повышает расход электроэнергии, вес и габариты электрооборудования, а при использовании для производства релейной стали большие значения коэрцитивной силы, что снижает эффективность работы электроприборов.

Установлено, что причиной недостаточно высокого уровня магнитных свойств стали по прототипу является то, что в результате заключительного рекристаллизационного отжига формируется структура с преобладанием зерен неблагоприятных для магнитных свойств ориентировок, в частностиШ} с величиной зерен порядка 0,02-0,1 мм, что существенно ниже оптимального размера.

Целью предлагаемого изобретения является устранение недостатков прототипа, а именно улучшение магнитных свойств стали за счет повышения среднего размера зерен и интенсивности благоприятной для изотропных магнитных свойств стали ориентировки, близкой к кубической100}

Цель достигают тем, что в способе производства изотропной и релейной электротехнической стали, предусматривающем горячую прокатку, двукратную холодную прокатку с промежуточным и заключительным рекристаллизационным отжигами, содержание углерода (С) в стали поддерживают в диапазоне 0,002-0,015% а степень деформации второй холодной прокатки выполняют равной 0,6-1,2%

Формирование структуры стали по прототипу основано на подавлении ориентировок, нарушающих изотропность, главным образом, ребровой110} за счет критической деформации порядка 4-6% При большей степени деформации роль критического обжатия играет фазовая перекристаллизация.

При этом реализация структурообразования предполагает содержание С выше 0,02% В случаях формирования структуры по прототипу за счет нормального роста зерен регламентирует содержание Аl и других элементов.

Однако прототип не обеспечивает формирование благоприятных для магнитных свойств ориентировок, так как рекристаллизуются, главным образом, ориентировки 111} и110} имеющие больший наклеп, чем ориентировки100} Кроме того, значительное содержание С блокирует рост зерен. Только снижение содержания С по прототипу блокирует формирование благоприятных для изотропных магнитных свойств ориентировок.

Экспериментально установлено, что при поддержании С в диапазоне 0,002-0,015% и выполнении второй прокатки с деформацией 0,6-1,2% при заключительном отжиге формируется структура путем собирательной рекристаллизации с получением зерен величиной 0,7-2 мм при повышении интенсивности благоприятных для магнитных свойств ориентировок, главным образом, кубических100} за счет ориентировок111}110} Показано, что в указанном диапазоне деформации нивелируется преимущественная склонность ориентировок111} и110} к рекристаллизации вследствие снижения общего уровня упрочнения стали. При увеличении деформации выше 1,2% рекристаллизация реализуется аналогично прототипу. При снижении деформации ниже 0,6% упрочнение стали недостаточно для реализации требуемого процесса рекристаллизации. При снижении С ниже 0,002% увеличение содержания С выше 0,015% снижается интенсивность благоприятных для магнитных свойств ориентировок зерен, блокируется рост зерен аналогично прототипу.

Пример выполнения способа.

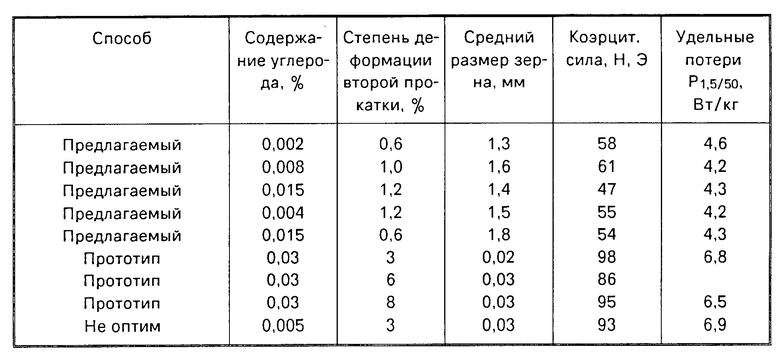

Сталь с содержанием С 0,002, 0,008 и 0,015% прошла горячую прокатку до толщины полосы 2,5 мм, травление окалины, первую холодную прокатку до толщины выше конечной на 0,6, 1,0 и 1,2% рекристаллизационный отжиг при 680оС, вторую холодную прокатку до толщины полосы 0,5 мм, заключительный отжиг при 700оС. С целью сравнения ряд образцов был обработан по прототипу. Некоторые результаты приведены в таблице.

Опробование показало, что предлагаемый способ, сохраняя изотропность магнитных свойств стали, обеспечивает повышение интенсивности ориентировок, близких к100} на 5-10% повышает средний размер зерен стали и, как следствие, снижает потери на перемагничивание и коэрцитивную силу стали на 10-30%

Таким образом, предлагаемый способ отличается от известных тем, что степень деформации второй холодной прокатки определяется содержанием в стали углерода и снижается вместе со снижением содержания С;

в стали поддерживают содержание углерода в диапазоне 0,002-0,015% а степень деформации второй прокатки выполняют равной 0,6-1,2%

Предлагаемый способ обеспечивает улучшение магнитных свойств стали и, как следствие, снижает потери электроэнергии, габариты и вес электрооборудования, повышает эффективность работы оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электротехнической стали | 1980 |

|

SU968085A1 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| Способ производства высоколегированной холоднокатаной электротехнической изотропной стали | 2021 |

|

RU2779122C1 |

| Способ производства холоднокатаной динамной стали | 1988 |

|

SU1595929A1 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПОВЫШЕННОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2004 |

|

RU2266340C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2155233C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2223337C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2013 |

|

RU2540243C2 |

Использование: для производства изотропной электротехнической /динамной/ стали и электротехнической нелегированной тонколистовой /релейной/ стали. Сущность изобретения: в способе, включающем горячую прокатку, двукратную холодную прокатку с промежуточным и заключительным рекристаллизационными отжигами, содержание углерода в стали поддерживают в диапазоне 0,002 0,015% а степень деформации второй холодной прокатки выполняют равной 0,60 1,20% 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОТРОПНОЙ И РЕЛЕЙНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, включающий горячую прокатку, травление окалины, двукратную холодную прокатку с промежуточным и заключительным рекристаллизационными отжигами, отличающийся тем, что содержание углерода в стали поддерживают в диапазоне 0,002 0,015% а степень деформации второй холодной прокатки составляет 0,6 1,2%

| Способ получения электротехнической стали | 1980 |

|

SU968085A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-09—Публикация

1992-12-07—Подача