Изобретение относится к области черной металлургии, конкретно к производству высоколегированной холоднокатаной электротехнической изотропной стали, используемой для изготовления магнитопроводов электрических машин с высокой энергоэффективностью.

К качеству такой стали предъявляются требования по обеспечению особо низкого уровня удельных магнитных потерь и высокой адгезии электроизоляционного покрытия (отсутствие отслоения в зоне реза и при изгибе на малых диаметрах).

Известны различные способы производства электротехнической изотропной стали. Большинство их включает выплавку, разливку, горячую прокатку, нормализацию горячекатаной полосы или без нее, холодную прокатку и заключительный рекристаллизационный отжиг. Базовыми параметрами, влияющими на качественные характеристики стали, являются химический состав, в т.ч. соотношение элементов, и состав (влажность) защитной атмосферы, применяемой при рекристаллизационном отжиге. В связи с этим, оптимизация данных параметров является важной и актуальной задачей.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является изобретение по заявке №2011102065/02 от 20.01.2011 г. «Способ производства холоднокатаной электротехнической изотропной стали» (патент на изобретение №2459876), в котором получение высокого уровня магнитных свойств достигается за счет легирования стали алюминием и сурьмой с их определенным соотношением и регламентирования температуры нормализации в зависимости от химического состава.

Данный способ имеет ряд недостатков:

- повышенный уровень удельных магнитных потерь;

- неудовлетворительная адгезия электроизоляционного покрытия.

Задачи, на решение которых направлено данное изобретение, - производство электротехнической изотропной стали с низким уровнем удельных магнитных потерь и обеспечение высокой адгезии электроизоляционного покрытия.

Для решения поставленной задачи в предлагаемом способе производства высокопроницаемой электротехнической изотропной стали используют следующую технологическую схему - выплавка стали, содержащей, масс. %, менее 0,010 углерода, от 2,5 до 3,5 кремния, от 0,10 до 1,00 марганца, от 0,001 до 0,010 азота, менее 0,015 серы, от 0,1 до 2,0 алюминия, менее 0,01 титана, остальное - железо и неизбежные примеси, непрерывную разливка стали в слябы, горячая прокатка слябов с получением горячекатаных полос, нормализационный отжиг горячекатаных полос, их травление, холодная прокатка с получением холоднокатаных полос, которые подвергают окончательному рекристаллизационному отжигу с нанесением электроизоляционного покрытия. При том сталь дополнительно содержит олово, содержание которого зависит от содержания углерода по соотношению Sn = (8÷12)⋅C, где Sn - содержание олова, мас. %, С - содержание углерода, мас. %, холодную прокатку производят в два этапа с проведением промежуточного отжига в сухой защитной азотоводородной атмосфере, а окончательный рекристаллизационный отжиг полосы проводят в увлажненной защитной азотоводородной атмосфере со значением окислительного потенциала Р(H2O)/Р(Н2) = 0,05÷0,20, где Р(H2O) - парциальное давление паров воды, Па, Р(Н2) - парциальное давление водорода, Па.

Вышеуказанные недостатки прототипа исключаются тем, что способ производства включает дополнительное легирование стали оловом (взамен сурьмы), при этом его содержание выбирается из соотношения Sn = (8÷12)⋅С, где Sn - содержание олова, мас. %; холодную прокатку в два этапа с проведением промежуточного отжига в сухой защитной азотоводородной атмосфере окончательный рекристаллизационный отжиг полосы в увлажненной защитной азотоводородной атмосфере со значением окислительного потенциала Р(H2O)/Р(Н2) = 0,05÷0,20, где Р(H2O) - парциальное давление паров воды, Па, Р(Н2) - парциальное давление водорода, Па.

Увеличение содержания углерода приводит к получению мелкозернистой кристаллической структуры в готовой стали и, как следствие, увеличению уровня удельных магнитных потерь. Олово является поверхностно активным элементом, скапливающимся на границах зерен и оказывающим избирательное влияние на их рост - замедляет рост зерен с неблагоприятной кристаллографической ориентировкой (111) и усиливает рост зерен с благоприятными ориентировками (100) и (310). Таким образом, олово компенсирует негативное влияние углерода. При этом необходимо отметить, что олово по сравнению с сурьмой вследствие меньшего размера атомов имеет большую активность. При содержании олова Sn < 8⋅C эффект его влияния на рост зерен и, соответственно, на магнитные свойства незначителен. Увеличение содержания олова до Sn > 12⋅C вследствие его поверхностной активности приводит к блокированию поверхности металла, созданию на поверхности окисной пленки на основе олова, которая имеет неудовлетворительную адгезию с наносимым электроизоляционным покрытием.

Исходя из результатов исследований, следует, что получение оптимального размера зерна феррита в готовой стали и повышение полюсной плотности ориентировок (200) и (310) в текстуре отмечается при проведении холодной прокатки в два этапа с промежуточным отжигом (прокатка на промежуточную толщину, промежуточный отжиг, прокатка на конечную толщину). При проведении одностадийной холодной прокатки получают более низкий уровень магнитных свойств. Проведение холодной прокатки в три этапа приводит к значительному снижению производительности задействованного оборудования и увеличению расходов на производство без значимого улучшения качества и является технически и экономически нецелесообразным.

Высокая адгезия электроизоляционного покрытия обеспечивается в случае наличия на поверхности металла окисных пленок определенного состава и толщины, служащих подложкой для наносимого покрытия. Формирование окисных пленок происходит при термической обработке (рекристаллизационном отжиге) в защитной атмосфере, содержащей влагу. Диапазон увлажнения (окислительный потенциал) на основании результатов проведения лабораторных и промышленных опытов выбран равным 0,05÷0,20. При значении окислительного потенциала менее 0,05 происходит неполное окисление поверхности с наличием участков, не содержащих окисной пленки, что, в свою очередь, приводит к наличию локальных участков с отслоением покрытия на готовой стали. Увеличение окислительного потенциала до значений, больших 0,20, приводит к избыточному окислению поверхности, формированию в подповерхностном слое зоны внутреннего окисления (глобулярные оксиды кремния, алюминия, железа, марганца). Формирование такой зоны приводит к снижению фактических толщины и сечения ферромагнитного материала и, как следствие, к ухудшению уровня магнитных свойств.

Сопоставительный анализ предложенного технического решения с прототипом показывает, что заявленный способ отличается от известного тем, что получение требуемого уровня качественных характеристик достигается за счет дополнительного легирования стали оловом (взамен сурьмы), при этом его содержание выбирается из соотношения Sn = (8÷12)⋅С, где Sn - содержание олова, мас. %; холодной прокатки в два этапа с проведением промежуточного отжига в сухой защитной азотоводородной атмосфере; окончательного рекристаллизационного отжига полосы в увлажненной защитной азотоводородной атмосфере со значением окислительного потенциала Р(Н2О)/Р(Н2) = 0,05÷0,20, где Р(Н2О) - парциальное давление паров воды, Па, Р(Н2) - парциальное давление водорода, Па; Таким образом, заявляемый способ соответствует критерию изобретения «Новизна».

Так как предлагаемое изобретение может быть использовано в металлургической промышленности, а именно, при производстве высоколегированной электротехнической изотропной стали, а проведение испытаний уже показало положительные результаты, то, данное техническое решение соответствует критерию изобретения «Промышленная применимость».

Сравнительный анализ предложенного технического решения не только с прототипом, но и с другими техническими решениями, позволил выявить существенные признаки, присущие заявленному решению. Отсюда следует, что заявленная совокупность существенных отличий позволяет обеспечить получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию изобретения «Изобретательский уровень».

Ниже приведены варианты осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения.

Пример.

В ПАО «НЛМК» опробовано и реализовано производство высоколегированной электротехнической изотропной стали по предлагаемому способу.

Выплавляли электротехническую изотропную сталь с содержанием углерода 0,003-0,004%; кремния 3,01-3,010%; марганца 0,22-0,23%; азота 0,003-0,004%, серы 0,002-0,003%; алюминия 1,03-1,07%; титана 0,003%; олова 0,038-0,040%; железо и неизбежные примеси остальное. Сталь разливали в слябы, и производили горячую прокатку на толщину 2,0 мм. Горячекатаные полосы подвергали нормализационному отжигу, травлению и первой холодной прокатке на толщину 1,00 мм. Холоднокатаные полосы отжигались в агрегате непрерывного отжига в сухой азотоводородной атмосфере при температуре 900°С. Отожженные полосы были подвергнуты второй холодной прокатке на толщину 0,50 мм. Затем холоднокатаные полосы отжигались в агрегате непрерывного отжига в увлажненной азотоводородной атмосфере с окислительным потенциалом Р(H2O)/Р(Н2) = 0,10÷0,11.

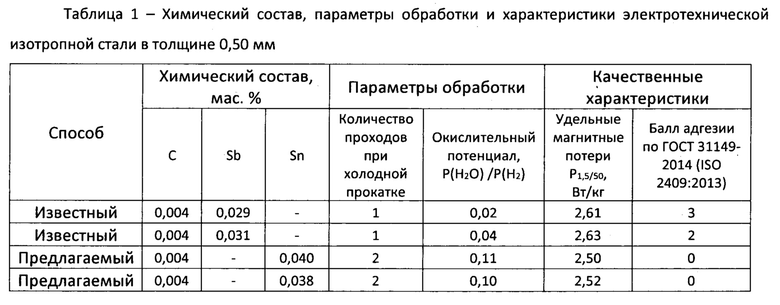

Варианты реализации способа производства электротехнической изотропной стали для различных химических составов, технологические параметры обработки и качественные характеристики готовой стали представлены в таблице 1.

Из анализа представленных данных (таблица) можно сделать вывод, что уровень оцениваемых параметров с использованием предлагаемого способа выше, чем для стали, прокатанной по ранее известному способу:

- средний уровень удельных магнитных потерь Р 1,5/50 ниже на 0,09-0,13 Вт/кг;

- улучшение адгезии электроизоляционного покрытия.

Таким образом, использование предлагаемого способа позволяет обеспечить получение положительного технического эффекта.

Следовательно, задача, на решение которой направлено технической решение, выполняется, при этом достигается получение вышеуказанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства электротехнической изотропной стали | 2021 |

|

RU2775241C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И ПОЛОСА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ, ПОЛУЧАЕМАЯ В СООТВЕТСТВИИ С УПОМЯНУТЫМ СПОСОБОМ | 2015 |

|

RU2671033C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2004 |

|

RU2278171C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ С УЛУЧШЕННОЙ ПЛОСКОСТНОСТЬЮ | 2012 |

|

RU2489500C1 |

| Способ получения изотропной электротехнической стали | 2021 |

|

RU2762195C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2149194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2476606C2 |

Изобретение относится к области черной металлургии, а именно к производству высоколегированной холоднокатаной электротехнической изотропной стали, используемой для изготовления магнитопроводов электрических машин с высокой энергоэффективностью. Способ включает выплавку стали, содержащей, мас.%: менее 0,010 углерода, от 2,5 до 3,5 кремния, от 0,10 до 1,00 марганца, от 0,001 до 0,010 азота, менее 0,015 серы, от 0,1 до 2,0 алюминия, менее 0,01 титана, олово, содержание которого зависит от содержания углерода по соотношению Sn=(8÷12)⋅C, остальное - железо и неизбежные примеси. Проводят непрерывную разливку в слябы, горячую прокатку слябов с получением горячекатаных полос, нормализационный отжиг горячекатаных полос, их травление, холодную прокатку с получением холоднокатаных полос, которые подвергают окончательному рекристаллизационному отжигу с нанесением электроизоляционного покрытия. Холодную прокатку производят в два этапа с проведением промежуточного отжига в сухой защитной азотоводородной атмосфере, а окончательный рекристаллизационный отжиг полосы проводят в увлажненной защитной азотоводородной атмосфере со значением окислительного потенциала Р(H2O)/Р(Н2)=0,05÷0,20, где Р(H2O) - парциальное давление паров воды, Па, Р(Н2) - парциальное давление водорода, Па. Достигается гарантированное получение низкого уровня удельных магнитных потерь и высокой адгезии электроизоляционного покрытия. 1 табл., 1 пр.

Способ производства высоколегированной холоднокатаной электротехнической изотропной стали, включающий выплавку стали, содержащей, мас.%: менее 0,010 углерода, от 2,5 до 3,5 кремния, от 0,10 до 1,00 марганца, от 0,001 до 0,010 азота, менее 0,015 серы, от 0,1 до 2,0 алюминия, менее 0,01 титана, остальное - железо и неизбежные примеси, непрерывную разливку стали в слябы, горячую прокатку слябов с получением горячекатаных полос, нормализационный отжиг горячекатаных полос, их травление, холодную прокатку с получением холоднокатаных полос, которые подвергают окончательному рекристаллизационному отжигу с нанесением электроизоляционного покрытия, отличающийся тем, что сталь дополнительно содержит олово, содержание которого зависит от содержания углерода по соотношению Sn=(8÷12)⋅C, где Sn - содержание олова, мас.%, С - содержание углерода, мас.%, холодную прокатку производят в два этапа с проведением промежуточного отжига в сухой защитной азотоводородной атмосфере, а окончательный рекристаллизационный отжиг полосы проводят в увлажненной защитной азотоводородной атмосфере со значением окислительного потенциала Р(H2O)/Р(Н2)=0,05÷0,20, где Р(H2O) - парциальное давление паров воды, Па, Р(Н2) - парциальное давление водорода, Па.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ОЛОВОСОДЕРЖАЩЕЙ НЕТЕКСТУРИРОВАННОЙ КРЕМНИСТОЙ СТАЛИ, ПОЛУЧЕННЫЙ СТАЛЬНОЙ ЛИСТ И ЕГО ПРИМЕНЕНИЕ | 2015 |

|

RU2687783C2 |

| ЛИТОЙ СЛЯБ ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2467826C2 |

| ЛИСТ ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2696887C1 |

| ЛИСТ ВЫСОКОПРОЧНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2398894C1 |

| CN 111206192 A, 29.05.2020 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2022-09-01—Публикация

2021-08-17—Подача