(54) СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стальных полос | 1989 |

|

SU1700065A1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1987 |

|

SU1507822A1 |

| Способ производства электротехнической холоднокатаной изотропной стали | 1983 |

|

SU1174485A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1982 |

|

SU1087555A1 |

| Способ изготовления холоднокатаной нетекстурованной электротехнической стали | 1978 |

|

SU722959A1 |

| Способ производства проката из малоуглеродистой стали | 1984 |

|

SU1199315A1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1984 |

|

SU1180393A1 |

| Способ изготовления изотропной холоднокатаной электротехнической стали | 1981 |

|

SU1002376A1 |

1

Изобретение относится к черной металлургии и касается получения изотропной электротехнической стали.

Известен способ производства электротехнической стали, включающий горячую прокатку стали, отжиг горячекатаной стали для получения зерна 5 б ASTM, холодную прокатку отожженного горячекатаного металла, рекристаллизацию холодиокатаной стали для получения зерна преимущественно 6 б по ASTM, последующую прокатку с обжатиями до 16% и рекристаллизационный отжиг для получения зерна 2 б ASTM 1.

Недостатком этого способа является нестабильность получаемых магнитных характеристик готового металла различных плавок, что связано с торможением миграции границ зерен примесями и частицами второй фазы при заключительной термической обработке и неблагоприятным структурным и текстурным состоянием металла.

Известен также способ производства электротехнической стали, по которому технологическая схема производства предусматривает выплавку стали в мартеновской или электрической печах, горячую прокатку металла до толщины на 5-15% больще готового размера, промежуточный безокислительный или обезуглероживающий отжиг, холодную прокатку на готовый размер и окончательный отжиг 2.

Однако при проведении второй холодной прокатки не учитывается содержание неметаллических включений, оказывающих влияние на процессы структурно- и текстурообразования, развивающиеся при окончательной термообработке и определяющие электромагнитные свойства готового металла.

10

Известен способ производства малоуглеродистой стали, содержащей до 0,1% углерода, который предусматривает горячую прокатку до толщины 1,77-2,54 мм, холодную прокатку на 40-80% до промежуточной тол15 щнны, рекристаллизациониый отжнг холоднокатаного металла при 600-700°С, деформации рекристаллизованного металла на 6-10%, идеально на &%.

Такая технология обеспечивает получение в готовом металле Pij/eo ДО 5,5 Вт/кг ° (Pi,5/50-6.7 Вт/кг) 3.

Однако при промышленной выплавке изотропных сталей их химический состав изменяется в относительно широких пределах (особенно по содержанию кислорода, азота.

серы, а также марганца, кремния, алюмнния), поэтому применение фиксированных обжатий при второй холодной прокатке не всегда обеспечивает развитие требуемых процессов и, как следствие, получение стабильного и высокого уровня магнитиых свойств стали. Отдельные плавки и даже рулоны одной плавки могут характеризоваться низкими свойствами. При этом в готовом металле наблюдается разнозернистая или мелкозернистая структура, которая приводит к получению низкого уровня электромагнитных свойств.

Наиболее близким по технической сущности к предлагаемому является способ производства электротехнической стали:, включающий горячую прокатку, травление, первую холодную прокатку с обжатием 40-80% отжиг при 650-850°С, вторую холодную прокатку с обжатием 1,6-2, и рекристаллйзационный отжиг 4.

Однако этот способ, предусматривающий проведение второй холодной прокатки с фиксированными обжатиями 1, обезуглероженной до содержания 0,,0005% углерода кипящей стали, не обеспечивает получения высококачественного металла, так как химический состав плавок, режимы и атмосфера термообработки (горячей прокатки, промежуточного рекристаллизационного отжига) существенно отличаются не только на различных предприятиях, но и варьируются от монтажа к монтажу, от плавки к плавке на одном заводе. Недостатком известного способа является также низкий уровень магнитных свойств сталн.

Целью изобретения является повышение магнитных свойств.

Поставленная цель достигается согласно способу, включающему выплавку, горячую прокатку, первую холодную прокатку, промежуточный отжиг, вторую холодную прокатку и заключительный отжиг, вторую холодную прокатку осуществляют со степенью, зависящей от суммарного содержания кислорода, азота и серы.

Причем при суммарном содержании кислорода, азота и серы 0,010-0,015% вторую прокатку осуществляют со степенью 1,0-1,5% при суммарном содержании данных компонентов 0,0151-0,030% вторую прокатку осуществляют со степенью 3,0-5,0%, а при содержании 0,04-0,07% вторую прокатку осуществляют со степенью 5,.

Исследования, проведенные на изотропных электротехнических сталях различного химического состава, показали, что присутствующие в металле сера, азот и кислород являются базовыми элементами, образующими включения типа MnS; FeS, AIN, SiOz, SisN4, FeN, АЬОз и более сложные, тормозящие миграцию границ, зерен. При этом объемная доля включений тем больще, чем выще содержание указанных элементов.

Сила торможения роста зерен увеличивается пропорционально доле включений и обратно пропорционально их размеру. В условиях тормозящего воздействия примесей для обеспечения роста зерен при отжиге необходимо создать определенную разницу упругих энергий в смежных зернах, вызывающую движущую силу, превосходящую по величине силу торможения.

Повыщение тормозящего воздействия примесей и включений на миграцию границ зерен (вследствие увеличения объемной доли включений или уменьщения их размера) требует соответствующего увел}1чения степени деформации. Рекристаллизация фронтальной миграцией границ развивается после докритических степеней деформации. Однако при больщой загрязненности металла сила торможения может оказаться намного больще движущей силы, в результате рекристаллизация фронтальной миграцией границ не развивается. Однако с увеличением деформации при отжиге происходит рекристаллизация зародыщеобразованием.

Чем больше ингибирующ ий эффект (больще дисперсных частиц), тем труднее осуществляется и фронтальная миграция границ после докритических еформаций и рост зародышей рекристаллизации после закритических деформаций. Увеличение размера частиц (включений) в материале способствует формированию ячеистой структуры при меньщих степенях деформации и инициированию зародыщеобразования при рекристаллизационном отжиге, т. е. огрубление фазы приводит к снижению и докритических и закритических степеней деформации.

Таким образом, существует только ограниченный интервал деформаций, величина которых определяется объемной долей и размерами частиц второй фазы, обеспечивающий при последующей термообработке формирование благоприятного для получения высокого уровня электромагнитных свойств структурного состояния.

Опытные данные, полученные на металле различной чистоты, свидетельствуют о том, что необходимая величина деформации при второй холодной прокатке линейно связана с суммарным содержанием серы, азота и кислорода. При этом вследствие неоднородности распределения фазы по ,размерам в электротехнических сталях значение деформации может быть увеличено на 0,02%.

После малых (недостаточных) деформаций, не обеспечивающих при отжиге роста зерен, текстура характеризуется компонентами типа illl} 112 - 110 ; ± 15°( и другими, сохранившимися от предыдущей обработки и неблагоприятными для получения высокого уровня магнитных свойств стали. После докритических и критических деформаций и последующего отжига, сопровождающегося аномальным ростом зерен, текстурное состояние материала определяется компонентами текстуры рекристаллизации типа (, что обеспечивает удовлетворительный уровень магнитных характеристик стали. Рекристаллизация после закритических деформаций вновь приводит к появлению неблагоприятных компонентов.

Применение предлагаемого способа позволяет значительно повысить уровень электромагнитных свойств изотропной электротехнической стали.

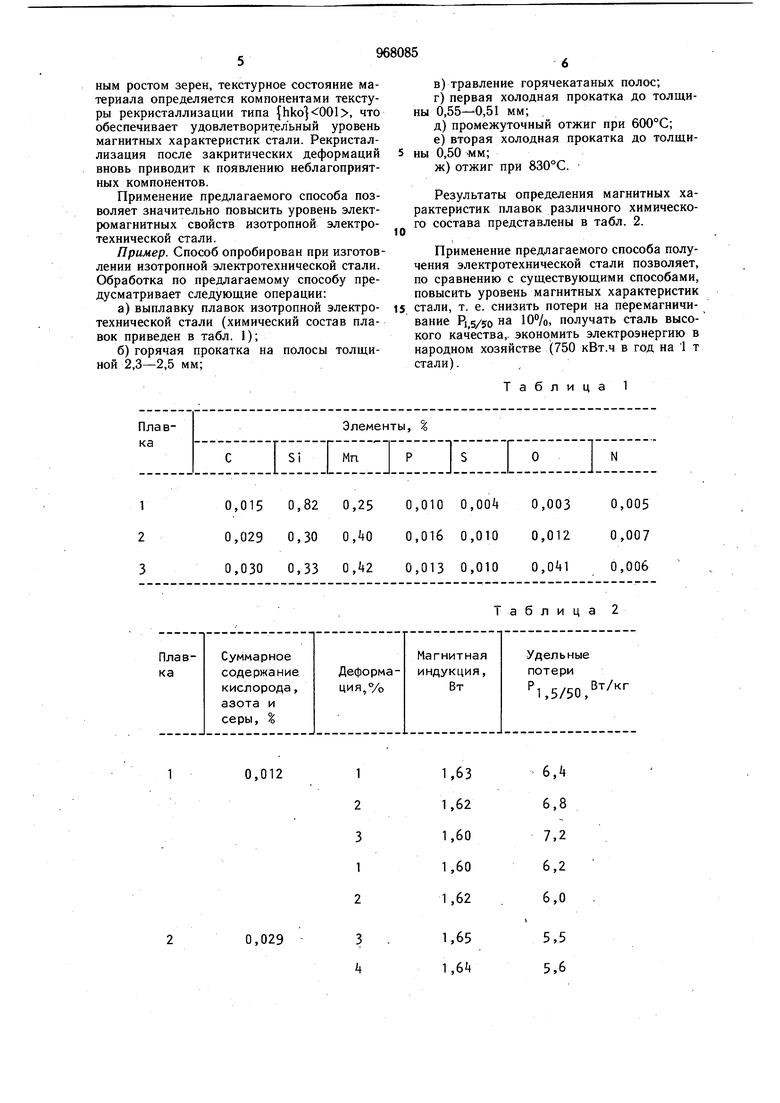

Пример. Способ опробирован при изготовлении изотропной электротехнической стали. Обработка по предлагаемому способу предусматривает следующие операции:

а)выплавку плавок изотропной электротехнической стали (химический состав плавок приведен в табл. 1);

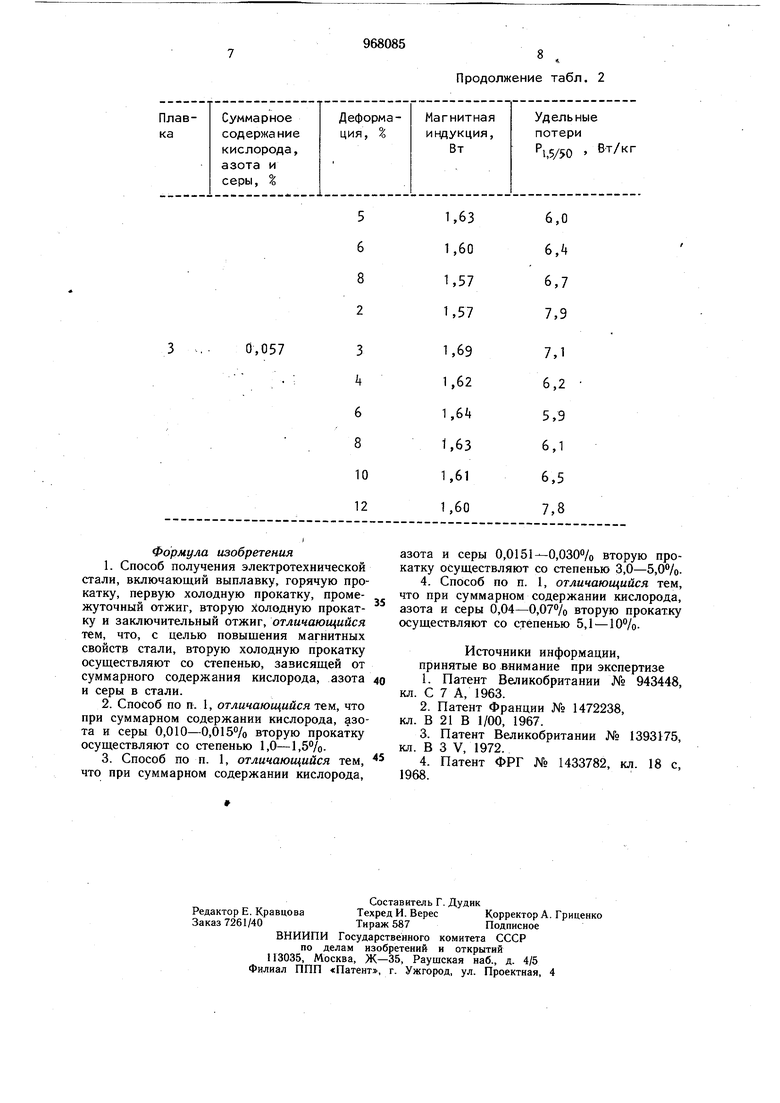

б)горячая прокатка на полосы толщиной 2,3-2,5 мм; Плав1......1.1 10,015 0,82 20,029 0,30 30,030 0,33 Плав- Суммарное ка содержание кислорода, азота и серы, %

0,012

0,029

в)травление горячекатаных полос;

г)первая холодная прокатка до толщины 0,55-0,51 мм;

д)промежуточный отжиг при 600°С;

е)вторая холодная прокатка до толщины 0,50 -мм;

ж)отжиг при 830°С.

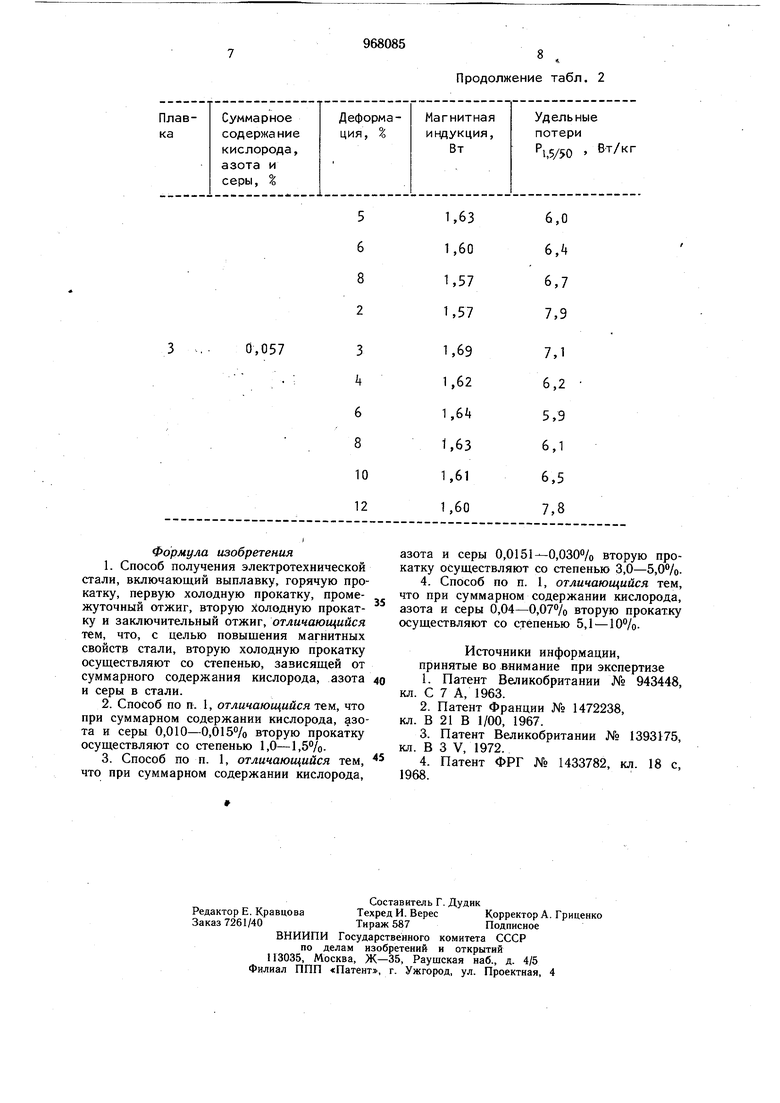

Результаты определения магнитных характеристик плавок различного химического состава представлены в табл. 2.

Применение предлагаемого способа получения электротехнической стали позволяет, по сравнению с существующими способами, повысить уровень магнитных характеристик стали, т. е. снизить потери на перемагничивание Pi,5/5o , получать сталь высокого качества,, экономить электроэнергию в народном хозяйстве (750 кВт.ч в год на 1 т стали).

Таблица 1

6,4

1,63 6,8 1,62 1,60 7,2 6,2 1,60 6,0 1 ,62

1,65

5,5 5,6

1,64 0,25 0,010 0,004 0,0030,005 0,40 0,016 0,010 0,0120,007 0,42 0,013 0,010 0,0410,006 Деформа- индукция, потери ция,%ВтР п/сп Вт/кг Элементы, % ..Г..Г.. Таблица2 Магнитная Удельные

Формула изобретения

Продолжение табл. 2

азота и серы 0,,030% вторую прокатку осуществляют со степенью 3,0-5,0%. 4. Способ по п. 1, отличающийся тем, что при суммарном содержании кислорода, азота и серы 0,04-0,07% вторую прокатку осуществляют со степенью 5,1 - 10%.

Источники информации, принятые во внимаиие при экспертизе

Авторы

Даты

1982-10-23—Публикация

1980-12-31—Подача