Изобретение относится к черной металлургии, конкретно к производству изотропной электротехнической стали, применяемой для изготовления магнитопроводов электротехнической аппаратуры.

Одним из основных требований качества такой стали является высокий уровень магнитной индукции и относительной пиковой магнитной проницаемости. Во многом, эти характеристики определяются химическим составом, технологией обработки стали. Одним из способов улучшения магнитных свойств кремнистой изотропной электротехнической стали является легирование ее фосфором и алюминием и проведение нормализации горячекатаной полосы.

Известен способ получения холоднокатаной изотропной электротехнической стали (а.с. СССР 1786134, С 21 Д 8/12, 1993 г.), содержащей 0,02-0,05% С; 0,1-0,4% Mn; 1,5-3,3% Si; 0,3-0,6% Al; 0,02-0,1% Р, включающий выплавку, горячую прокатку, нормализацию, травление, однократную прокатку на конечную толщину и обезуглероживающе-рекристаллизационный отжиг. При введении в эту сталь фосфора и алюминия нормализацию проводят при температуре 810-830°С.

Недостатком этого способа является относительно невысокая степень легирования стали по фосфору при высоком содержании алюминия и низкий уровень температур нормализационной обработки горячекатаной полосы, что обуславливает, с одной стороны, повышение содержания в металле мелкодисперсных оксидов, основную долю которых составляет Al2O3, с другой стороны, снижение полюсной плотности кубических ориентировок {200} и {310}. Магнитные свойства готовой изотропной электротехнической стали при этом ухудшаются.

Наиболее близким к описываемому изобретению по технической сущности является способ изготовления изотропной электротехнической стали, приведенный в патенте Германии, заявка №19918484 от 23.04.1999 г., в котором для улучшения магнитных свойств кремнистой изотропной электротехнической стали также используют фосфор и алюминий.

Способ включает горячую прокатку стального сляба, содержащего, мас.%: углерода 0,06; кремния 0,02-2,5; алюминия не более 0,40; марганца 0,05-1,0; фосфора 0,08-0,25 до толщины не более 3,5 мм, отжиг горячекатаной полосы при температуре 650-850°С, травление и холодную прокатку на толщину 0,2-1,0 мм с общей степенью деформации не более 85%, рекристаллизационный отжиг холоднокатаной стали при температуре 580-780°С и дрессировку металла с обжатием 15%.

Однако в этом способе не учитывается влияние химического состава, соотношение фосфора к алюминию в металле выбирают произвольно, что приводит к увеличению содержания в стали мелкодисперсного оксида Al2O3, горячекатаную полосу отжигают при невысоких температурах, а на заключительной стадии технологического процесса производят дрессировку. Это снижает уровень магнитной индукции и относительной пиковой магнитной проницаемости.

Технической задачей предлагаемого изобретения являются улучшение магнитных свойств, а именно увеличение уровня магнитной индукции и величины относительной пиковой магнитной проницаемости.

Необходимым условием повышения магнитной индукции и относительной пиковой магнитной проницаемости является высокая степень чистоты металла по содержанию оксида Al2O3, формирование оптимального размера микрозерна и увеличение в металле полюсной плотности кубических ориентировок {200} и {310}.

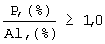

В предлагаемом изобретении снижение в стали доли мелкодисперсного оксида Al2O3 достигается при выплавке металла с соотношением содержания фосфора к алюминию в соответствии с условием

при следующем содержании компонентов, мас.%:

фосфор 0,08-0,30; алюминий 0,03-0,30; углерод не более 0,04; кремний не более 2,65; марганец не более 1,5; сера не более 0,012; железо и неизбежные примеси остальное,

где Р - содержание фосфора в стали, мас.%;

Al - содержание алюминия в стали, мас.%.

Введение в сталь фосфора обеспечивает рафинирование металла, так как он, обладая большим сродством с кислородом (О2), забирает его на себя и способствует очистке стали от этой вредной примеси, действие которой проявляется в образовании мелкодисперсного оксида Al2O3.

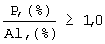

Проведенные исследования позволяют утверждать, что степень легирования стали по фосфору должна быть не менее степени легирования по алюминию. В этом случае достигается существенное снижение в стали доли оксида Al2O3. При уменьшении содержания в стали фосфора относительно содержания алюминия соотношение

количество растворенного кислорода в металле возрастает, что приводит к повышению доли оксида Al2O3 и ухудшению магнитных свойств.

Нормализационную обработку горячекатаной полосы из такой стали необходимо проводить при температуре 850-1000°С. При этом обеспечивается получение однородной структуры по сечению полосы и увеличение в металле полюсной плотности кубических ориентировок, которые наследуются при последующих технологических операциях.

Проведение нормализации горячекатаной полосы при температуре менее 850°С обуславливает неполную рекристаллизацию горячекатаного металла. В структуре горячекатаной полосы имеет место наличие полигонизованных зон, что предопределяет разнозеренность микроструктуры готовой стали. Относительная пиковая магнитная проницаемость готовой стали при этом понижается.

А проведение нормализации горячекатаной полосы при температуре более 1000°С в азотосодержащих атмосферах приводит к диффузии азота (N2) в металл с образованием нитридов алюминия, что снижает полюсную плотность кубических ориентировок и уровень магнитной индукции готовой изотропной электротехнической стали.

Предлагаемый способ распространяется на изотропные электротехнические стали с содержанием кремния до 2,65%. Результаты исследований показали, что при выполнении условия  обработка стали со степенью легирования металла по кремнию более 2,65% затруднена из-за повышения ее жесткости.

обработка стали со степенью легирования металла по кремнию более 2,65% затруднена из-за повышения ее жесткости.

Анализ патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Применение изобретения позволяет улучшить магнитные свойства изотропной электротехнической стали, в том числе повысить магнитную индукцию В2500 на 0,02-0,03 тл и относительную пиковую магнитную проницаемость μ1,5/50 на 300-500 единиц.

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ производства изотропной электротехнической стали с повышенной магнитной индукцией осуществляют следующим образом.

Пример.

Выплавляли изотропную электротехническую сталь с соотношением содержания фосфора к алюминию, равным

при содержании фосфора 0,15%; алюминия 0,12%; углерода 0,03%; кремния 1,24%; марганца 0,35%; серы 0,005%; железо остальное.

Сталь разливали в слябы и производили горячую прокатку на толщину 2,2 мм.

Горячекатаную полосу подвергали нормализации при температуре 930°С, затем производили травление, холодную прокатку на толщину 0,5 мм и термообработку холоднокатаной полосы.

В таблице 1 приведены примеры осуществления способа с различными технологическими параметрами.

Магнитные свойства изотропной электротехнической стали.

* - обработка без учета режимных параметров производства стали;

** - хрупкий металл обработке не подвергался.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2013 |

|

RU2540243C2 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2011 |

|

RU2459876C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2219253C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛУГОТОВЫХ И ГОТОВЫХ ПОЛОС ИЗ ИЗОТРОПНЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ СТАЛЕЙ | 2005 |

|

RU2288282C1 |

| Способ производства электротехнической изотропной стали | 2021 |

|

RU2775241C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2211249C1 |

| Способ производства особонизкоуглеродистой холоднокатаной электротехнической изотропной стали с высоким комплексом магнитных и механических свойств | 2020 |

|

RU2758511C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ С УЛУЧШЕННОЙ ПЛОСКОСТНОСТЬЮ | 2012 |

|

RU2489500C1 |

Изобретение относится к черной металлургии, конкретно к способам получения изотропной электротехнической стали. Технический результат при использовании изобретения заключается в повышении уровня магнитной индукции и относительной пиковой магнитной проницаемости холоднокатаной изотропной электротехнической стали. Указанный технический результат достигается тем, что способ производства изотропной электротехнической стали с повышенной магнитной индукцией включает выплавку, горячую прокатку, нормализацию горячекатаной полосы, травление, холодную прокатку и термообработку холоднокатаной полосы, при этом выплавляют сталь с соотношением содержания фосфора к алюминию в соответствии с условием [Р,(%)/Al,(%)]≥1,0 при следующем содержании компонентов, мас.%: фосфора 0,08-0,30; алюминия 0,03-0,30; углерода не более 0,04; кремния не более 2,65; марганца не более 1,5; серы не более 0,012; железо и неизбежные примеси остальное, а полученную после горячей прокатки полосу подвергают нормализации при температуре 850-1000°С, где Р - содержание фосфора в стали, мас.%; Al - содержание алюминия в стали, мас.%. 1 табл.

Способ производства изотропной электротехнической стали с повышенной магнитной индукцией, включающий выплавку, горячую прокатку, нормализацию горячекатаной полосы, травление, холодную прокатку и термообработку холоднокатаной полосы, отличающийся тем, что выплавляют сталь с соотношением содержания фосфора к алюминию в соответствии с условием

при следующем содержании компонентов, мас.%:

фосфора 0,08-0,30; алюминия 0,03-0,30; углерода не более 0,04; кремния не более 2,65; марганца не более 1,5; серы не более 0,012; железо и неизбежные примеси остальное, а полученную после горячей прокатки полосу подвергают нормализации при температуре 850-1000°С,

где Р - содержание фосфора в стали, мас.%;

Al - содержание алюминия в стали, мас.%.

| DE 1991848 A1, 28.10.2000 | |||

| Способ термической обработки электротехнической изотропной стали | 1990 |

|

SU1747512A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2219253C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2211249C1 |

Авторы

Даты

2005-12-20—Публикация

2004-09-13—Подача