Изобретение относится к металлургии. в частности к способам поверхностного упрочнения сталей.

Целью изобретения является повышение износостойкости изделий путем увеличения глубины модифицированного слоя, его микротвердости и производительности процесса.

Способ включает закалку стальных изделий и имплантацию пучками положительных ионов азота, или азота и водорода, или азота и гелия с энергией 10-20 кэВ, флюен- сом 2 1016-2 10 при плотности тока 1-500 мА/см и длительности импульса тока ионов 1-20 А, определяемой из соотношения:

Ги (ТДоп-Т)2ярс1 /40Е)2,

где Тдоп - допускаемая температура на поверхности детали;

Т - начальная температура поверхноОг

сти, С;

/э,с,к - соответственно плотность, удельная теплоемкость и коэффициент теплопроводности стали;

j и Е - плотность тока и ионов.

С целью дальнейшего увеличения износостойкости за счет дальнейшего увеличения толщины упрочненного слоя после имплантации проводят отпуск при температуре 520- 700°С. При этом повышение поверхностной твердости составляет 130-150% по сравнению с прототипом, а толщина упрочненного слоя увеличивается в 3-25 тыс.раз.

При плотностях тока ионов меньше 1 мА/см не происходит процесс существенного увеличения толщины упрочненного слоя по сравнению с длиной пробега ионов в стали (табл.1). Кроме того, при плотности тока ионов менее 1 мА/см процесс ионной имплантации требует длительного времени.

Получение пучков ионов с плотностью тока выше 500 мА/см и током ионов азота более 20 А при длительности импульсов тока 1-1000 мс затруднено вследствие ограничения плотности тока объемным зарядом и электрическими прибоями. Введение в пучок ионов азота 10% ионов Н или Не увеличивает толщину упрочненного слоя на 20% (см.таблицу).

Предлагаемый способ обработки стальных изделий реализован следующим образом.

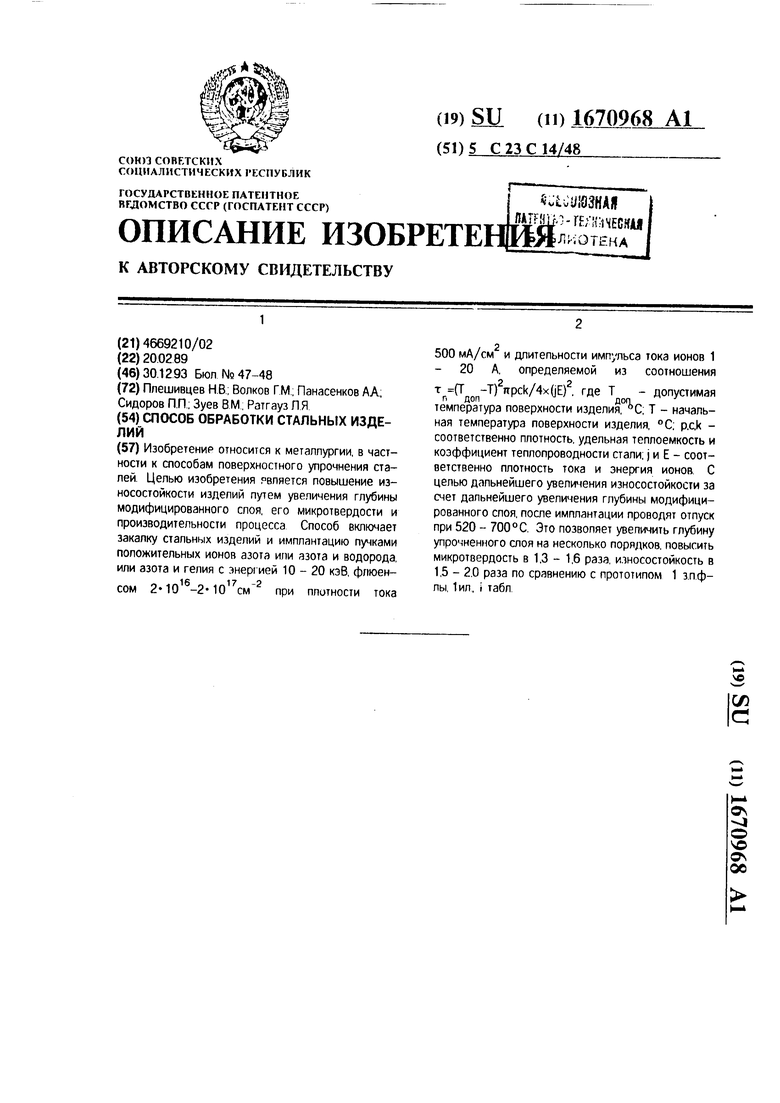

Имплантацию интенсивных импульсных пучков ионов азота или смешанных пучков ионоп азота и водорода или ионов азота и гелия ведут п вакуумной клмеро объемом 1 м г помощью источникон HOHOEI генерирующих пучки ионов с током 10-30 А, энергией 10-40 кэВ, длительностью импульсов 1-1000 мс. На чертеже представлена схема электрофизической установки для имплантации.

На чертеже показаны: ионный источник 1, вакуумная камера 2, пучок 3 ионов, подвижная вращающаяся мишень 4, изделия 5, неподвижная мишень 6, зонды 7, труба 8/

вильсоновское уплотнение 9, буферный обь- ем 10, шибер 11.

В вакуумной камере при помощи диффузионных насосов, снабженных ловушками, охлаждаемыми жидким азотом,

получают вакуум 5 Па. На электроды ионно-оптической системы подается ускоряющее ионы напряжение и напряжение, тормозящее электроны, образующиеся в пучковой плазме. В ионный источник при

помощи импульсного натекателя с электромагнитным клапаном из баллона-смесителя подается газообразный азот или смесь азота и водорода или азота или гелия. Проволочные катоды из вольфрама нагреваются

до 3150 К для получения тока эмиссии электронов 30 А/см . Между катодами и анодом подается напряжение и зажигается разряд В ионном источнике без внешнего магнитного поля типа ИВМ-5 при оптимальном

токе разряда 1300 А напряжении разряда 50 В из 42 эмиссионных щелей площадью 67 см при ускоряющем напряжении 25 кВ вытягиваются 42 элементарных ленточных пучка с током ионов водорода 35 А. Начальное сечение пучка равно 8x18 см2. Угол расходимости пучка поперек щелей эмиссии равен 2°, а вдоль щелей 0,5°.

В ионном источнике с периферийным постоянным магнитным полем вокруг газоразрядной плазмы ИПМ-2 при токе разряда в азоте 828 А ускоряющем напряжении 21,2 кВ получен пучок ионов азота с током 9,4 А при длительности импульса 20 мс,

Пучок ионов азота или смешанный пучок ионов азота и водорода или ионов азота и гелия направляется на неподвижную мишень 6, где при помощи зондов 7, установленных через 20 и 26 мм по осям X и Y, измеряется распределение плотности тока

ионов вдоль этих направлений. Изменяя геометрию эмиссионного, ускоряющего и заземленного электродов, например их по радиусу 2 или 3 м, и/или смещая две или четыре решетки ускоряющего электрода относительно центральной решетки эмиссионного электрода, а тпкже изменяя ток разряда и отношение напряжений на ускоряющем и промежуточном ЭЛРКФЛД-ЧХ получают либо равномерное либо

ское распределение плотности тока ионов по поверхности неподвижной мишени.

Образцы или детали, установленные на верхней и нижней плоскостях подвижной мишени 4, вдоль оси этой мишени, вводятся из буферного объема в вакуумную камеру 2. В зависимости от необходимой дозы ионов на подвижную мишень с плоскими деталями подается 10-100 импульсов тока ионов. Детали цилиндрической формы, например на- бор отрезных фрез из быстрорежущей стали Р9, Р18, Р6М5. в количестве 50-100 шт, имплантируются с поворотом вокруг оси на 45-60°С в зависимости от их диаметра (19- 75 мм).

В ряде случаев механически и термически обработанные детали не должны нагреваться выше 300°С при имплантации ионов с помощью интенсивных и мощных импульсных пучков. В соответствии с приведен- ной выше формулой при облучении железа с /э-7,9 х 10 кг/м3 с 450 Дж/мг град к - 59 Вт/м град пучком ионов с энергией 20 кэВ и плотностью тока 20 и 200 мА/см2 длительность импульсов, приводящих к по- вышению температуры на 300°С, соответственно равны 900 и 9 мс. Флюенс ионов за один импульс составит соответственно 1,1 1017и 1,1 1016см 2. Однако в первом случае в течение 1 с возможен один им- пульс, а во втором случае- в принципе в 100 раз больше, но с учетом возможного перегрева от последовательности импульсов и условий теплоотвода - примерно 30 импульсов.

Пример 1. На описанной установке проводили имплантацию ионами азота образцов в виде дисков диаметром 30 мм толщиной 2 мм, изготовленных из низколегированной стали марки ШХ-15, широко при- меняемой в шарикоподшипниковой промышленности.

Микротвердость в слое толщиной до 125 мкм изменяется от до начальной величины 700 кГ/мм2.

Пример 2. Образцы из стали ШХ-15 по примеру 1 облучались смесью ионов N+H с энергией 15 кэВ флюенсом 6 1017 см импульсами длительностью 20 мс при плотности тока ионов 100 мА/см2. Толщина упрочненного слоя увеличилась до 150 мкм.

Пример 3. Проводили ионную обработку легированной инструментальной стали ледебуритного класса марки Х12М (1,6% С, 12% С, 0,2% V. 0.5% Мо). После закалки до HRC 56-57 образцы имплантировали

смесью ионов азота и водорода с энергией 20 кэВ импульсами длительностью 7 мс до флюенса2 1017см . Толщина упрочненного слоя с изменением Нюо от 900 до 650 кГ/мм2 составила 120 мкм. Далее образцы подвергали отпуску при температуре 450, 500, 600, 700 и 750°С, включающие критические точки фазовой кристаллизации и коагуляции фаз перлита и аустенита, в течение 1,5ч. Толщина упрочненного слоя увеличилась до 250 мкм, а микротвердость до 1100 кГ/мм .в приповерхностном слое.

Пример 4. Проводили имплантацию стали Х12М смесью ионов азота и гелия с энергией 20 кэВ до флюенса 3 101 . Толщина упрочненного слоя с микротвердостью Н 100 700-650 кГ/мм2 составила 150 мкм. Далее образцы подвергали отпуску при температуре 450, 500, 600, 700 и 750°С в течение 1,5 ч. Толщина упрочненного слоя с микротвердостью Нюо 820-640 кГ/мм увеличилась до 275 мкм.

Толщина упрочненного слоя после имплантации интенсивных импульсных пучков ионов азота и смешанных пучков ионов азота и водорода или ионов азота и гелия составила 100-150 мкм по сравнению с 0,011-0,34 мкм в прототипе. Дополнительная термообработка увеличила толщину упрочненного слоя до 225-275 мкм. Микротвердость упрочненного слоя составила 900-1100 кГ/мм2.

Предложенный способ ионной имплантации интенсивными импульсными смешанными пучками ионов обеспечивает упрочнение сталей на толщину 100-180 мкм, которая в 2900-25500 раз превышает толщину упрочненного слоя прототипом. Микротвердость упрочненного слоя увеличивается на 130-160% по сравнению с неимпланти- рованным глубинным слоем стали или на 113-125% по сравнению с прототипом. Осуществлена имплантация и ионное азотирование сталей при 100-300°С,что 1,8-5,5 раз меньше температуры газового азотирования, равной 550°С. Интенсивные импульсные пучки ионов с поверхностной плотностью мощности 2-60 МВт/м2, и энергии 1-1200 кДж/м площадью поперечного сечения пучков 10x40 см2 обеспечивают также высокотемпературную имплантацию аморфизацию закалку и оплавление поверхностного слоя сталей и тугоплавких металлов, включая тантал и вольфрам.

(56) Патент США Мг 3900636, кл. С 23 С 17/00, 1975.

Примечание - ук ныиение длимы лиэгонати индентора

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2119551C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ И ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРУЮЩИХ СТАЛЕЙ | 1992 |

|

RU2045582C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2117073C1 |

| СПОСОБ ИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078847C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ЖАРОПРОЧНЫХ СПЛАВОВ | 1991 |

|

RU2007501C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1992 |

|

RU2039126C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2536843C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

| Способ обработки поверхности изделий из металлов и диэлектриков | 1987 |

|

SU1517371A1 |

Изобретенир относится к металлургии, в частности к способам поверхностного упрочнения сталей. Целью изобретения является повышение износостойкости изделий путем увеличения глубины модифицированного слоя, его микротвердости и производительности процесса Способ включает закалку стальных изделий и имплантацию пучками положительных ионов азота или азота и водорода, или азота и гелия с энергией 10-20 кэВ, флюенсом 2«1016-2-1017см 2 при плотности тока 500 мА/см и длительности импульса тока ионов 1 20 А. определяемой из соотношения оо т (Т -Т) rrpck/4x(iE) . где Т - допустимая п допД0|1 -г температура поверхности изделия, °С; Т - начальная температура поверхности изделия, °С; p.ck - соответственно плотность, удельная теплоемкость и коэффициент теплопроводности стали; j и Е - соответственно плотность тока и энергия ионов. С цепью дальнейшего увеличения износостойкости за счет дальнейшего увеличения глубины модифицированного слоя, после имплантации проводят отпуск при 520 - 700°С. Это позволяет увеличить глубину упрочненного слоя на несколько порядков, повысить микротвердость в 1,3 - 1,6 раза, износостойкость в 1,5 - 2.0 раза по сравнению с прототипом 1 з.пф- лы, 1ил, i табл

Формула изобретения

1 СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ включающий закалку и ионную имплантацию, отличающийся тем, что, с целью повышения износостойкости изделий путем увеличения глубины модифицированного слоя, его микротвердости и производительности процесса имплантацию проводят интенсивными импульсными пучками положительных ионов азота, или азота и водорода, или азота и гелия с энергией 10 - 20 кэВ, флюенсом 2 1016 - 2 10 см при плотности тока 1 - 500 мА/см и длительности импульса тока ионов 1 - 20 А, определяемой следующим соотношением

ти (Тдоп - Т)2лрск/4Г JE)2 где Тдоп - допустимая температура поверхности изделия, С,

Т - начальная температура поверхности

изделия, С, р, с, к - соответственно плотность,

удельная теплоемкость и коэффициент

теплопроводности стали J и Е - соответственно плотность тока и

энергия ионов

2 Способ по п 1 отличающийся тем что, с целью дальнейшего повышения износостойкости за счет дальнейшего увеличения глубины модифицированного слоя, после имплантации проводя ; при 520 - 700 С

в . 9

J-U

k

j

Th

10

11

|i. N

Г-1 fl f-lЛ Л

v

с

Nz

г+Нг N2+He

Авторы

Даты

1993-12-30—Публикация

1989-02-20—Подача