Изобретение относится к землеройно-транспортным машинам, а именно к скреперам.

Известен обыкновенный скрепер с тяговой загрузкой ковша грунтом с помощью трактора-толкача, включающий базовую машину, ковш с задними колесами, задней продольно-выдвижной стенкой, тяговую раму с хоботом, упряжными тягами и поперечиной, переднюю заслонку, навешенную на ковше с приводом ее поворота, где ковш традиционно выполнен с коротким днищем, но развитым по ширине, задняя стенка снабжено возвышающимся над ковшом козырьком, опрокинутым в ковш, а передняя заслонка выполнена с криволинейным отвалом с вертикально поставленной верхней частью отвала [1]

Тяговый способ копания таким скрепером характерен тем, что ковш загружается грунтовой стружкой, вырезанной ножом ковша, восходящим ее потоком до объема с шапкой. Грунтовая стружка проталкивается в загрузочную щель напором создаваемым совместным тяговым усилием базовой машины и трактора толкача. Передняя и задняя части ковша загружаются осыпающимся в них грунтом от конуса шапки под углом естественного откоса. Поэтому высоту задней стенки принимают 45% от высоты шапки для обеспечения наименьших энергозатрат на загрузку ковша грунтом. При таком удалении и высоте задней стенке передняя заслонка не оказывает влияние на отложение грунта к задней стенке.

Ковш выполняют с соотношениями передней заслонки по глубине, считая от стыка подножевой плиты с днищем, боковых стенок по высоте, днища по длине как 1:1,1:1,0 или 1,0:1,2:1,2.

На завершающем этапе наполнения ковша сопротивления составляют 70-80% от общих сопротивлений копанию и возрастают в функции высоты шапки во второй степени. Это сопротивления собственной массы стружки и активного давления /Ea/ призм обрушения, обжимающих стружку с обоих сторон, с плоскостями сползания, имеющих угол наклона к горизонту 45 + ϕ /2, где ϕ-угол внутреннего трения разрыхленного грунта, находящегося в ковше.

Недостатком способа копания являются большие потери разработанного грунта в боковые валики из призм волочения образующихся перед ковшом, которые на малосвязных грунтах достигают до 20-30% объема грунта в ковше, где общие потери достигают 100% грунта в ковше. При опущенной заслонке (закрытый способ копания) перед ней образовавшаяся призма создает на отвале заслонки пассивное сопротивление, которое при поднятой заслонке снижается в два раза. Однако осуществить копание открытым ковшом невозможно из-за возможных больших потерь грунта. Потери грунта имеют место и при транспортировании из-за недостаточно опущенной заслонки, что является одним из недостатков подвески обыкновенной заслонки.

При копании на связных грунтах призма волочения составляет 7-12% но общие сопротивления копанию, возникающие уже на первоначальной стадии копания на толстых стружках, могут достигать предельных тяговых возможностей базовой машины, а затем и трактора-толкача. Копание в этом случае, как и на малосвязных грунтах, ведут по гребенчатой схеме, чередуя заглубление ковша в массив с выглублением. Все это утомляет водителя, копание ведется с перегрузкой трансмиссии и двигателя, повышенным износом шин, потерей времени на загрузке ковша.

Из практики эксплуатации и проведенных исследований известно, что загрузка скрепера типа ДЗ-13А с ковшом 15 м3 тяговым способом длится 112 с.

С целью получения достаточной выработки, скреперисты при транспортировании грунта на небольшие расстояния до или при 100% буксовании отказываются от применения толкачей, ведут загрузку собственной тягой, добиваются загрузки до Кн=0,9 за счет снижения ресурса агрегата, а также и в случае выхода из строя или неподготовленного к работе толкача, обслуживающего группу в 4-5-ть скреперов.

Поиск приемлемых технических решений в плане снижения энергоемкости копания, повышения производительности, снижения металлоемкости, автономность работы скрепером имеет актуальное значение и в мире ведется усиленный поиск альтернативных схем загружателей ковша скрепера грунтом.

Известен скрепер (авт. св. 927905), где с целью снижения энергоемкости копания верхняя часть задней стенки ковша на половине ее высоты выполнена с отгибом назад от ковша под некоторым углом к горизонту. Несостоятельность такого технического решения в следующем: чтобы отгиб задней стенки работал (загружался), надо увеличить высоту шапки. Увеличение высоты шапки, например с 2-х до 2,5 м, приводит к увеличению сопротивления наполнению в отношение 2,52:2,02=1,55 раза. Если же высоту шапки оставить без изменения, то при той же высоте задней стенке по ее отгибу нижняя часть задней стенки сместится ближе к подножевой плите с уменьшением объема ковша, что в обоих случаях ведет к повышению энергоемкости копания на единицу массы грунта в ковше.

Известны скреперы с загружателями непрерывного действия скребково-элеваторного и шнекового типа. Способ копания которыми заключается в том, что грунтовая стружка, вырезанная ножом ковша тяговым усилием, транспортируется в ковш загружателями, встроенным в нем, на приводе которых реализуется недоиспользованная на движителях мощность установленного двигателя.

Скрепер скребково-элеваторного типа имеет широкое распространение в США, Япония такие скрепера не выпускает. Скрепер имеет высокий коэффициент наполнения. Не требует толкача. Применяется в мелиорации для разработки малосвязных грунтов. Копание ведут на стружках толщиной 100-150 мм. Перед элеватором собирается значительная призма с потерями грунта в боковые валики. Скорости копания 1,6 км/ч. Время загрузки ковша грунтом больше на 30% времени загрузки обыкновенного скрепера и достигает 150 с. Масса такого скрепера больше на 25% стоимость на 20% эксплуатационные расходы на 14%

Скрепер шнекового типа. Ведутся разработки в США и России. Рекламируются высокий коэффициент наполнения и загрузка без толкача. Сравнительные испытания, проведенные в Лаборатории моделирования дорожных машин (ЛМДМ) в Московском автомобильном институте, показали, что при копании перед шнеками образуется призма волочения и связанные с ней значительные потери грунта в боковые валики. Шнеки мешают продвижению грунтовой стружки в ковш на половинной длине диаметров шнеков их лопасти работают против движения стружки. Кроме того, принципиальным недостатком шнекового загружателя является рыхление грунтовой стружки, поступающей в ковш, наличие пустот в шнеках и потери части объема ковша, занятого шнеками. Это ведет к увеличению энергоемкости копания, снижению производительности из-за уменьшения фактической массы грунта, размещенного в ковше, на 15-18% В этом случае даже при наличии шапки, являющейся показателем коэффициента наполнения ковша Кн=1,2, фактическая масса грунта в ковше соответствует не более Кн=1,02-1,05.

Способ копания такими скреперами, как показали исследования в ЛМДМ МАДИ (1987-89 гг), характеризуется высоким уровнем энергозатрат, большими потерями грунта, значительной длиной участка исполнения ковша грунтом.

Известен скрепер (авт.св. N 796323) включающий базовый тягач, ковш с задними колесами, задней стенкой продольно-выдвижной с приводом, тяговую раму, включающую хобот, поперечину и упряжные тяги, выполненные заодно, и привод поворота ковша, где ковш снабжен передней заслонкой, закрепленной шарнирно, и с помощью привода на дополнительной раме, закрепленной на поперечине тяговой рамы шарнирно и с помощью привода поворота, где ковш выполнен короткими, с параметрами обыкновенного ковша, с задней стенкой, снабженной козырьком, опрокинутым внутрь ковша, а передняя заслонка с криволинейным отвалом, с крутонаклонной отвальной поверхностью верхней его частью.

Способ копания таким скрепером характеризуется тем, что копание ведут в два этапа. На первом этапе загрузка обеспечивается собственной тягой базового тягача до 50-60% геометрической вместимости ковша до буксования. При первых признаках буксования включается в работу гидроцилиндры управления передней заслонкой. При этом возможны две схемы работы заслонкой: заслонкой вырезают в совместном копании с ковшом грунтовую стружку и смешивают ее в ковш скрепера, остановившегося из-за буксования тягача; заслонкой вырезают слой грунта и создают дополнительную силу тяги в помощь движителю базового тягача. Перемещаясь в ковше, заслонка проталкивает грунт в верх, в шапку.

Недостатки устройства и способа копания таким скрепером, заключаются в следующем:

сложность управления передней заслонкой. В управление передней заслонкой заложено две пары гидроцилиндров, требующих для совместного управления ими автоматическую систему управления ими, что усложняет устройство и снижает надежность;

копание ведут в условиях возможного буксования до полной остановки агрегата;

форма и параметры ковша скрепера не соответствуют способу копания, реализации технологических возможностей активного грунтонапора подвижной передней заслонки;

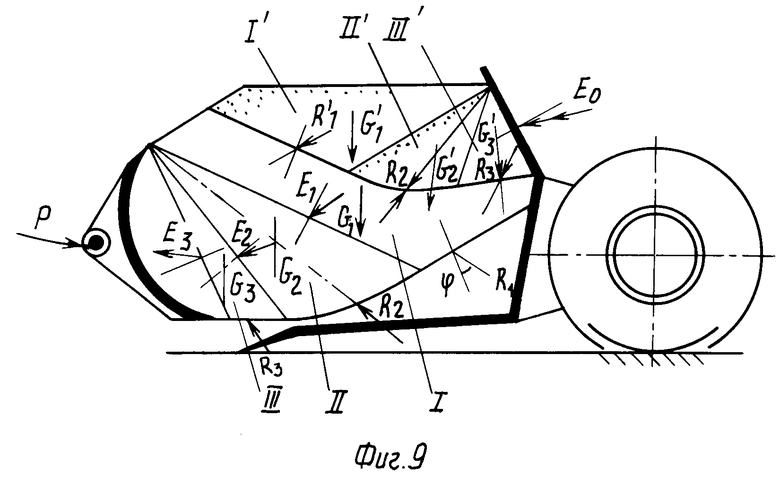

в условиях короткого ковша с крутонаклонными отвальными поверхностями передней заслонки и задней стенки призма выпирания, образующаяся на передней заслонке и в ковше, при ее перемещениях оказывается в челюстном сжатии между отвалами передней заслонки и задней стенки. При этом тело призмы выпирания разделяется всеобъемлющими плоскостями скольжения на три области напряженных состояний сыпучей среды; I наименьших напряжений, II особых (средних) напряжений; III наибольших напряжений, где на крутонаклонной задней стенке, на верхней части, опрокинутой в ковш, образуется производная призма выпирания с соответствующими областями I'', II'', III'' напряженных состояний сыпучей среды, создающих пригруз на область I, увеличение пассивного сопротивления на отвале заслонки Еп.

Известен скрепер, включающий тягач, ковш с задними колесами, задней выдвижной стенкой, тяговую раму, составленную из хобота, упряжных тяг и соединяющих их поперечины, где на упряжных тягах шарнирно навешена с помощью кронштейнов дополнительная рама с шарнирно закрепленной на ней передней заслонкой, где гидроцилиндры привода дополнительной рамы и заслонки сочленены между собой с помощью шатуна, шарнирно закрепленного на дополнительной раме соосно с шарнирным креплением заслонки, где система снабжена упорами, обеспечивающими перемещение шатуна, заслонки, дополнительной рамы при копании как единой жесткой системы, где заслонка проходит под точкой ее подвеса на упряжных тягах с крутонаклонным отвалом с углом наклона к вертикали, близким к нулю. И только при возврате заслонки из ковша система ее подвески получает излом, а заслонка возможность перехода на более высокую траекторию, с обходом грунта, собирающегося в ковше. При этом утверждается, что при первых признаках буксования в работу включается передняя заслонка, на которой при зарезании в массив на упоре отвала в грунт создается дополнительная сила тяги базовому тягачу, а вырезанная грунтовая стружка проталкивается с ее помощью в шапку.

Однако, если в скрепере по авт.св. N 796323 рассогласованность в перемещениях по высоте между ножами ковша и заслонки компенсировалось поворотом заслонки по часовой стрелке с помощью дополнительного привода, то в скрепере по авт.св. N 1090382 указанная рассогласованность сохраняется: при опускании ковша в положение копания дополнительная рама, шатун, заслонка, подвешенные на упряжных тягах, перемещаясь как жесткая система, не достигают грунтовой поверхности и не зарезаются в массив.

Известен скрепер, включающий тягач, хобот, ковш с задними колесами и задней стенкой с приводом, шарнирно сочлененный, где ковш снабжен поперечиной, жестко закрепленной на боковых стенка ковша, и закрепленными на нем кронштейнами, на одном из которых закреплен хобот, на другом привод поворота ковша, на третьем и четвертом стрела с приводом ее поворота, на которой закреплена шарнирно передняя заслонка, снабженная гибкой связью, одним концом закрепленная на заслонке, а другим на дополнительном кронштейне, на направляющей, встроенной в кронштейн, выполненной с кривизной, радиуса, равного длине гибкой связи, и снабженной гидроцилиндром, предназначенным для перемещения по направляющей крепления гибкой связи.

Жесткое крепление поперечины с ковшом исключает рассогласованность в перемещениях между ножами ковша и заслонкой, подвешенной на стреле, закрепленной шарнирно на поперечине ковша.

Однако ковш выполнен по традиционной схеме: коротким, развитым по ширине, с крутонаклонными отвальными поверхностями задней стенки и передней заслонки по аналогии с его прототипом, с ковшом по авт.св. N 796323.

Устройство управления передней заслонкой выполнено таким образом, что положения траекторий копания заслонкой зависят от положения крепления гибкой связи на направляющей, где левому положению гибкой связи на направляющей приходится траектория копания заслонкой по нисходящей перед ковшом с наибольшим заглублением заслонки в массив, с переходом в ковше за подножевой плитой на восходящую крутонаклонную траекторию, а правому положению крепления гибкой связи на направляющей траектория прохождения заслонки над грунтовой поверхностью без зарезания в массив с переходом на пологонаклонную траекторию в ковше, где всевозможные траектории копания заслонкой на участке перед ковшом веером сходятся в одну точку пересечения, расположенную над подножевой плитой, и от нее веером расходятся в ковш.

Для обеспечения зарезания заслонкой в массив, вырезания стружки и создания дополнительной силы тяги в помощь базовому тягачу гибкую связь устанавливают на направляющей с помощью ее привода в левом крайнем положении, а для захвата только грунта призмы волочения, собирающейся перед ковшом, с последующем ее перемещением в ковш, крепление гибкой связи перемещают по направляющей вправо.

Способ копания скрепером заключается в том, что загрузку ковша ведут в два этапа: на первом этапе копания загрузка ковша производится собственной тягой тягача, при закрытом ковше, с заслонкой, установленной в плавающем положении над подножевой плитой, до начала буксования базового тягача: на втором, завершающем этапе, совместным копанием ковшом и заслонкой, включенной в непрерывное цикличное копание, на которой создается дополнительная сила тяги, снижающее потребное тяговое усилие в 1,5-2 раза.

Недостатки устройства и способа копания им следующее:

способом копания допускается нерегламентированное буксование. Известно, что копание скрепером, как и любой другой землеройной машиной, сопровождается определенным коэффициентом буксования от 20 до 30% в зависимости от режима копания, где максимальная сила тяги достигается при 100% буксовании при кратковременном ее проявлении до полной остановки машины. В отсутствии достоверной информации о степени буксования водитель не может критически оценить состояние режима копания и выбрать оптимальный момент включения заслонки в работу на завершении первоначального копания тяговым усилием тягача. Отсюда возможно копание с перегрузкой трансмиссии, переход движителя на 100% буксования с преждевременным износом шин, перерасходом топлива, увеличение время копания, снижение производительности;

форма и параметры ковша не соответствуют возможностям передней заслонки грунтокопающего, напорного свойства, исключают реализацию ее технологических возможностей;

в условиях короткого ковша с крутонаклонными отвальными поверхностями задней стенки и передней заслонки грунтовая призма выпирания, формирующаяся на заслонке в процессе совместного копания ковшом с заслонкой, при перемещении в коротком ковше оказывается в челюстном сжатии между передней заслонкой и задней стенкой. При этом на крутонаклонной отвальной поверхности передней заслонки образовавшаяся призма выпирания находится в наибольшем напряженном состоянии с объемлющимися плоскостями скольжения, разделяющими призму на три области напряженного состояния сыпучей среды: I наименьших, II особых (средних), III наибольших напряжений, где на крутонаклонной отвальной поверхности верхней части задней стенки возникает производная призма выпирания с областями I'', II'', III'' напряжений сыпучей среды, создающей пригруз на область I основной призмы выпирания. Что способствует значительному возрастанию пассивных сопротивлений, оказываемых призмой выпирания на переднюю заслонку;

устройство управления передней заслонкой, траекториями копания ею не позволяет перевод заслонки на более высокую траекторию прохождения ею над подножевой плитой, что может потребоваться с целью снижения пассивных сопротивлений на завершающих этапах наполнения ковша или вызволения заслонки из-за сцепления с ножом ковша при застревании между ними корней, мелких пней, габаритного камня;

при включении передней заслонки в непрерывную цикличную работу, в условиях кратковременности циклов копания заслонкой, предусмотренных ручным управлением положениями крепления гибкой связи на направляющей, невозможно без АСУ обеспечить ее синхронное перемещение из левого положения в правое и из правого в левое при копании заслонкой по траектории нисходящей перед ковшом, с наибольшим заглублением ее в массив, с переходом в ковше на пологонаклонную траекторию.

Введение в систему управления гибкой связи АСУ усложняет конструкцию.

В скреперостроении, где 20-30-ть лет назад сформировались основные образцы машины и в дальнейшем проводились работы по совершенствованию традиционных схем, не решалась главная проблема обеспечение эффективной и быстрой загрузки ковша грунтом без помощи толкача или сложных и энергоемких загружателей непрерывного действия. В эксплуатации скреперов сложилось противоречие: с одной стороны, продолжается рост энерговооруженности, массы скреперов, объемы ковша, скоростей транспортирования, с другой невозможность полной реализации этих качеств из-за отсутствия таких технических возможностей и средств, которые бы обеспечили надежное заполнение ковша грунтом за минимально короткое время 35-40 с, как это можно сделать с помощью трактора-толкача, если не учитывать потери времени на маневрирование и стыковку скрепера с толкачом и ожидание толкача.

Цель изобретения совершенствование способа копания и устройства управления им, устройство по способу копания, снижение энергоемкости копания, повышение производительности.

Достигается это путем расширения и реализации технологических возможностей передней заслонки.

1. Для чего с целью беспрепятственного продвижения призмы выпирания в глубину ковша последний выполняют удлиненным с пологонаклонными отвальными поверхностями передней заслонки и верхней части задней стенки, где длину днища ковша lдн принимают равной высоте пологонаклонной передней заслонки hз в положении ее над подножевой плитой с углом наклона к горизонту в 45-(45+ϕ/2) помноженной на котангенс угла наклона к горизонту в (45- ϕ/2) главной плоскости скольжения призмы выпирания: lдн=hз ˙сtg (45- ϕ/2), где ϕ- угол внутреннего трения разрыхленного грунта, находящегося в ковше, который для малосвязных грунтов (песчаных, растительных)40о, для суглинистых, глин 20-22о, супесчаных, легких суглинков30о.

2. Ковш по п. 1 выполняют с параметрами, где соотношение глубины заслонки, считая от стыка подножевой плиты с днищем, к высоте боковых стенок ковша и длине днища принимают как: 1:1,2:(1,41-2,17) или для средних грунтов с ϕ30о как: 1:1,2:1,73.

3. Ковш по п. 1 с целью снижения пассивных сопротивлений на отвале заслонки выполняют с шириной резания меньше на 7-12% ширины резания традиционным ковшом, где верхние части отвальных поверхностей задней стенки и передней заслонки выполняют с отгибами их крутонаклонных частей назад от ковша в продолжение пологонаклонных плоскостей скольжения призмы выпирания от пересечений с ними.

4. При совместном копании ковш + передняя заслонка, грунт на отвале заслонки формируют в призму выпирания с областями наименьших I и особых (средних) II напряжений сыпучей среды, разделенных всеобъемлющими плоскостями скольжения, где одну из них, главную, восходящую от подножевой плиты к задней стенки ковша с углом наклона к горизонту в 45- ϕ/2, совмещают с пологонаклонной траекторией копания заслонкой, а другую, повернутую от нее на 90о против часовой стрелки, совмещают с пологонаклонной плоскостью отвала передней заслонки, составляющей угол наклона ее к горизонту 45+ϕ/2.

5. С целью обеспечения копания заслонкой на разных по толщине стружках и на разных уровнях ее прохождения над подножевой плитой с последующим переходом в ковше на пологонаклонные траектории, сходящиеся в одной точке, расположенной в глубине ковша на пологонаклонной главной плоскости скольжения призмы выпирания, имеющий угол наклона к горизонту 45- ϕ/2, гибкая связь, с целью обеспечения управления копанием заслонкой, закрепленная на заслонке одним концом, другим концом крепится на направляющей с возможностью свободного перемещения по ней, где направляющая шарнирно закреплена на консоле, закрепленной в свою очередь на поперечине ковша, снабжена приводом поворота и выполнена с кривизной, описанной радиусом, равным половинной длины гибкой связи.

6. С той же целью, указанной в п. 5, гибкая связь другим концом крепится на падающей стреле (ПС), закрепленной на боковой стенке ковша, где ПС снабжена приводно-поворотным механизмом и снабжена обгонной муфтой, выполненной заодно с кривошипом, снабженным ограничителями поворота (падения) ПС с амортизаторами на них, где длину ПС принимают равной половинной длине гибкой связи.

7. С той же целью, что и в п. 5 и 6. гибкая связь другим концом крепится на направляющей с возможностью свободного перемещения по ней, где направляющая встроена в кронштейн, закрепленный на поперечине ковша, выполнена с кривизной радиуса, равного половинной длины гибкой связи, описанной из центра, расположенного над стыком подножевной плиты с днищем ковша, где направляющая снабжена приводом продольного перемещения по ней крепления гибкой связи с возможностью свободного отрыва от него крепления гибкой связи.

8. С целью обеспечения эффективного продвижения заслонкой призмы выпирания в глубину ковша и на возврате заслонки из ковша отрыв заслонки от грунта, расположенного на ее отвале, заслонке в глубине ковша придают угол наклона к вертикали в 30-20оС, в зависимости от характера разрабатываемого грунта, его связности, влажности, липкости, с использованием эффекта отрыва при изменении направления движения заслонки.

9. Наименьший уровень энергоемкости копания по способу системой ковш + активная заслонка достигают, когда копание ведут на толстых стружках с предварительной загрузкой ковша собственной тягой базовой машины до 20-40% геометрической вместимости открытым способом: с заслонкой, вынесенной перед ковшом за линию скола стружки, образующей призму волочения, с последующим включением в работу передней заслонки с запаздыванием копания ею на время одного двух циклов времени копания заслонкой.

10. При копании на малосвязных грунтах с целью исключения или сокращения потерь разработанного грунта в боковые валики, копание ковшом ведут одновременно с включенной в работу передней заслонкой и заканчивают с подгребанием призмы волочения заслонкой при замедленном ходе или при остановившемся ковше.

11. С целью повышения производительности, снижения уровня энергоемкости копание системой ковш + активная заслонка ведут с учетом того, что эффективность копания заслонкой повышается с понижением относительной скорости копания ковшом, где:

а) в скреперах, агрегатируемых с базовым тягачом, имеющим гидромеханическую трансмиссию с широким спектром низких скоростей, наибольшую производительность достигают на скоростях копания ковшом в 1,6-2,5 км/ч, при скорости копания передней заслонкой в 1,5-1,2 раза превышающей скорость копания ковшом с временем циклов копания заслонкой 8,5-11,0 с с учетом того, что время полуцикла копания заслонкой под нагрузкой в 1,65 раза больше времени возврата заслонки из ковша, равного отношению площади поршневой полости гидроцилиндров привода заслонки к площади штоковой полости;

б) в скреперах, агрегатируемых с тягачами, оснащенными механической трансмиссией и имеющих относительно высокие скорости на низших передачах, порядка 2,7-3,6 км/ч, на которых приходится вести копание, то с целью снижения мощности привода заслонки, скорости копания заслонкой принимают возможно минимальные, в 1,2-1,0 раза больше скорости копания ковшом с временем циклов копания заслонкой в 5,5-8,5 с, где приращение скорости копания заслонкой создается за счет снижения скорости копания ковшом в процессе копания на режимах с коэффициентом буксования 20-30%

12. С целью рационального использования мощности установленного двигателя, эффективного сочетания тяговой загрузки ковша и с помощью грунтонапорного действия копающей заслонки, баланс мощности рассчитывают с учетом передачи до 50% мощности на привод передней заслонки, где с целью снижения мощности на приводе заслонки ширину ковша по ширине резания ковшом и заслонкой снижают на 7-12% по отношению к обыкновенному ковшу с идентичной вместимостью, что достигается за счет удлинения ковша по пп. 2, 3.

13. При разработке тяжелых грунтов, даже разрыхленных, и при копании в непогоду, копание ведут как обычным способом с помощью толкача, где с целью снижения энергоемкости копания его ведут с периодическим включением заслонки для захвата призмы волочения и проталкивания грунта, собирающегося в передней части ковша, в его глубину.

На фиг. 1 представлен скрепер в положении копания, где I, II, III различные положения заслонки; на фиг. 2 система ковш + активная (передняя) заслонка, система управления ими с различными положениями гибкой связи на направляющей, где с1 с4 и с различные положения гибкой связи на направляющей, соответствующие им траектории движения заслонки а1 а4 а и b1 b4 b, где 45+ϕ/2 и 45-ϕ/2 углы наклона к горизонту плоскостей скольжения призмы выпирания, I, II, III, IV различные положения заслонки; на фиг. 3 кинематическая схема приводно-поворотной направляющей, где с положение гибкой связи на направляющей; на фиг. 4 кинематическая схема приводно-поворотной падающей стрелы (ПС) управления траекториями копания заслонкой, где I, II, III, IV различные положения заслонки, с1 с4 с различные уровни расположения крепления гибкой связи на "ПС", уровни траекторий копания заслонкой: a1, a2 a4, a, b1 b4 b; на фиг. 5 кинематическая схема (вариант) управления траекториями копания заслонкой; на фиг. 6 продольный профиль очертания грунта в традиционном ковше с загрузкой тяговым способом, где 45- ϕ/2 угол наклона плоскости обрушения грунтовой массы к вертикальной плоскости; Т тяговое усилие толкача; Еа активное давление; на фиг. 7 то же в ковше скрепера, где I, II различные положения передней заслонки, 45+ ϕ/2 и 45- ϕ /2 углы наклона объемлющих плоскостей скольжения призмы выпирания; на фиг. 8 очертание продольного профиля отложения грунта в ковше системы ковш + передняя заслонка (активная заслонка), где I, II положения заслонки, 45+ ϕ/2 и 45- ϕ /2 углы наклона всеобъемлющих плоскостей скольжения призмы выпирания, hш высота отложения грунта шапки; hз высота заслонки; hc толщина стружки, lз глубина заслонки, lдн глубина днища ковша; на фиг. 9 области напряжений сыпучей среды, возникающие при копании системой ковш + активная заслонка, где I, II, III области наименьших, средних (особых) и наибольших напряжений сыпучей среды, возникающих на крутонаклонной заслонке, I', II', III' тоже производных напряжений в сыпучей среде, возникающих на отпоре верхней части отвала задней стенки, где G1, G2, G3и G1'', G2'', G3''; E1, E2, E3 и E1'', E''2, E3'', R1, R2, R3 и R1'', R2'', R3'' соответственно массы основных и производных призм выпирания, разделенных плоскостями скольжения, пассивных сопротивлений, возникающих на границах плоскостей скольжения призм выпирания, реакций, возникающих на грунтовых основаниях основных и производных призм выпирания; на фиг. 10 осциллограмма возникающих штоковых усилий 2Ршмна приводе заслонки при моделировании копания системой ковш + активная заслонка по фиг. 7; на фиг. 11 области напряжений сыпучей среды: наименьших I, средних (особых) II, наибольших III, возникающих на отвале передней заслонки в скрепере по способу копания, где G1, G2, G3 грунтовая масса соответствующих призм выпирания и возникающие на разделяющих их плоскостях скольжения пассивные сопротивления Е1, Е2, Е3- и реакции R1, R2, R3, где P усилия на заслонке, ϕ угол внутреннего трения разрыхленного грунта, на фиг. 12 осциллограмма штоковых усилий 2Ршм на приводе заслонки, lк длина участка копания ковшом; на фиг. 13 графическое построение для определения пассивных сопротивлений Е, действующих в плоскостях скольжения призм выпирания, по фиг. 7; на фиг. 14 то же, по фиг. 8; на фиг. 15-17 осциллограммы тяговых Т и штоковых 2Ршмусилий на приводах ковша и передней заслонки при копании на смоделированных песчаных грунтах с толщиной вырезаемой стружки ковшом модели в 30 мм, с предварительной загрузкой ковша грунтом тягой на ковше: а) на 20% б) на 40% в) на 60% где lт длина участка копания тягой на ковше; Sш то же, с учетом участка захвата заслонкой на завершающем цикле копания заслонкой; на фиг. 18-20 а, б, в, то, же при копании на смоделированных супесчаных грунтах с включенной в циклично-непрерывную работу заслонки при толщине вырезаемой стружки: а) 30 мм, б) 20 мм, в) 10 мм; на фиг. 21 динамика роста нормальной σ и касательной τ составляющих коэффициента λп пассивного сопротивления в зависимости от угла наклона θ отвала заслонки к вертикале, построенных для средних грунтов, суглинка с углом внутреннего трения ϕ=30о, где I-I это положение, соответствующее значениям σ и τ для крутонаклонных стенок с углами наклона стенок к вертикале θблизких к 0, а II-II это положение соответствует значениям σ и τ для пологонаклонных стенок с углом наклона отвала к вертикале, равного или больше значения "переходного угла θ αII значение которого при ϕ=30о также равно 30о; на фиг. 22 схема потерь разработанного грунта в боковые валики, где: а) потери грунта песчаного при копании ковш + активная заслонка на стружке толщиной 30 мм с предварительной загрузкой ковша модели собственной тягой на ковше до 20% вместимости ковша, б) то же, на 40% в) то же, на 60% на фиг. 23 то же, при разработке супесчаного грунта тяговыми а) усилием ковш + обыкновенная заслонка; б) то же, ковш + элеватор; в) ковш + шнеки; на фиг. 24 график зависимости время копания от Кн ковша: 1) ковш + активная заслонка, 2) ковш + обыкновенная заслонка, 3) ковш + шнеки; на фиг. 25 то же, рост тяговых усилий на движителе в зависимости от Кнковша грунтом; на фиг. 26 цикличные нарастания пассивных сопротивлений и им соответствующих тяговых усилий на приводе заслонки 2Рш, где I, II, III, IV, V различные положения заслонки и им соответствующие Еп и 2Рш- по вертикали, I'', II'', III'', IV'' порядковый номер цикла, α1 α2 α5 углы наклона отвала заслонки к горизонту, θ + θ углы наклона крутонаклонных отвалов и пологонаклонных соответственно, 45- ϕ/2 угол наклона пологонаклонной траектории копания заслонкой. Lзс полный ход заслонки, Lстр ход стрелы по шарнирному креплению на ней заслонки, 1/6 Lзс место положения пиковых значений Еп и 2Рш относительно ножа-ковша.

В табл. 1 представлены сводные данные результатов моделирования копания ковш + акт. заслонка на песчаном грунте на стружке толщиной в 30 мм с временем циклов копания заслонкой в 3,5; 3,75; 4,0 с с предварительной загрузкой ковша на 20, 40, 60.

Приняты следующие условные обозначения: Тц время цикла копания заслонкой, с; Vшм скорость выдвижения штока привода заслонки в модели ковша, м/с; S длина хода штока, м; h глубина зарезания заслонки в массив, мм; G масса грунта в ковше модели, кг; Т тяговое усилие на ковше, кГс; 2Рш тяговое усилие на приводе заслонки, кГс; ΣА суммарная работа усилий Т и 2Рм, Дж/кг массы грунта в ковше; Nм мощность на приводе заслонки модели, л.с. Nн то же, для натуры, л.с. с М=1:6,82; загрузки ковша тяговым усилием.

В табл. 2 те же данные моделирования на супесчаном грунте с временем циклов копания заслонкой в 2,9 сек, 3,25, 3,6 при непрерывной циклической работе заслонкой на разных стружках копания по толщине 30 мм, 20 и 10 мм. Основные формулы моделирования следующие:

1. Масштаб:

6,82;

6,82;  6,6

6,6

2. VH= VM ; Nн=Nм˙М3,5

; Nн=Nм˙М3,5

NM VM=

VM=

B табл. 3 соотношения скоростей копания заслонкой и ковшом модели (и для натурного образца); в табл. 4 сгруппированные штоковые усилия для модели и натурного образца по уровню и количеству опытов; в табл. 5 сгруппированные тяговые усилия от 1-4 копание на смоделированном песчаном грунте, от 5-9 на супесчаном грунте по количеству повторяемости в опытах и им соответствующие тяговые усилия для натурных образцов; в табл. 6 сравнительный в процентном отношении уровень энергоемкости копания песчаных грунтов ковш + активная заслонка модели при различных степенях (20% 40% 60%) предварительной загрузки ковша тягой его на стружке в 30 мм; в табл. 7 то же, Дж/кг м грунта в ковше; в табл. 8 сравнительный (Дж/кг м) уровень энергоемкости копания супесчаных грунтов при непрерывной работе заслонки на различных стружках 30, 20, 10 мм; в табл. 9 сравнительные технико-экономические показатели скреперов с различными загружателями: ковш + активная заслонка; ковш + обыкновенная заслонка + толкач; ковш + элеватор.

В теории подпорных стенок, в механике сыпучих тел различают крутонаклонные и пологонаклонные стенки с разделяющим их переходным углом αII который зависит от углов внутреннего трения грунта и угла трения грунта по стенке. В крутонаклонных стенках возникают большие пассивные сопротивления, где за пределами αII пассивные сопротивления уменьшаются и значительно. Копание на пологонаклонных стенках в нашем случае это верный путь к снижению энергоемкости копания.

В нашем случае с криволинейной отвальной поверхностью стенки (отвала), заполненного грунтом, плоскость скольжения призмы выпирания можно принять по хорде сектора отвала. Для средних, суглинистых грунтов с углом внутреннего трения, принятого равным 30о, который можно принять как угол трения грунта по стенке также в 30о, разделяющем углом (переходным) будет αII=30о.

На участке копания (фиг. 26) I-II стенка крутонаклонная на ней возникают мах Еп, а на участках II-III- мин.Y мин. Еп.

Представленный на фиг. 1-3 скрепер по способу копания включает тягач 1, хобот 2, ковш 3 с задними колесами 4 и поперечной балкой 5, жестко соединенной с ковшом, где поперечная балка снабжена кронштейнами, на которых закреплены хобот 2 с приводом 14 поворота ковша, передняя заслонка 6 с помощью стрелы 7 и ее привода 8 поворота и гибкой связи 9, закрепленной одним концом на заслонке, а другим на кронштейне 11 посредством направляющей 10, шарнирно связанной с кронштейном и приводно-поворотным механизмом 12-13, закрепленным на кронштейне. Ковш выполнен удлиненным с продольно-выдвижной задней стенкой 15, где верхние части отвальных поверхностей задней стенки и передней заслонки выполнены пологонаклонными, с отгибами их назад от ковша в продолжение пологонаклонных плоскостей скольжения призм выпирания.

Управление работой системы ковш + активная передняя заслонка выполняют с помощью гидроцилиндров 14 поворота ковша, обеспечивающих перевод скрепера из транспортного положения в положение копания с различной глубиной копания, гидроцилиндров 8 поворота стрелы, обеспечивающих циклично-непрерывную работу заслонки в совместном копании ею с ковшом и гидроцилиндров 13 поворота направляющей 10 с закрепленной на ней гибкой связью 9, обеспечивающих управление траекториями копания заслонкой на различных уровнях зарезания в массив и прохождения над подножевой плитой ковша.

На фиг. 2 и 3 представлены кинематические схемы управления заслонкой, траекториями копания ею.

С помощью гидроцилиндра 13 поворачивают направляющую 10 с креплением гибкой связи 9, расположенную на ней в левом крайнем положении на некоторый угол по часовой стрелке относительно шарнирного крепления направляющей на кронштейне 11. Одновременно с этим гибкая связь собственной тягой поворачивает заслонку относительно ее шарнирного крепления на стреле против часовой стрелки на определенную траекторию копания, соответствующую высоте положения крепления гибкой связи на направляющей.

Гибкая связь 9, поднятая на некоторую высоту по траектории с1 с4. с с поворотом направляющей 10, всегда будет оставаться в левом крайнем положении на направляющей при копании заслонкой в секторе перед ковшом по I-II-III по траектории, соответствующей уровню положения гибкой связи на направляющей. И только при перемещениях заслонки за подножевую плиту, за центр кривизны направляющей, расположенного над стыком подножевой плиты с днищем ковша, крепление гибкой связи перемещается по направляющей собственной тягой из левого положения в правое крайнее, в точку с. В этом случае заслонка с любой траектории по высоте прохождения над подножевой плитой переходит на участке III-IV на пологонаклонную траекторию в точку b, с углом наклона траектории к горизонту близким к 45- ϕ/2.

На фиг. 4 показан вариант управления гибкой связью, а через нее траектория копания заслонкой с помощью ПС 18, на которой закреплена гибкая связь. "ПС" закреплена на боковой стенке ковша, снабжена обгонной муфтой, выполненной заодно с кривошипом 19, снабжена приводом поворота 20, ограничителями поворота ПС падения вправо хвостовиком 21 и влево упором на обгонной муфте. Крепление ПС располагают над стыком подножевой плиты с днищем ковша.

Перед началом копания с помощью привода обгонной муфты снабженной зубом, ПС с подвешенной на ней гибкой связью устанавливается в некоторое наклонное положение, при котором гибкая связь занимает на траектории поворота ПС положения с1, с2 а заслонка, соответственно этому определенные по высоте траектории копания на участке I-III, за которым при дальнейшем перемещении заслонки в глубину ковша, гибкая связь собственной тягой переводит ПС из крайнего левого (первоначального) положения, с1 или с2 в правое крайнее положение с, при котором передняя заслонка переходит из положения III до IV на пологонаклонную траекторию копания, в точку b, расположенную на пологонаклонной плоскости скольжения призмы выпирания.

На фиг. 5 показан вариант управления положением крепления гибкой связи на направляющей с той же целью управления траекториями копания заслонкой, где гибкая связь 9 закреплена на направляющей 10, встроенной в кронштейн 11, выполненный с кривизной радиуса, равного половинной длине гибкой связи, описанной из центра, расположенного над стыком подножевой плиты с днищем ковша. На направляющей закреплен гидроцилиндр 21, шток которого имеет контактную связь с креплением гибкой связи, обеспечивает перемещение крепления гибкой связи по траектории с1 с3до некоторого положения по высоте с возможностью последующего свободного перемещения вправо до с, при котором заслонка при переходе в ковше за подножевую плиту переходит на пологонаклонную траекторию III-IV как и по фиг. 4 и 2. Такое устройство управления траекториями копания заслонкой более приемлемо для скреперов с ковшами короткими небольшой вместимости (8-10 м3).

Особенностью способа копания является то, что грунт, разработанный совместным копанием ковш + активная заслонка, формируют на отвале заслонки в призму выпирания с объемлющими плоскостями скольжения, разделяющими призму на две области напряженных состояний сыпучей среды: наименьших напряжений -I и особых (средних) напряжений II при минимальном значении, или полном отсутствии, области наибольших напряжений III, где одна из плоскостей скольжения призмы области I, главная восходящая от подножевой плиты к задней стенке, имеет угол наклона к горизонту 45- ϕ/2, а другая, относящаяся к области особых напряжений II, на границе с областью III или с плоскостью отвала заслонки имеет угол наклона к горизонту b (45+ ϕ /2). При этом пологонаклонную плоскость скольжения призмы выпирания области 1 совмещают с пологонаклонной траекторией копания заслонкой, а плоскость скольжения области II, расположенной со стороны заслонки, совмещают с ее отвалом, которому придают угол наклона к горизонту, равным (45+ ϕ/2), где крутонаклонные верхние части отвалов задней стенки и передней заслонки выполняют с отгибами назад от ковша от пересечений их с пологонаклонными плоскостями призм выпирания областей I и II, в продолжение их, где отвалу заслонки в глубине ковша, в точке b придают угол наклона с целью более эффективного проталкивания призм выпирания в глубину ковша и освобождения заслонки от грунта, приходящего на ее отвал, при возврате из ковша не менее 55-65о к горизонту.

Более точное определение направления площадок скольжения призм выпирания областей I и II напряженных состояний сыпучей среды для конкретных грунтовых условий и пологости передней заслонки, с целью определения площади призм, объема и массы грунта, приходящих на них, которые приходится определять при графическом построении для определения величины пассивных сопротивлений, действующих на границах плоскостей скольжения, можно выполнить по методике С. С. Голушкевича, его характеристическим кругам, с которыми можно познакомится у Г. К. Клейнв. Строительная механика сыпучих тел. Госстройиздат. М. 1956, с. 130.

Параметры ковша по способу копания. С целью обеспечения благоприятствующих условий продвижению призм выпирания в глубину ковша, более равномерного отложения грунта по поверхности ковша с меньшей по высоте шапкой, по сравнению с высотой шапки наполнения обыкновенного ковша с коротким днищем в традиционном скрепере, ковш вполняют с удлиненным днищем lдн, которую определяют по формуле:

lдн= hзс˙ctg(45-ϕ/2) где hзс высота заслонки, принимается ее высота в ее наклонном положении под углом в 45о к горизонту в положении над подножевой плитой. В этом положении принимается высота заслонки равной ее глубине: hзс= lзс.

Длину заслонки рассчитываем для двух граничных условий для малосвязных грунтов, песчаных, растительных с ϕ=40 рад и связных, суглинков, глины с 20 гр. В этом случае

lдн=hзс ˙ (1,41-2,1) м.

Для средних грунтовых условий супесей, легких суглинков30 гр.

lдн=hзс ˙ 1,73

Приняв высоту заслонки равной ее глубине и равной lзс=hзс=1, параметры ковша по соотношению глубины заслонки к высоте ковша и к длине днища по отношению их к стыку подножевой плиты с днищем, выразятся как

1:1,2:(1,41-2,14) или

1:1,2:1,73.

Здесь за счет увеличения длины днища и, следовательно, ковша представляется возможность уменьшить ширину ковша ширину резания, соответственно и ширину передней заслонки и общих габаритов скрепера по ширине, с одной стороны, а с другой, уменьшение ширины заслонки способствует уменьшению пассивного сопротивления, величина которого пропорциональна ширине заслонки.

Снижение пассивного сопротивления произойдет и за счет уменьшения высоты загрузки ковша, высоты шапки, где, как указывалось выше, сопротивления наполнению ковша грунтом возрастают пропорционально квадрау высоты шапки.

Одной из особенностей способа копания системой ковш + активная заслонка является то, что при зарезании заслонки в массив на ней создается дополнительная сила тяги в помощь движителю базового тягача, облегчающая его работу, с одной стороны, с другой, на заслонке создаются значительные по величине пассивные Еп сопротивления давлению заслонкой, которые в определенных условиях при вертикально поставленной заслонки могут быть в 9 раз больше активного давления.

Поэтому вопросу снижения Еп в условиях способа придаеся особое значение, что явилось главной заботой теоретических и экспериментальных исследований системы ковш + активная заслонка, прогнозирование Еп.

Прогнозирование пассивного сопротивления велось аналитически и графически по известным методикам В.В.Соколовского, Н.А. Ульянова (аналитически) и С.С.Голушкевича (графическая методика).

Н. А. Ульянов применил формулу Н.А.Цитовича для определения пассивного сопротивления, возникающего при подъеме обыкновенной заслонки в обыкновенном ковше: Eп=

hзс+2h

hзс+2h Hш-h

Hш-h tg

tg 45°+

45°+  cosβ где для нашего скрепера с активной заслонкой ковша в 12 м3

cosβ где для нашего скрепера с активной заслонкой ковша в 12 м3

Bз ширина резания заслонки2,65 м,

γ объемная масса грунта1,7 тм/м3;

ϕ угол внутреннего трения грунта20-40о;

hзс высота заслонки, принимаю равную высоте шапки 1,5;

β угол наклона отвала заслонки к вертикали45о.

При указанных данных Еп=80,0 тнс, полученная величина явно завышенная и практически непреодолима.

В.В.Соколовский для определения Еп предложил формулу:

Eп=  Bз ˙ hзс ˙ γ ˙ λп где Bз=2,65 м; γ= 1,7 тнм/м3, hзс=

Bз ˙ hзс ˙ γ ˙ λп где Bз=2,65 м; γ= 1,7 тнм/м3, hзс=

В формуле Соколовского hзс высота напорной стенке принята в условиях горизонтального отложения за ней грунта.

В нашем случае грунт за активной заслонкой откладывается с углом в 30ок горизонту. Следовательно, объем и масса грунта призмы выпирания будет отличной от объема и массы призмы в формуле В.В.Соколовского. Поэтому за высоту заслонки ее расчетную величину принимается высота отложения грунта в ковше hр.зс=1,5 м (при фактической hз=1,2 м)

λп коэффициент пассивного сопротивления грунта

λп=  где σ коэффициент нормально и τ коэффициент касательной составляющих пассивного сопротивления, которые определяюся по табл. 9.

где σ коэффициент нормально и τ коэффициент касательной составляющих пассивного сопротивления, которые определяюся по табл. 9.

Для этой цели на фиг. 21 дан график зависимости значений σ и τ от угла наклона отвала заслонки θ к вертикале для средних грунтов с углом внутреннего трения ϕ=30о.

Определяем Еп для различных пологостей заслонки:

а) при θ30о соответствующем по графику II-II положению, для которого:

σ3,44 и τ1,24,

тогда λп=  3,6

3,6

Еп=  2,65 ˙ 1,52 ˙1,7 ˙ 3,6=18,3 тнс

2,65 ˙ 1,52 ˙1,7 ˙ 3,6=18,3 тнс

б) при θ=0 применительно к скреперу по а.с. 796323 и а/с N 1090382 СССР, где заслонка под центром подвески ее на кронштейне, закрепленном на упряжных тягах, проходит как одно целое с ее элементами связи. По графику фиг. 21 для положения I-I

σ7,0 τ3,3, соответственно λп=7,6 и Еп=37 тнс.

При графическом определении пассивного сопротивления Епопределяются площади, и им соответствующие объемы и массы грунта, призм выпирания областей I и II, реакции на опорных площадках скольжения с отклонением их от нормали на угол ϕ, соответствующим углу внутреннего трения данного грунта в ковше, а затем стоится замкнутый многоугольник сил (по фиг. 13 и 14).

Для принятых нами выше параметров ковша и пологости активной заслонки значение Еп для песчанного грунта, для которого призмы выпирания имеют наибольшие значения по площади и по массе грунта составило Еп=16 тнс, что соответствует данным, полученным аналитически по методике акад. В.В.Соколовского.

Экспериментальные исследования подтвердили правильность прогнозирования.

Прогнозирование мощности гидропривода на заслонке.

Мощность гидропривода стрелы с активной заслонкой определяется по формуле

N л. c. где 2 Ршн штоковые усилия на гидроцилиндрах привода заслонки для натурного образца с Bз 2,65 м, определится из соотношения плеч приложения пассивного сопротивления к стреле rс и штокового усиления rш на ней, из выражения:

л. c. где 2 Ршн штоковые усилия на гидроцилиндрах привода заслонки для натурного образца с Bз 2,65 м, определится из соотношения плеч приложения пассивного сопротивления к стреле rс и штокового усиления rш на ней, из выражения:

2Ршн Епн 18,3·

18,3·  57 тнс.

57 тнс.

Yшн скорость выдвижения штока определяется из выражения

Y где Sш длина выдвижения штока0,95 м.

где Sш длина выдвижения штока0,95 м.

Время цикла копания заслонкой принимает10 с, где время полуцикла 1/2 ˙Т= 5 с.

Y 0,19 м/с.

0,19 м/с.

N 180 л.c.

180 л.c.

Это такова конечная мощность на приводе на звершающем полуцикле копания заслонкой, которая может быть снижена на 15% за счет перевода заслонки на более высокую траекторию копания перед ковшом. В этом случае потребная наибольшая мощность на приводе заслонки составит не более рас. Nпрн

расNпрн=0,85 ˙180=1150 л.с.

По экспериментальным данным копания системой ковш + активная заслонка на песчаных грунтах, показанных ниже, мощности на приводе заслонки значительно ниже и находятся на уровне

рас.Nпрн=120-140 л.с.

Мощность, потребная для привода заслонки, может быть снижена за счет снижения скорости выдвижения штока путем увеличения время полуцикла под нагрузкой заслонки с 5 до 6 с, что позволяет снизить мощность на приводе со 150 л.с. до 150. 5/6=120 л.с.

Кроме того, в практике машиностроения имеется опыт применения гидроаккумуляторов, позволяющих снизить пиковые нагрузки на гидронасосе и повысить КПД привода.

Исходя из этих соображений и разрабатывался способ копания и скрепер с активной заслонкой ковша для реализации способа. Конструкция его на базе трактора "Кировец", К-703М, с N-320 л.c. с ковшом 12 м3.

Экспериментальные исследования способа копания системой ковш + активная заслонка проводились в 1987-89 гг в грунтовом канале Лаборатории моделирования дорожных машин (ЛМДМ) в Московском автодорожном институте (МАДИ).

Для этой цели в Минском НПО "Дормаш" была разработана и изготовлена действующая модель ковша с активной заслонкой с электроприводом заслонки с помощью кривошипно-шатунного механизма с шириной режущей части ковша в 410 мм, что по отношению к ковшу скреперов ДЗ-77А и ДЗ-149-5 с ковшом 8,0 м3, 12 м3 шириной их режущих частей в 2,7 м составляет в масштабе

M

6,6.

6,6.

Ковш модели был встроен в стендовую тележку и оснащен датчиками замера тяговых усилий на ковше и на шатунах привода заслонки и на подвеске ковша для замера массы грунта в ковше. Определялась плотность грунта в лотке перед началом копания, замерялась глубина зарезания, длина участка наполнения ковша.

Скорость копания ковшом определялась скоростью движения стендовой тележки и была постоянной Yкм,17 м/с, соответствовало скорости копания натурным образцом

Yкн=Yкм ˙ 6,6=0,17 ˙ 2,53=0,44 м/с или Yкн=1,6 км/ч.

Шатунно-кривошипный механизм привода стрелы с заслонкой был снабжен набором сменных цилиндрических пар, что позволяло вести копание заслонкой с различными соотношениями скоростей ее к скорости копания моделью ковша, исходя из того, что во всех случаях заслонка должна иметь некоторое преимущество по скорости перемещения ее на участке копания перед ковшом.

При проведении опытов отрабатывались параметры заслонки, ее подвеска, параметры ковша, его продольный профиль, отрабатывались регламенты совместного копания ковшом и заслонкой.

Приоритетное значение придавалось соотношению скоростей копания ковшом и заслонкой.

Рассматриваются случаи:

1. Скорости копания заслонкой и ковшом равны между собой: Yкм=Yзм=0,17 м/с. В этом случае заслонка, будучи вынесенная вперед, остается как бы на месте, ковш приближается к ней со скоростью в Yкм=0,17 м/с. Заслонка не зарезается в массив и не создает дополнительной силы тяги. Однако при приближении к ней ковша с накапливающейся перед ним призмой заслонка перемещается в ковш с захватом призмы волочения и грунта, отложившегося в передней часи ковша, со скоростью, равной скорости копания ковшом. При этом освобождается передняя часть ковша для приема очередной порции грунта с меньшими сопротивлениями наполнению ковша грунтом.

2. Yзм= 0. Заслонка выносится перед ковшом за плоскость выклинивания стружки, за призму волочения и задерживается в этом положении со свободным ее поворотом относительно шарнирного крепления на стреле. Ковш вырезает грунтовую стружку. Заслонка в плавающем положении скользит по грунтовой поверхности перед ковшом. Призма волочения образуется и накапливается между ножами ковша и заслонкой. По мере необходимости заслонка включается в работу и перемещает призму в глубину ковша, исключая тем самым (или снижая) потери грунта в боковые валики.

3. Скорость копания заслонкой больше скорости копания ковшом. В этом случае обеспечивается зарезание заслонки в массив со скоростью ΔYзм=Yзм-Yкм. И чем больше эта величина приращение скорости копания заслонкой, тем эффективнее работа заслонки. В процессе копания наполнения ковша увеличиваются сопротивления движению агрегату, растут коэфициент буксования, снижается скорость копания ковшом, автоматически увеличивается величина приращения скорости копания заслонкой, увеличивается сила тяги на заслонке, компенсирующая недостающую силу тяги на движителе, выравнивается и стабилизируется скорость копания скрепером. Создаются комфортные условия водителю скреперисту управления процессом загрузки ковша скрепера грунтом без трактора-толкача, без буксования базовой машины. Роль водителя в этом случае выбрать оптимальную глубину зарезания ножами ковша и заслонки.

Выбор оптимальной величины приращения скорости копания заслонкой по отношению к скорости копания ковшом производят с учетом характера трансмиссии базового тягача, уровня возможных низких скоростей, его спектра. Для скреперов, агрегатируемых с тягачами, оснащенными гидромеханической трансмиссией, имеющей широкий спектр низких скоростей приемлемыми скоростями копания ковшом 1,6-2,5 км/ч со скоростями копания заслонкой соответственно в 1,45-1,2 раза большими скорости копания ковшом, а для скреперов, агрегатируемых с тягачами, имеющих механическую трансмиссию и относительно высокие скорости копания на низших передачах 2,6-3,6 км/ч, превышение скорости копания заслонкой принимают соответственно в 1,2-0 раза больше скорости копания ковшом, с учетом возможного приращения скорости копания заслонкой за счет снижения скорости копания ковшом на режимах наибольшей силы тяги при коэффициентах буксования в 20-30% свойствах, присущих колесным движителям.

Экспериментальные исследования системы ковш + активная заслонка проводились при наличии одной скорости копания ковшом модели скорости движения стендовой тележки Yм= 0,17 м/с, соответствующей скорости копания натурным образцом Yнк=0,446 м/с или Yнк=1,6 км/ч.

С целью исследования процессов копания заслонкой применительно к тягачам с более высокими скоростями копания ковшом скрепера, пришлось принять более широкий спектр скоростей копания заслонкой, с превышением скорости копания ковшом в диапазоне от 1,2 до 2,0 раз, т.е.

Yзм:Yкм=1,2-2,0.

В ниже приведенной таблице даны принятые при моделировании время циклов копания заслонкой tцм для модели и fцн- для натурного образца и соответствующие им скорости копания заслонкой Yзм модели и Yзн натурным образцом, где Yкм и Yкн скорости копания ковшом.

В приложении к описанию способа копания грунтов скреперами, в табл. 1 и табл. 2 приведены основные показатели копания системой ковш + активная заслонка на смоделированных песчаных и супесчаных грунтах, на различных режимах по времери циклов копания заслонкой, толщины вырезаемой стружки ножом ковша, по степени предварительной загрузки ковша грунтом собственной тягой на ковше и с последующем включением заслонки в совместную работу с ковшом, где σ масса поступившего в ковш грунта; Т тяговые усилия на ковше; 2Ршм штоковые усилия на приводе заслонки, полученные путем осциллографирования процесса копания.

Представленная модель ковша + активная заслонка на первоначальный этап испытаний представляла собой копию обыкновенного, с коротким днищем ковша традиционного скрепера с крутонаклонными, опрокинутой внутрь ковша верхней частью отвала задней стенки и вертикально поставленной верхней частью отвала передней заслонкой.

Уже первые опыты показали не соответствие формы и параметров ковша способу копания.

Отмечались на завершающих циклах копания заслонкой перегрузки на заслонке резкие всплески пиковых значений штоковых усилий 2Ршм с превышением их в 1,5-2 раза прогнозируемых величин, и в 2 раза предыдущих, планомерно возрастающих на предварительной стадии наполнения ковша, см. осциллограмму штоковых усилий по фиг. 10, имевшей место в ковше модели по фиг. 9. В условиях короткого ковша, как отмечалось выше, с крутонаклонными отвальными поверхностями задней стенки и передней заслонки грунтовая призма, формирующаяся на заслонке, как на напорной стенке, в процессе совместного копания ковшом с заслонкой, оказывается в челюстном сжатии между задней стенкой и передней заслонкой. При этом на крутонаклонной отвальной поверхности передней заслонке образовавшаяся призма выпирания находится в наибольшем напряженном состоянии с тремя областями напряженных состояний сыпучей среды: области I наименьших напряжений, области II особых (средних) напряжений и области III наибольших напряжений (см. фиг. 9), где на крутонаклонной отвальной поверхности верхней части задней стенке возникают производные призмы выпирания с областями I'', II'', III'' напряженных состояний сыпучей среды, создающих эффект пригруза на область наименьших напряжений I первозданной призмы выпирания, что и обуславливает резкое возрастание Епна заслонке.

Графически пригруз появляется как равнодействующая Р= +

+ +

+ , векториальных их значений.

, векториальных их значений.

В результате на граничную плоскость скольжения областей I-II действует усилие Е1+Р. В результате по фиг. 9 возникает результирующая величина пассивного сопротивления Е3, которая в 2 раза превосходит Е3 по фиг. 14 для ковша, выполненного по фиг. 11 с учетом способа копания.

С целью исключения указанных перегрузок, снижения пассивных сопротивлений на заслонке и штоковых усилий 2Ршм на приводе заслонки модели ковша, задняя стенка ковша была переставлена в заднее крайнее положение, в глубину ковша (такая возможность была заранее предусмотрена), а верхние части отвальных поверхностей задней стенки и передней заслонки были выполнены с отгибами назад от ковша, в соответствии с фиг. 11 и 8 в продолжение пологонаправленных плоскостей скольжения призмы выпирания.

Последующие испытания подтвердили правильность принятых решений.

Осцилограмма по фиг. 12 штоковых усилий на приводе заслонки приняла очертание и высоту пиковых значений, линейно восходящую с равномерным возрастанием 2 Ршм на 20-25% от предыдущего значения.

Одновременно с опытами, проводимыми по исследованию загружающей способности системы ковш + передняя активная заслонка, проводились сравнительные испытания ковшей скреперов: ковш + обыкновенная заслонка; ковш + скребковый элеватор; ковш + шнековый элеватор.

В течение 1987-89 гг было проведено на смоделированных грунтах, песчаном и супесчаном, 700 опытов по исследованию загружающей способности указанных загружателей и уровней энергоемкости копания ими, в том числе было выполнено более 70-ти опытов с системой ковш + активная заслонка.

На песчаных грунтах γ= 1,8 кг/литр, с влажностью в 5-7% (на пересохшем, мелком, рассыпчатом и подвижном песке) демонстрировалась феноменальная способность заслонки закачивать грунт в ковш модели до уровня шапки, возвышаюшейся над ковшом на 60-70 мм (при высоте боковых стенок 210 мм) с равномерным отложением грунта по всей поверхности удлиненного ковша.

Ковш модели с геометрической вместимостью 28 л масштабом моделирования М 1: 6,6 (по отношению к серийному скреперу ДЗ-149-5, с ковшом 8 м3, с шириной резания Ркн= 2,7 м), при ширине ковша модели в 410 мм, с глубиной заслонки lзс= 150 мм, высотой боковых стенок hст=210 мм, длиной днища ковша lдн=270 мм, при соотношении его параметров lзс:hст:lдн как 1,5:2,1:2,7 или 1:1,4: 1,8, при копании на смоделированном песчаном грунте с γ1,8 кг/лит загружался до объема с шапкой 33,0 л, массой в 50-60 кгм на участке копания длиной в 2,75 м при толщине вырезаемое стружки в hст=30 мм.

При этом, как показано на фиг. 22, потери разрабатываемого грунта (мелкого подвижного песка, подчеркиваю), в боковые валики при непрерывном копании заслонкой совместно с ковшом составляли наименьшее значение и возрастали каждый раз при более поздних включений заслонки в работу.

Длина участков наполнения ковшей, оснащенных обыкновенной заслонкой, элеваторами, составляла в тех же грунтовых условиях, при копании тем же ковшом, при тех же его параметрах, составляла более 4,0-4,5 м. Особенно плохо загружался ковш со скребковым элеватором грунт скапливался перед элеватором и уходил в боковые валики. На фиг. 23 б, в показаны возрастающие профили боковых валиков потерь грунта соответственно при копании ковш + обыкновенная заслонка, ковш + скребковый элеватор, ковш + шнеки.

В приложении к описанию способа копания грунтов скреперами, в табл. 1 и табл. 2 даны основные показатели, характеризующие способ копания по массе грунта, поступившего в ковш, тяговым усилиям на ковше Ткм, штоковым усилиям 2 Ршм на приводе заслонке, по времени циклов копания заслонкой, толщине вырезаемых стружек и дрг. показателям. Особое значение придается величинам штоковых 2 Ршм и Ткм тяговым усилий.

Максимальные значения штоковых усилий мах 2 Ршм (модели) и им соответствующие штоковые усилия для натурного образца 2 Ршн 2Ршм М3 по повторяемости в опытах приведены в таблице 4, где 2Ршн=2Ршм 290 кгс.

Штоковое усилие мах 2Ршн=44,0 тн оказалось меньше в 1,3 раза прогнозируемого мах 2Ршн=57 тнс, указанное выше.

Расчетную мощность на гидроприводе активной заслонке определяют по формуле:

N л.с. где мах 2Ршн=44,0 тнс; скорость выдвижения штока в гидроцилиндрах привода заслонки Yшн=Sшн:1/2 Tцн.

л.с. где мах 2Ршн=44,0 тнс; скорость выдвижения штока в гидроцилиндрах привода заслонки Yшн=Sшн:1/2 Tцн.

Длина выдвижения штока (ход штока) для натурного образца, принятого для скрепера с ковшом 12 м3, полуприцепного к трактору К-703М (Кировского завода) по эскизному проекту Sшн=0,95 м.

По табл. 3, приведенной выше, для тягача с гидромеханической трансмиссией, при соотношении скоростей копания заслонкой и ковшом Yзн:Yкн=1,4, время цикла копания заслонкой принимают Тцн=10 с. Время полуцикла рабочего хода заслонки под нагрузкой принимают с учетом того, что оно будет больше времени возврата заслонки из ковша в соотношении площади поршневой полости гидроцилиндров привода заслонки к площади штоковой полости, которая принимается, как указано выше, 1,65.

В этом случае 1/2 Тцн=  1,65=6 с скорость хода штока Yшн=0,95:6,0= 0,158 м/с, мощность на гидроприводе:

1,65=6 с скорость хода штока Yшн=0,95:6,0= 0,158 м/с, мощность на гидроприводе:

N 116 л.с

116 л.с

Обратная задача.

1. По принятому соотношению скорости копания заслонкой и ковшом Yзн:Yкн= 1,4,

при начальной скорости копания ковшом Yкн=0,445 м/с (1,6 км/ч)

определяем скорость копания заслонкой:

Yзн=0,445 ˙ 1,4=0,63 м/с.

скорость выдвижения штока в гидроцилиндре

Yшн=Y =м/с, где

=м/с, где  отношения плеч приложения штокового услия на стреле к плечу приложения сопротивления копанию на ножевой кромке заслонки относительно шарнирной подвески стрелы на кронштейне:

отношения плеч приложения штокового услия на стреле к плечу приложения сопротивления копанию на ножевой кромке заслонки относительно шарнирной подвески стрелы на кронштейне:

rш:Rз=0,445:1,95=4,4

Yшн=0,63:4,4=0,144 м/с ей соответствует мощность привода заслонки:

махNпр.н=  105 л.c.

105 л.c.

2. По заданной скорости копания ковшом Yкн=0,63 м/с (2,3 км/ч) с соотношением скорости копания заслонкой к скорости копания ковшом

Yзн:Yкн=1,2, Yзн=0,63 ˙1,2=0,75 м/с (или 2,7 км/ч)

скорость хода штока в гидроцилиндре привода заслонки составит:

Yшн= 0,75:4,4=0,166 м/с, а соответствующая ей мощность на приводе заслонки:

махNпрн=  = 120 л.c.

= 120 л.c.

Мощность гидронасоса подбирается по формуле: Nгпн=  л.c. где A производительность насоса в л/мин, q давление в трубопроводах, кг/см2.

л.c. где A производительность насоса в л/мин, q давление в трубопроводах, кг/см2.

При постоянных их производительности A и давлении скорость копания заслонкой постоянная. Задача водителя-скрепериста сводится к выбору режима копания скорость копания ковшом и толщиной вырезаемой стружки, от которых будет зависимость длины участка копания, время наполнения ковша грунтом, производительность работы скрепером.

При увеличении скорости копания ковшом до соотношения Yкн=Yзн, где приращение скорости копания заслонкой относительно скорости копания ковшом равно нулю Δ Vзн=0 заслонка на участке ее перемещения перед ножом ковша не зарезается в грунт, относительно грунтовой поверхности она остается на месте. К ней приближается ковш со скоростью Yкн, В этом случае мощность, затрачиваемая на работу заслонки, равна нулю: Nпр.н 0 Но при перемещении заслонки в ковше ее скорость движения относительно скорости ковша приобретает значение, равное скорости копания ковшом Yзн=Yкн= ΔYзн, где Nпрн ≠ 0. Здесь заслонка работает, обеспечивает проталкивание грунта в глубину ковша.

0 Но при перемещении заслонки в ковше ее скорость движения относительно скорости ковша приобретает значение, равное скорости копания ковшом Yзн=Yкн= ΔYзн, где Nпрн ≠ 0. Здесь заслонка работает, обеспечивает проталкивание грунта в глубину ковша.

На фиг. 26 показана диаграмма изменений штоковых усилий при перемещении заслонки перед ковшом и в ковше, построенная по данным осциллографирования копания передней заслонкой на песчаном грунте с соотношением скоростей копания заслонкой и ковшом Yзм:Yкм=1,4.

Наибольшие пассивные сопротивления и соответствующие им штоковые усилия, возникающие на заслонке, приходятся на участок, расположенный перед ковшом, где пиковые значения располагаются против шарнирной подвески заслонки на кронштейне.

Конструкция подвески заслонки обеспечивает в этом случае ее прохождение с пологонаклонным отвалом, обеспечивающим сдвиг призмы выпирания, собирающейся на отвале заслонки, по пологонаклонным плоскостям скольжения с минимально возможными значениями Еп.

1. Тяговые усилия Ткм на ковше модели, полученные по результатам моделирования, приведены в табл. 1 и табл. 2.

В ниже приведенной табл. 5 даны мах Ткм модели и соответствующие им мах Ткн= Ткм ˙М3, где разделенные по величине и по повторяемости в опытах Мз= 6,63=290.

Супесчаный грунт в грунтовом корыте канала был смоделирован путем добавки в песчаный грунт суглинка и машинного масла. Объемная масса такого грунта составляла γ=2,25 кг/л, угол внутреннего трения ϕ=22о.

За счет снижения угла внутреннего трения в супесчаном грунте изменялась схема отложения грунта в ковше, см. фиг. 23 уменьшилась площадь призмы волочения, ее массе Несмотря на увеличение объемной массы разрабатываемого грунта особого увеличения штоковых усилий не произошло (см. табл. 4), что нельзя сказать о тяговых усилиях, которые на супесчаных грунтах оказались почти в 2 раза больше, чем на песчаных.

В методике расчета тяговых усилий копания скреперами принимается для супесчаных грунта объемная масса в γ=1,8 тнс/м3 с коэффициентом разрыхления 1,2-1,4, при которой расчетная масса грунта принимается в 1,5 тнс/м3.

Если привести объемную массу моделируемоо грунта супесчаного в соответствии с расчетным, то расчетное тяговое усилие будет: Tр=махТ =17,5

=17,5  =11,5 тнс.

=11,5 тнс.

Данные тяговых усилий получают свое значение при копании на стружке толщиной в 30 мм, со значениями для натурного образца hстн=hстм ˙М=0,03˙ 6,6=0,20 м.

Практически копание ведется на стружках толщиной не более 16-14 см. Если ввести поправку на тяговое усилие, уменьшения в 0,2:0,15=1,33 раза толщины вырезаемой стружке при копании ковшом, тогда окончательное значение тягового усилия на ковше натурного образца получим: (при копании на супесчаном грунте)

махТтн=17,5˙  =8,2 тнс.

=8,2 тнс.

Для песчаных грунтов тяговое усилие, как видно из таблицы, составляет махТтн=7,0 тнс.

В диаграмме по фиг. 17, где показано функциональная зависимость тягового усилия Ттнс на ковше от коэффициента наполнения грунтом ковша скрпера, махТтн тягового усилия принято махТтн= 9,0 тнс, что значительно ниже тяговых возможностей тягача базового для скрепера с ковшом в 12 м3- трактора "Кировец" К-703 М, имеющего массу в σт=14,5 тнм.

Тяговые возможности такого трактора можно оценить по формуле

махТтн= ( σт + σск) ˙ fc ˙ ϕтнс. где σск нагрузка на трактор от скрепера с грунтом10,5 тнс, определяется возможностями задней колесной опоры,

f коэффициент сцепления пневматика со свежесрезанным грунтом0,75;

ϕ коэффициент, учитывающий буксование Кб=20-30%

В этом случае

махТтн=(14,5+10,5) ˙ 0,75 ˙ 0,75=14,0 тнс

что в 14:9,0=1; 55 раза ниже тяговых возможностей К-703М, чем обеспечивается гарантийная загрузка ковша грунтом с помощью активной заслонки без помощи трактора-толкача.

2. Время копания. На фиг. 24 показан график функциональной зависимости: время загрузки ковша скрепера геометрической вместимости 8,0 м3 при ширине резания ковшом Вкн=2,7 м при толщине вырезаемой стружке натурным образцом в 0,20 м с коэффициентом наполнения Кн=1,2 с потребным временем Ткн=40 с, полученного по условиям моделирования с масштабом Вкн:Вкм=2,7:0,41=6,6.

В процессе копания модель ковша геометрической вместимостью в 28 л загружалась до объема в 33 л (с Кн=1,2) на участке длиной в 2,75 м.

При скорости стендовой тележки в 0,17 м/с.

Тзм время загрузки ковша модели вместимостью Yм=28 л с коэффициентом наполнения Кн=1,2 на участке длиной2,75 м, при скорости хода стендовой тележке Yзм=0,17 м/с составляет:

Тзм=2,75 ˙0,17=16 с

Тзн время загрузки натурного образца с ковшом Yн=8,0 м3 с Кн=1,2 соответственно, по закону моделирования составит: Тзн=Тзм ˙ М=16˙ 2,56=41 с, где скорость копания соответствено натурным ковшом будет:

Yзн=Yзм ˙ М=0,17 ˙ 2,56=0,45 м/с

или 1,6 км/ч.

Определяем время загрузки ковшa скрепера 12 м3, полуприцепного к трактору "Кировец" К-703 М. При этом исходим из того, что потери грунта в боковые валики и призму будут не более Кп 4-5% даже при копании малосвязных грунтов. Объем ковша увеличивается соответственно увеличивается в 1,5 раза. Далее исходим из того, что толщина стружки будет нe 20,0 см, что соответствовало копанию ковшом модели на стружке в 3,0 см при моделировании, а 15,0 см, рассматривая ее как среднюю толщину вырезаемой стружки, скорость копания ковшом увеличиваем в 1,5 раза.

В этом случае время загрузки ковша объемом в 12 м3 с Кн=1,2, при толщине стружке меньшей в 20:15=1,33 раза при скорости копания Yзн=0,45 ˙ 1,5=0,675 м/с или 2,4 км/ч с учетом 5% потерь грунта, составит:

Тзн= 41  56 с в два раза меньше, чем время, требуемое для загрузки традиционного ковша тяговым способом с помощью толкача или в три раза меньше, чем требуемое время для загрузки элеваторного скрепера.

56 с в два раза меньше, чем время, требуемое для загрузки традиционного ковша тяговым способом с помощью толкача или в три раза меньше, чем требуемое время для загрузки элеваторного скрепера.

3. Сравнительный уровень энергоемкости совместного копания ковшом модели с передней заслонкой по данным осциллографирования процесса на смоделированном песчаном грунте (по данным табл. 1) на постоянной стружке толщиной 30 мм, различных по времени циклах (и им соответствующих скоростях) копания и различной степени предварительной загрузки ковша грунтом тягой на ковше, представлен в табл. в процентном соотношении:

4. Сравнительный уровень энергоемкости, представленный в натуральных показателях (в Дж/кг˙ м, на кг массы грунта), находящегося в ковше в условиях копания по табл. 1.

5. Сравнительный уровень энергоемкости (в Дж/кг˙ м) при копании на супесчаном грунте в условиях циклично-непрерывного копания заслонкой на разных по толщине стружках и циклах по времени (согласно данных табл. 2).

Энергоемкость копания. На осциллограммах по фиг. 15 и 16 показана динамика нарастания тяговых усилий Тк копания ковшом и штоковых 2Рш копания заслонкой, их взаимодействие.

Штоковые усилия, циклично возрастающие на приводе заслонки, работающие против пассивных сопротивлений призмы выпирания, одновременно работают против сопротивлений копанию ковшом, снижают последние в 1,6-2 раза. Заштрихованные площади эпюр тяговых и штоковых усилий отражают энергоемкость копания ковшом и заслонкой. Сумма площадей этих эпюр, отнесенная к массе грунта в ковше, определяет удельную энергоемкость копания, выраженную в Дж/кгм.

В представленных табл. 6-8 дана сравнительная оценка опытов по энергоемкости копания в процентном соотношении и в натуральных показателях Дж/кгм.

Наименьший уровень энергоемкости копания на песчаных грунтах достигают на скорости копания заслонкой в 1,37 раза больше скорости копания ковшом (по данным табл. 3, 6, 7) с временем цикла копания заслонкой 10,5 с.

Какой-либо четкой зависимости энергоемкости копания от соотношения скоростей копания заслонкой и ковшом, на смоделированных супесчаных грунтах обнаружить не удалось.

Во всех опытах четко прослеживалась зависимость уровня энергоемкости копания от толщины вырезаемое стружки, так как при увеличении толщины вырезаемой стружки сокращается путь и время копания.

В скрепере с удлиненным ковшом имеется возможность уменьшить ширину резания ковшом снизить за счет этого пассивные сопротивления на заслонки, соответственно снизить можность гидропривода на заслонке, вместе с этим снизить габариты скрепера по ширине, повысить его транспортабельность.

При копании по способу наименьший уровень энергоемкости достигают с предварительной загрузкой ковша собственной тягой базового тягача до 20-40% геометрической вместимости с запаздыванием включения заслонки в работу на время одного-двух циклов копания заслонкой. При этом копание ведут с открытом ковшом с заслонкой, установленной и зафиксированной в плавающем положении перед ковшом, за пределами образования призмы волчения в начале загрузки ковша, а в конце загрузки на завершающем полуцикле, с целью захвата призмы волочения заслонка выносится в переднее крайнее положение и перемещается при замедленном копании ковшом или остановившемся.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОПАНИЯ ГРУНТОВ СКРЕПЕРАМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1993 |

|

RU2107775C1 |

| СКРЕПЕР | 2004 |

|

RU2283923C2 |

| Ковш скрепера | 1980 |

|

SU891849A1 |

| Скрепер | 1980 |

|

SU926167A1 |

| СКРЕПЕР | 2011 |

|

RU2454511C1 |

| Ковш скрепера | 1979 |

|

SU844697A1 |

| Способ копания грунта ковшом скрепера и устройство для его осуществления | 1982 |

|

SU1122789A1 |

| Скрепер | 1978 |

|

SU787567A1 |

| Ковш скрепера | 1986 |

|

SU1323667A1 |

| Ковш скрепера | 1981 |

|

SU987042A1 |

Использование: копание грунтов скреперами. Сущность изобретения: днище ковша увеличивают в размере по длине в 1,2 1,7 раз по сравнению с днищем ковша обычных скреперов. Верхние части отвалов задней стенки и заслонки выполнены с отгибами назад от ковша в продолжение пологонаклонных плоскостей скольжения призмы выпирания. Последнюю формируют от отвала заслонки с областями наименьших и средних напряжений сыпучей среды и перемещают по пологонаклонным плоскостям скольжения. Наименьший уровень энергоемкости достигается на максимально возможных стружках по толщине с предварительной загрузкой ковша грунтом на 20 40% его геомертической вместимости. 2 с. и 8 з.п. ф-лы, 26 ил.

| Авторское свидетельство СССР N 1480385, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-07-09—Публикация

1991-04-16—Подача