Изобретение относится к горной промышленности и строительству, а именно к машинам ударно-поворотного действия.

Известен ударно-поворотный механизм (ударный механизм для бурильной машины), содержащий шпиндель инструмента, подпружиненный торцовый кулачок и приводимый во вращение ролик, взаимодействующий с криволинейной поверхностью кулачка и вызывающий при этом его возвратно-поступательное перемещение для сообщения ударов инструменту, причем кулачок и шпиндель подвижно сочленены между собой посредством продольных пазов и входящих в них выступов [1] Однако указанный ударно-поворотный механизм работает при приложении усилия нажатия в течение всего цикла работы для остановки шпинделя и сжатия пружины, а также в нем при заклинивании инструмента в породе или обрабатываемом материале и невыключенном двигателе в случае перемещения бура из забоя пробуренного отверстия наносятся удары криволинейной поверхностью кулачка по роликам шпинделя.

Известен ударно-поворотный механизм, содержащий корпус, торцовый кулачок с профильной рабочей поверхностью, подвижно соединенный со стержнем, подпружиненные толкатели, кинематически связанные при помощи шатунов с ползунами, стержень со штырем, взаимодействующий с продольными пазами кулачка, промежуточное звено с роликом, взаимодействующим с профильной поверхностью кулачка, и торцевой поверхностью воспринимающей удары плоской поверхности кулачка и передающей их шпинделю инструмента и осуществляющий его периодический поворот при помощи пазового подвижного соединения от действия криволинейной поверхности кулачка до ее размыкания с роликом для удара, причем пружины толкателей установлены перпендикулярно продольной оси механизма [2] Недостатком прототипа является низкая надежность из-за возможности нанесения ударов криволинейной поверхностью кулачка по ролику промежуточного звена при заклинивании инструмента в породе или обрабатываемом материале при его извлечении из пробуренного отверстия с невыключенным двигателем, а также из-за отсутствия пружины перемещения шпинделя инструмента в направлении от конической поверхности корпуса, образующей совместно с конической поверхностью шпинделя фрикционную сцепную муфту.

Целью изобретения является повышение надежности.

Достигается это тем, что ударно-поворотный механизм, содержащий корпус, соосно расположенные в нем шпиндель с выступами на торце и стержень, подпружиненные толкатели, связанные через шатуны с двумя ползунами и кулачок, снабжен полумуфтой с пружиной, расположенной между ней и кулачком, на одном из торцов которого выполнены пазы для взаимодействия с выступами шпинделя, при этом на стержне установлена полумуфта неподвижно, а кулачок с возможностью поступательного и вращательного движений, у которых соприкасающиеся поверхности выполнены коническими, причем ползуны установлены с возможностью поступательного и вращательного движений, один на полумуфте, а другой на цилиндрической поверхности кулачка, при этом толкатели подпружинены рессорами, расположенными вдоль оси корпуса, а кулачок выполнен дисковым с наружным профилем.

Заявителю не известны аналоги и другие технические решения в которых описан ударно-поворотный механизм с полумуфтой неподвижно установленной на стержне, соединяющейся конической поверхностью с дисковым кулачком, подвижно установленным на том же стержне и имеющим пазовое подвижное соединение со шпинделем для предотвращения разрушения механизма от внутренних соударений при заклинивании инструмента в породе или обрабатываемом материале с передачей вращения шпинделя инструмента.

Таким образом, предлагаемое техническое решение соответствует критерию "существенные отличия".

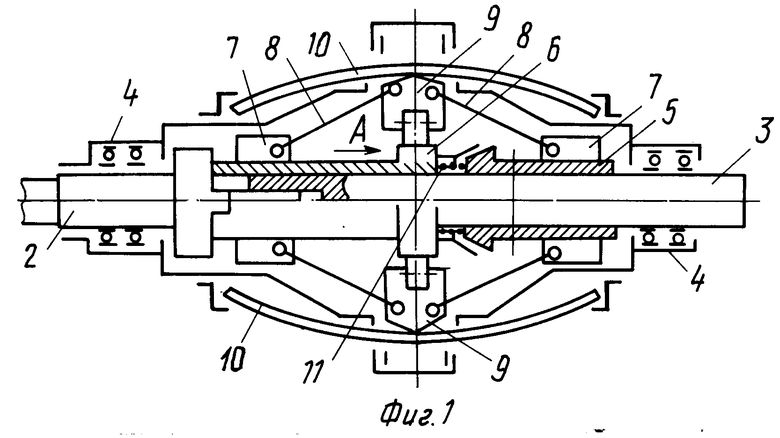

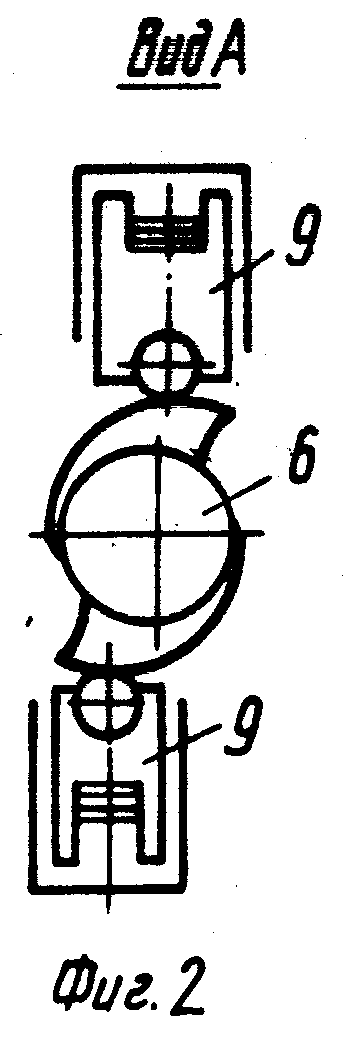

На фиг. 1 схематически изображен предлагаемый ударно-поворотный механизм; на фиг. 2 дисковый кулачок с расположением толкателей относительно его оси вращения.

Ударно-поворотный механизм состоит из корпуса 1, в котором размещены соосно шпиндель 2 и стержень 3 с возможностью вращения в корпусе 1 за счет размещения в подшипниках качения 4 при их креплении, исключающем осевое перемещение в корпусе 1, состоящем из неподвижно соединенных деталей. При этом на стержне 3 жестко закреплена полумуфта 5, выполненная с конической, например, наружной поверхностью и наружной цилиндрической поверхностью для взаимодействия с конической поверхностью дискового кулачка 6, выполненного с конической, например, внутренней поверхностью и цилиндрической частью, имеющей пазы на плоском торце, установленного на стержне 3 с возможностью вращательного движения и поступательного перемещения для контакта, соединяющей его конической поверхности с ответной поверхностью полумуфты 5, на внешних цилиндрических поверхностях полумуфты 5 и дискового кулачка 6 размещены два ползуна 7, выполненные с внутренними цилиндрическими поверхностями для возможности поступательного и вращательного движений относительно полумуфты 5 и дискового кулачка 6; причем ползуны 7 имеют кинематическую связь через шарнирные соединения шатунов 8 с подпружиненными толкателями 9 при помощи рессор 10; при этом шпиндель 2 имеет выступы, соединяющиеся с пазами на плоском торце цилиндрической части дискового кулачка 6 для возможного поступательного смещения шпинделя 2 при ударе одного из ползунов 7 по торцевой поверхности шпинделя 2; а между полумуфтой 5 и дисковым кулачком 6 установлена цилиндрическая винтовая пружина 11 для размыкания их конических поверхностей; при этом рессоры расположены вдоль оси корпуса 1.

Ударно-поворотный механизм работает следующим образом. Вращение стержня 2 через неподвижно установленную на нем полумуфту 5 передается ее конической поверхностью дисковому кулачку 6, криволинейные поверхности дискового кулачка 6 перемещают толкатели 9 и раздвигают шатуны 8 от оси механизма. В верхних точках подъема профилей дискового кулачка 6 происходит размыкание толкателей 9 и под действием рессор 10 толкателя 9 перемещают шатуны 8 к оси механизма и ползуны 7 вдоль оси стержня 3 в противоположные стороны для уравновешивания сил, действующих на корпус 1. В конце этого движения один из ползунов торцовой поверхностью наносит удар по шпинделю 2, передаваемый породе или обрабатываемому материалу.

Пружина 11 для осуществления размыкания конических поверхностей полумуфты 5 и дискового кулачка 6 позволяет получить холостой ход, т.е. до соприкосновения инструмента с породой или обрабатываемым материалом не происходит передачи движения коническими поверхностями полумуфты 5 и дискового кулачка 6 в возвратно-поступательное движение толкателей 9 и через шатуны 8 ползунов 7. Причем не происходит и вращения шпинделя 2 инструмента, т.е. улучшается удовлетворение требований техники безопасности.

При заклинивании инструмента в породе или обрабатываемом материале и его извлечения из забоя пробуренного отверстия с невыключенным двигателем происходит размыкание конических поверхностей полумуфты 5 и дискового кулачка 6 пружиной 11, при этом прекращается вращение дискового кулачка 6, перемещение толкателей 9, шатунов 8 и ползунов 7, а также удары одного из них по шпинделю 2, т.е. исключается разрушение механизма от внутренних соударений.

Для повышения КПД ударно-поворотного механизма может быть применен постоянный нулевой или отрицательный угол давления, равный углу трения между криволинейной поверхностью дискового кулачка 6 и роликами толкателей 9, осуществляемый при смещении толкателей 9 как показано на фиг. 2.

Применение рессор 10 с их размещением вдоль оси механизма позволяет уменьшить его поперечные размеры по сравнению с использованием цилиндрических винтовых пружин в прототипе, располагаемых перпендикулярно оси механизма. Нормальные напряжения при изгибе рессор 10 имеют значение допускаемых напряжений вдвое больше, чем касательные напряжения при сжатии цилиндрических винтовых пружин. Этим повышается долговечность предлагаемого ударно-поворотного механизма.

Таким образом, повышается надежность введением конусной сцепной муфты, образуемой неподвижно установленной полумуфтой на ведущем стержне и взаимодействующей с ответной поверхностью дискового кулачка, при размыкании которых прекращается возвратно-поступательное движение толкателей и исключаются удары кулачка по роликам толкателей, при этом улучшается размыкание пружиной, установленной между частями этой сцепной муфты как при извлечении инструмента в случае его заклинивания в породе или обрабатываемом материале с невыключенным двигателем перфоратора, так и на холостом ходу механизма. Применение рессор также повышает надежность за счет увеличения допускаемых напряжений их материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1995 |

|

RU2100597C1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1989 |

|

RU2033520C1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 2001 |

|

RU2200817C2 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1996 |

|

RU2118454C1 |

| Ударно-поворотный механизм | 1987 |

|

SU1661398A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 1998 |

|

RU2139989C1 |

| БУРИЛЬНАЯ МАШИНА | 2000 |

|

RU2181827C2 |

| БУРИЛЬНАЯ МАШИНА | 2001 |

|

RU2194142C2 |

| Кулачковый механизм а.м.ярунова | 1984 |

|

SU1203277A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 1999 |

|

RU2152500C1 |

Использование: в машинах ударно-поворотного действия при бурении шпуров. Сущность изобретения: механизм содержит корпус, соосно расположенные в нем шпиндель, и стержень, подпружиненные рессорами толкатели, которые посредством рычагов связаны с двумя ползунами, один из которых установлен для взаимодействия со шпинделем, и дисковой кулачок для взаимодействия с толкателями. Для повышения надежности работы на стержне размещена полумуфта, торцевая поверхность которой имеет коническую форму, а дисковый кулачок установлен на стержне и подпружинен относительно полумуфты, причем один из ползунов установлен на дисковом кулачке, а другой на полумуфте с возможностью вращательного и поступательного движений. 2 ил.

УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ, содержащий корпус, соосно расположенные в нем шпиндель с вытупами на торце и стержень, подпружиненные толкатели, связанные посредством шатунов с двумя ползунами, и кулачок, отличающийся тем, что, с целью повышения надежности в работе, он снабжен установленной на стержне и жестко связанной с последним полумуфтой, торцевая поверхность которой, обращенная к выполненному в виде диска кулачку, имеет коническую форму, при этом дисковый кулачок имеет цилиндрическую часть и установлен на стержне с возможностью возвратно-поступательного и вращательного движений и подпружинен относительно полумуфты, причем торцевая поверхность дискового кулачка имеет форму, ответную торцевой поверхности полумуфты, а на обращенном в сторону шпинделя торце цилиндрической части дискового кулачка выполнены пазы для взаимодействия с выступами, выполненными на торце шпинделя, при этом один из ползунов установлен на цилиндрической части кулачка, а другой на полумуфте с возможностью поступательного и вращательного движений, а толкатели подпружинены посредством рессор, расположенных вдоль оси корпуса.

| Ударно-поворотный механизм | 1987 |

|

SU1661398A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-09—Публикация

1989-05-03—Подача