Изобретение относится к горной промышленности и строительству и может быть использовано в ручных бурильных молотках.

Известен ударно-поворотный механизм для бурильных машин (авт.св. N 619637), содержащий корпус и расположенный в нем стержень со штырем, установленным перпендикулярно его оси, взаимодействующим с продольными пазами торцевого кулачка, криволинейные поверхности которого взаимодействуют с роликами шпинделя, воспринимающего удар со стороны кулачка. При этом энергия удара накапливается пружиной, усилие которой передается как кулачку, так и на корпус в направлении рукоятки машины ударно-поворотного действия.

Недостатками этого устройства являются давление пружины на корпус в сторону рукоятки перфоратора, влияние отскока после удара, передаваемого в том же направлении и необходимость нажатия на рукоятку в течение всего цикла работы механизма с усилием, превосходящим усилие пружины.

Кроме того известен ударно-поворотный механизм (авт.св. N 1661398), являющийся прототипом предлагаемого изобретения, содержащий корпус и расположенный в нем стержень со штырем, установленным перпендикулярно его оси, взаимодействующий с продольными пазами торцевого кулачка, а криволинейные поверхности кулачка взаимодействуют с роликами промежуточного звена, воспринимающего удар со стороны одного из двух ползунов и передающего удар ведомому звену шпинделю инструмента. При этом энергия удара накапливается пружинами двух толкателей, расположенных перпендикулярно оси ударно-поворотного механизма, соединенных через шатуны-рычаги с двумя ползунами взаимно противоположного перемещения для снижения вибрационного воздействия на рукоятку ударно-поворотного устройства.

Однако недостатком указанного устройства является неполное исключение влияния отскока после удара, передаваемое по цепи звеньев от шпинделя через промежуточное звено, ползун и рычаги толкателя, а от них на корпус без компенсирующего ударного импульса в противоположном направлении. При этом удар при отскоке вызывает виброперемещения корпуса, передаваемые на рукоятку перфоратора.

Изобретение направлено на снижение виброактивности ударно-поворотного механизма от снижения виброперемещений его корпуса при помощи компенсирующего ударного импульса в направлении, противоположном отдаче после удара.

Это достигается тем, что ударно-поворотный механизм, содержащий корпус, стержень, кулачок, два подпружиненных толкателя, расположенных перпендикулярно оси механизма, два ползуна и соединенные с ними под углом рычаги, а также шпиндель инструмента снабжен подвижной полумуфтой, дополнительными рычагами и подпружиненными толкателями, расположенными параллельно первым указанным толкателям, а дополнительные рычаги установлены под углами, равными углам наклона первых указанных рычагов в сторону шпинделя инструмента, причем один из ползунов выполнен в виде бойка, кулачок выполнен дисковым с двумя торцевыми коническими поверхностями стержня и подвижной полумуфты, а подвижная полумуфта с пазовым подвижным соединением со шпинделем инструмента.

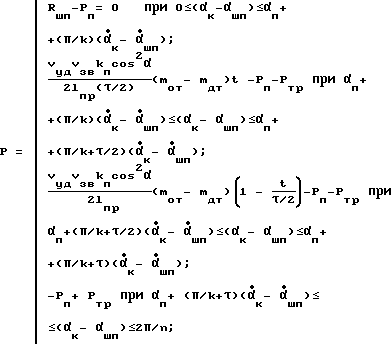

Ударно-поворотный механизм, как показано на чертеже, содержит стержень 1, расположенный на нем дисковый кулачок 2, установленный с возможностью вращения на стержне 1 и выполненный с двумя торцевыми коническими поверхностями для соединения с торцевыми коническим поверхностями стержня 1 и подвижной полумуфты 3, содержит два подпружиненных толкателя 4, имеющих шарнирно-рычажное соединение при помощи рычагов 5 и 6 с бойком 7 и ползуном 8. Подвижная полумуфта 3 имеет пазовое подвижное соединение со шпинделем 9 инструмента, концентрично располагается на стержне 1,а на ней в свою очередь концентрично размещается боек 7. Подпружиненные толкатели 4 взаимодействуют через ролики 10 с дисковым кулачком 2. При помощи шарнирно-рычажного соединения рычаги 11 сочленяются с дополнительными толкателями 12.

Ударно-поворотный механизм работает следующим образом. Стержень 1 получает вращение от двигателя, через свою торцевую коническую поверхность и ответную торцевую коническую поверхность дискового кулачка 2 передает ему вращение совместно с ответной торцевой конической поверхностью подвижной полумуфты 3 и второй торцевой конической поверхностью дискового кулачка 2 при осевом перемещении шпинделя 9 инструмента после его соприкосновения с обрабатываемым материалом. Криволинейные поверхности дискового кулачка 2 через ролики 10 преобразуют вращение дискового кулачка 2 в возвратно-поступательные движения подпружиненных толкателей 4, которые через рычаги 5 и 6 передаются бойку 7 и ползуну 8. При таком преобразовании движения в верхних толчках подъема профилей дискового кулачка 2 происходит размыкание роликов 10 с дисковым кулачком 2. После этого бок 7 движется к шпинделю 9 инструмента и наносит удар по торцу его буртика. После чего следует отскок бойка 7, передаваемый через рычаги 5 толкателям 4, рычагам 6 и ползуну 8, и одновременно от толкателей 4 через рычаги 11 толкателям 12 в противоположную сторону. В результате получаются два косых удара от толкателей 4 и 12 по корпусу в противоположных направлениях.

Таким образом, двумя взаимно противоположно направленными ударными импульсами, возникающими от отскока при ударе, компенсируется их действие на рукоятку ручного молотка ударно-поворотного действия.

Этим устраняется вибрация корпуса ударно-поворотного механизма.

Вместе с тем при заклинивании бура в породе или обрабатываемом материале при его извлечении из пробуренного отверстия размыкаются конические поверхности подвижной полумуфты, дискового кулачка и стержня. Этим исключается вращение дискового кулачка и его удары по роликам толкателей.

Предлагаемый механизм обладает холостым ходом вращением стержня без его преобразования в возвратно-поступательное движение толкателей до соприкосновения инструмента с обрабатываемым материалом или породой ввиду остановки дискового кулачка при невоздействии конических поверхностей подвижной полумуфты, дискового кулачка и стержня.

Обоснованием необходимости введения дополнительных толкателей и рычагов для исключения вибрации корпуса перфоратора является сопоставление уравнений движения корпусов сравниваемых устройств.

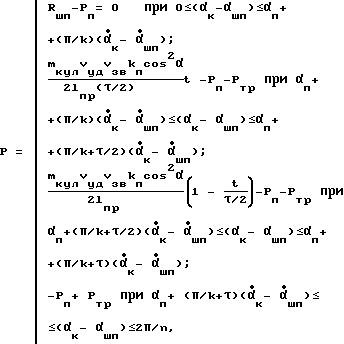

Уравнение движения корпуса для аналога изобретения имеет вид

где при треугольной форме ударного импульса при отскоке

mk масса корпуса, Sk его перемещение вдоль оси механизма шпинделя, стержня; P усилие, действующее на рукоятку перфоратора вдоль этой оси, c коэффициент жесткости пружины, Pn и Pтр - силы соответственно подачи или нажатия на рукоятку и трения кулачка о стержень, αк и αшп углы соответственно поворота кулачка и шпинделя, αп полный угол подъема профиля кулачка, Sп- перемещение концов пружины, Sп Sпр-Sк до размыкания звеньев для удара или Sп= Smax-Sк -Sкул после размыкания звеньев для удара, Sпр и Smax координата профиля подъема кулачка и ее максимальное значение, Sкул поступательная составляющая движения кулачка, конструктивно объединенного с толкателем, π/k полупериод свободных колебаний этого звена под действием восстанавливающей силы пружины, равный времени размыкания кулачка с роликом шпинделя для удара;  , mкул масса кулачка с одной третьей массы пружины, Vуд скорость удара, Vзв скорость распространения звука при ударе в материале кулачка, kотс коэффициент отскока после удара при подпружиненном бойке-кулачке, объединенном с толкателем; t время, τ время соударения, lкул длина кулачка, объединенного с толкателем; n число подъема кулачка при их равномерном распределении по торцу кулачка.

, mкул масса кулачка с одной третьей массы пружины, Vуд скорость удара, Vзв скорость распространения звука при ударе в материале кулачка, kотс коэффициент отскока после удара при подпружиненном бойке-кулачке, объединенном с толкателем; t время, τ время соударения, lкул длина кулачка, объединенного с толкателем; n число подъема кулачка при их равномерном распределении по торцу кулачка.

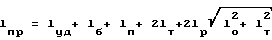

Уравнение движения корпуса прототипа изобретения

где

приведенная длина звеньев, получающих удар при отскоке по эквиваленту кинетической энергии и угле между толкателями и рычагами с равным 45o в среднем, kп коэффициент изменения скорости при отскоке за счет соотношения масс mб бойка mпползуна, mт толкателей и mуд массы промежуточного звена ударника, kп=(mуд + mб + mn)/(1-kотс)(mуд + mб + mn +2mт); Rшп реакция шпинделя.

приведенная длина звеньев, получающих удар при отскоке по эквиваленту кинетической энергии и угле между толкателями и рычагами с равным 45o в среднем, kп коэффициент изменения скорости при отскоке за счет соотношения масс mб бойка mпползуна, mт толкателей и mуд массы промежуточного звена ударника, kп=(mуд + mб + mn)/(1-kотс)(mуд + mб + mn +2mт); Rшп реакция шпинделя.

Уравнения движения корпуса предлагаемого изобретения

здесь

при этом kп не содержит массы mуд ударника и lпр не содержит его длины, mот и mдт массы соответственно основных и дополнительных толкателей.

При анализе этих уравнений движений корпусов сопоставляемых устройств не имеется для прототипа и предлагаемого изобретения двух первых выражений силы P, вызывающей движение корпуса под действием пружины, третье и четвертое выражение этой силы для аналога и соответственно второе и третье для прототипа обуславливают вибрацию от действия отдачи после удара. В случае предлагаемого изобретения разность масс основных и дополнительных толкателей может быть равна нулю, т.е. вибрация корпуса может быть исключена.

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1996 |

|

RU2118454C1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1989 |

|

RU2033520C1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1989 |

|

RU2039241C1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 2001 |

|

RU2200817C2 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 1998 |

|

RU2139989C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 1999 |

|

RU2152500C1 |

| БУРИЛЬНАЯ МАШИНА | 2000 |

|

RU2181827C2 |

| БУРИЛЬНАЯ МАШИНА | 2001 |

|

RU2194142C2 |

| ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2110414C1 |

| ТОРМОЗНОЕ УСТРОЙСТВО ЗАДНИХ КОЛЕС ТРЕХКОЛЕСНОГО ТРАНСПОРТА | 1998 |

|

RU2149119C1 |

Применение: горная промышленность и строительство. Ударно-поворотный механизм содержит стержень, установленный на нем с возможностью вращения дисковой кулачок, выполненный с торцевыми коническими поверхностями взаимодействия с торцевыми коническими поверхностями стержня и подвижной полумуфты, два подпружиненных толкателя, шарнирно соединенных при помощи рычагов с бойком и ползуном. Подвижная полумуфта пазовым подвижным соединением передает вращение шпинделю. Подпружиненные толкатели с роликами имеют шарнирное соединение при помощи рычагов с дополнительными толкателями, создающими компенсирующий ударный импульс при отскоке бойка в сторону, противоположную рукоятке ручного перфоратора. Технический эффект заключается в осуществлении виброзащиты от отскока при ударе. 1 ил.

Ударно-поворотный механизм, содержащий корпус, стержень, кулачок, два подпружиненных толкателя, расположенных перпендикулярно оси механизма, два ползуна и соединенные с ними под углами рычаги, а также шпиндель инструмента, отличающийся тем, что он снабжен подвижной полумуфтой, дополнительными рычагами и подпружиненными толкателями, расположенными параллельно первым указанным толкателям, а дополнительные рычаги установлены под углами, равными углам наклона первых указанных рычагов в сторону шпинделя инструмента, причем один из ползунов выполнен в виде бойка, кулачок выполнен дисковым с двумя торцевыми коническими поверхностями для взаимодействия с торцевыми коническими поверхностями стержня и торцевой полумуфты, а подвижная полумуфта с пазовым подвижным соединением со шпинделем инструмента.

| Ударный механизм для бурильных машин | 1977 |

|

SU619637A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Ударно-поворотный механизм | 1987 |

|

SU1661398A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-27—Публикация

1995-04-24—Подача