Изобретение относится к области горной промышленности и строительства, а именно к бурильным машинам ударно-поворотного действия.

Известна бурильная машина по авт. св. на изобретение 138556, содержащая дифференциально-зубчатый механизм автоматического перераспределения частот ударов и вращения бура в зависимости от сопротивления породы бурению.

Недостатком этой машины является значительная трудоемкость обслуживания для получении наибольшей производительности из-за необходимости подбора зубчатых колес дифференциального механизма и неоснащенности устройством определения максимальной производительности по поступательной скорости бурения, включающим устройство исполнительного механизма с нагружающим устройством к устройству определения наибольшей поступательной скорости бурения, а также передача ударов по цепи звеньев на двигатель из-за неразъединения зубчатых колес, останавливающихся от удара при внедрении бура в породу, предопределяющая ухудшение условий работы электродвигателя от нагрева и возможную необходимость сравнительно частой его замены.

Кроме того, известна бурильная машина по авт. св. на изобретение 657169, являющаяся прототипом предлагаемого изобретения, осуществляющая автоматическое регулирование режимов бурения с перераспределением частот ударов и поворота бура применительно к свойствам породы или искусственного материала, содержащая основание, бурильную головку с двигателем, зубчатым редуктором снижения частоты вращения торцового кулачка, вызывающего поворот и возвратно-поступательное перемещение подпружиненного толкателя-бойка, имеющего пазовые подвижные в осевом направлении соединения со шпинделем бура и ходовым винтом механизма подачи, гайка которого имеет кинематимаческую связь зубчатым венцом торцового кулачка для снижения скорости перемещения бурильной головки до требуемого значения по результатам экспериментального исследования с целью получения максимальной производительности по поступательной скорости бурения путем вращения этой гайки в одном направлении с ходовым винтом, но с меньшей скоростью вращения, причем ходовой винт установлен с возможностью соприкосновения с бурильной головкой двумя плоскими поверхностями.

Недостатком этого технического решения является значительная трудоемкость обслуживания для наибольшей производительности из-за неоснащенности устройством ее определения по поступательной скорости бурения с нагружающим устройством и исполнительным механизмом работы бурильной машины с наибольшей производительностью, а также из-за внутренних соударений звеньев при заклинивании бура в породе, когда двигатель из-за остановки ходового винта при остановке вращения шпинделя бура, вызывающего через пазовые подвижные соединения прекращение вращения толкателя-бойка и ходового винта, что при непрерывающем вращении гайки от двигателя через зубчатый редуктор и зубчатый венец торцового кулачка не обуславливает остановку двигателя, ухудшающего условия его работы от нагрева и возможную необходимость увеличенной трудоемкости при частой его замене, а также заклинивание бура в породе с последующим перемещением бурильной головки из забоя ходовым винтом при гайке, ограниченной от осевого перемещения, причем имеются удары роликом толкателя-бойка по плоской торцевой поверхности кулачка, обуславливающие износ кулачка и затраты времен и на его замену.

Задачей предлагаемого изобретения является создание бурильной машины со сниженной трудоемкостью обслуживания при выборе режима наибольшей производительности и затрат времени на замену изнашивающихся частей бурильной машины.

Это достигается тем, что бурильная машина, содержащая основание, бурильную головку с торцовым кулачком, концентрично размещенным в нем подпружиненным толкателем-бойком, имеющим пазовые подвижные в осевом направлении соединения со шпинделем инструмента-бура и ходовым винтом подачи бурильной головки, установленного с возможностью соприкосновения с бурильной головкой двумя плоскими поверхностями, снабжена зубчатой передачей от толкателя-бойка к зубчатому венцу гайки ходового винта, и оснащена тремя центробежными регуляторами, нагружающим устройством, зубчатым вариатором с вытяжной шпонкой и кинематическими их связями с корпусом бурильной головки и двигателем, а именно одним центробежным регулятором, имеющим кинематическую связь через зубчато-реечную передачу с корпусом бурильной головки, а центральная втулка центробежного регулятора установлена с возможностью преобразования ее движения для остановки двигателя, другим центробежным регулятором - с храповой поверхностью, центральной втулкой, оснащенной собачками, имеющей кинематическую связь с третьим центробежным регулятором разъединения, конусной фрикционной муфтой нагружающего устройства в виде зубчато-цепной передачи от двигателя к дисковому кулачку с увеличивающимся радиусом профиля, неподвижно соединенного с диском тросового перемещения бурильной головки, при этом центральная втулка второго центробежного регулятора кинематически соединена с вытяжной шпонкой зубчатого вариатора, установленного с одним блоком зубчатых колес, жестко связанным с ходовым винтом, и другим блоком зубчатых, установленным с возможностью относительного вращения на валу шестерни передачи вращения гайке ходового винта.

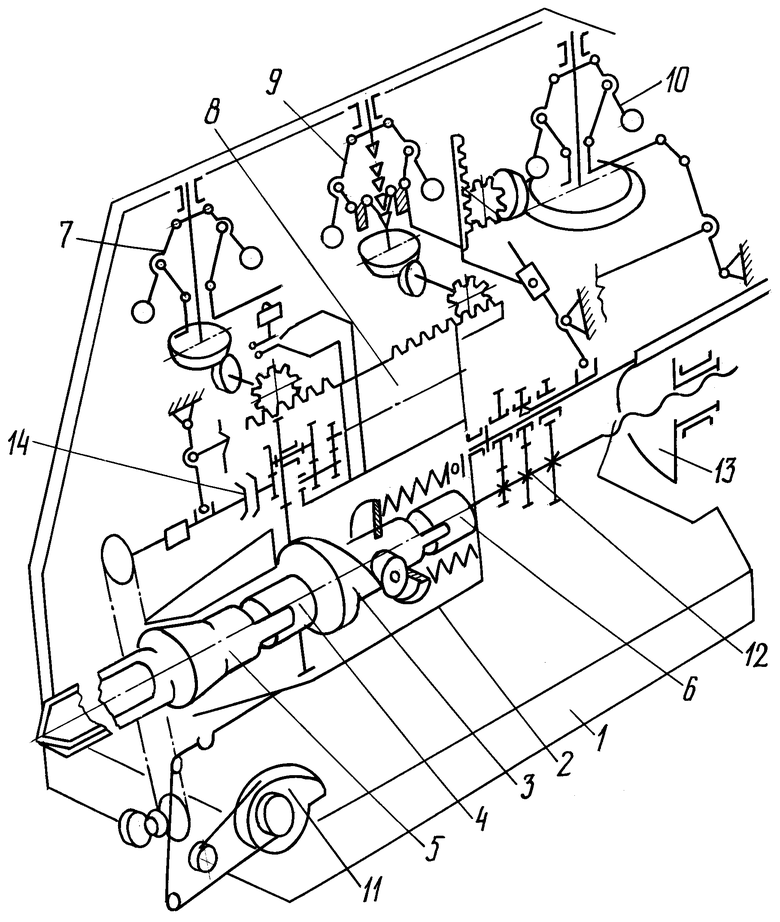

На чертеже представлена структурная схема бурильной машины, содержащая основание 1, на котором размещена бурильная головка 2 с торцовым кулачком 3, концентрично расположенным в нем подпружиненным цилиндрическим толкателем-бойком 4, имеющим пазовые подвижные в осевом направлении соединения со шпинделем 5 инструмента-бура и валом ходового винта 6. Бурильная машина оснащена тремя центробежными регуляторами: одним из них - центробежным регулятором 7, имеющим кинематическую связь в виде зубчато-реечной передачи с корпусом бурильной головки 2, центральная втулка которого установлена с возможностью нажатия на стоповую кнопку в нижнем положении этой втулки для остановки двигателя 8, другим центробежным регулятором 9, имеющим такую же кинематическую связь как центробежный регулятор 7 и центральную втулки, оснащенную собачками взаимодействия с его центральным валом при опускании втулки, при этом центральная втулка имеет кинематическую связь с третьим центробежным регулятором 10 разъединения кинематической цепи от двигателя к нагружающему устройству 11, содержащему тросовое соединения бурильной головки 2 с диском, выполненным заодно целое с дисковым кулачком увеличивающегося радиуса профиля, имеющим кинематическую связь с двигателем 8, бурильная головка оснащена зубчатым вариатором 12 с вытяжной шпонкой и кинематическую связь при помощи длинной шестерни с зубчатым венцом колеса гайки 13 ходового винта 6, центральная втулка третьего центробежного регулятора 10 кинематически связана с фрикционной муфтой 14 выключения нагружающего устройства 11.

Бурильная машина работает следующим образом. Двигатель 8 через зубчатый редуктор вращает торцовый кулачок 3, который сообщает вращение и поступательное перемещение подпружиненному цилиндрическому толкателю-бойку 4, которым вращение передается шпинделю 5 инструмента-бура, ходовому винту 6 при помощи пазовых подвижных соединений и неподвижно установленному на ходовом винте 6 блоку колес зубчатого вариатора 12, затем вращение через блок зубчатых колес с вытяжной шпонкой передается длинной шестерней зубчатому венцу колеса гайки 13 ходового винта 6, осуществляющего поступательное перемещение бурильной головки 2 по основанию 1. До соприкосновения бура с породой бурильная машина имеет холостой ход вращения перечисленных звеньев без ударов толкателем-бойком 4 по торцу шпинделя инструмента-бура 5. После соприкосновения инструмента бура с породой замедляется вращение шпинделя 5 инструмента-бура и под действием рабочей поверхности торцового кулачка 3 подпружиненный толкатель-боек 4 получает возвратно-поступательное движение с ударами по торцу шпинделя инструмента-бура 5. В случае заклинивания бура в породе останавливается вращение одного из центробежных регуляторов 7 и его втулка, перемещаясь вниз, нажимает своим буртиком на стоповую кнопку, останавливая двигатель 8 и исключая удары ролика толкателя-бойка по плоской поверхности торцового кулачка 3. Для извлечения инструмента из забоя в этом случае электродвигатель переключается на обратный ход. Причем ролик толкателя-бойка 4 соприкасается с поверхностью кулачка 3, соответствующей опусканию профиля. Это обеспечивает вращение толкателя-бойка 4 без ударов по шпинделю. Причем бурильная головка 2 перемещается по основанию 1 от забоя. В этом случае нагружающее устройство 11 ослабляет тросовое натяжение. Центробежный регулятор 9 осуществляет перемещение его центральной втулки до верхнего положения и при ее остановке центробежный регулятор 10 останавливается. Его центральная втулка перемещается вниз и размыкает фрикционную муфту 14, т.е. прекращает работу нагружающего устройства 11. Центробежный регулятор 7 не выключает двигатель 8 до его остановки. Вращение толкателя-бойка 4 сообщается ходовому винту 6 и через зубчатый вариатор 12 на наибольшей скорости перемещает бурильную головку из забоя.

Для работы бурильной машины в режиме наибольшей производительности по скорости бурения другой центробежный регулятор 9, имеющий кинематическую связь в виде зубчато-реечной передачи с корпусом бурильной головки 2, перемещающейся под действием нагружающего устройства 11, по мере увеличения усилия нагружения от дискового кулачка с увеличивающимся радиусом профиля, работает с поступательным перемещением центральной втулки, оснащенной собачками, не препятствующими ее перемещению вверх по центральному валу до некоторого предела увеличения скорости перемещения бурильной головки 2 нагружающим устройством 11. При достижении этого предела втулка прекращает перемещение и не опускается за счет взаимодействия собачек с храповой поверхностью центрального вала. Такая остановка центральной втулки может соответствовать положению вытяжной шпонки зубчатого вариатора и скорости вращения гайки ходового винта, т.е. скорости подачи при наибольшей производительности по скорости бурения. При этом необходимо выключение нагружающего устройства 11, что осуществляется третьим центробежным регулятором 10, получающим вращение от центральной втулки второго центробежного регулятора 9 и при ее остановке центральная втулка третьего центробежного регулятора 10 перемещается вниз по его центральному валу, отсоединяя при помощи рычажной системы и фрикционной муфты 14 нагружающее устройство 11 от двигателя 8.

Нагружающее устройство 11, получающее вращение от двигателя 8 вместо вращения от грузов с изменением их веса вручную, снижает трудоемкость обслуживания бурильной машины. Два центробежных регулятора 9 и 10 с исполнительным механизмом в виде зубчатого вариатора 12 позволяют результаты определения наибольшей производительности по скорости бурения, получаемые при остановке перемещения центральной втулки центробежного регулятора 9 в верхнем положении, использовать для остановки вращения центробежного регулятора 10 с перемещением его центральной втулки в нижнее положение, обеспечивающим выключение нагружающего устройства 11 при помощи фрикционной муфты 14. Это также снижает трудоемкость обслуживания по сравнению с необходимостью неавтоматического им выключения двигателя 8. Взаимодействием центробежного регулятора 9 с вытяжной шпонкой зубчатого вариатора скоростей 14 осуществляется автоматическое использование результата измерения им наибольшей производительности для соответствующей скорости поступательного перемещения бурильной головки, что сокращает трудоемкость обслуживания по сравнению с переключением вариатора вручную. Автоматическое выключение двигателя 8 центробежным регулятором скорости 7 позволяет выполнить извлечение бура из забоя без ударов роликом толкателя-бойка 4 по кулачку 5, т.е. предотвратить его ускоренный износ и сократить трудоемкость обслуживания за счет исключения необходимости замены кулачка 3. Отсутствие кинематической связи торцового кулачка 3 с гайкой 13 ходового винта исключает передачу ударов по цепи звеньев ее двигатель 8 из-за остановки шпинделя 5 инструмента при ударе по нему толкателем-бойком 4. Это снижает трудоемкость обслуживания бурильной машины за счет исключения необходимости частой замены двигателя 8.

Процесс управления бурильной машиной описывается уравнениями движения:

mпр.шпaшп=Fпр.д-Fпp.c-КшпVшп,

где Iпр.кул - приведенный момент инерции звеньев к торцовому кулачку ударно-поворотного механизма бурильной машины; и ϕкул - соответственно угловое ускорение, угловая скорость и угол поворота торцового кулачка этого механизма;

и ϕкул - соответственно угловое ускорение, угловая скорость и угол поворота торцового кулачка этого механизма;

Мпр.д - приведенный момент движущих сил торцового кулачка принимается постоянным, равным номинальному моменту электродвигателя, умноженному на передаточное отношение зубчатого редуктора передачи движения от ротора электродвигателя к торцовому кулачку ударно-поворотного механизма бурильной машины;

Мпр.с - приведенный момент сил к этому звену, равный моменту сил сопротивления бурению, возрастающему в зависимости от усилия подачи со стороны нагружающего устройства,

Мпр.с=(Мпр.дk/Rд.кул)(Dcp.б/2),

здесь k - коэффициент пропорциональности отборамощности на механизм нагружающего устройства;

Rд.кул - радиус дискового кулачка;

Dcp.б - средний диаметр бура, т.е. момент сил сопротивления может быть пропорционален углу поворота дискового кулачка и торцового кулачка;

Ккул - коэффициент пропорциональности затрат мощности на перемещение бурильной головки по основанию бурильной машины;

mпр.шп, ашп., Fпр.д, Fпр.с, Кшп, Vшп - соответственно приведенная масса к вытяжной шпонке, ее ускорение, приведенные к ней движущие силы и силы сопротивления, коэффициент пропорциональности и скорость ее перемещения.

Т. к. оба уравнения содержат коэффициенты для обобщенных координат и их производных, поэтому возможно определение условий устойчивости движения по критериям Гурвица для перехода с холостого хода на рабочий режим с наибольшей поступательной скоростью бурения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРИЛЬНАЯ МАШИНА | 2000 |

|

RU2181827C2 |

| ИЗМЕРИТЕЛЬ ПОСТУПАТЕЛЬНОЙ СКОРОСТИ БУРИЛЬНЫХ МАШИН | 1997 |

|

RU2134885C1 |

| Бурильная машина | 1976 |

|

SU657169A1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1996 |

|

RU2118454C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 1999 |

|

RU2152500C1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1989 |

|

RU2033520C1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 2001 |

|

RU2200817C2 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 1998 |

|

RU2139989C1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1995 |

|

RU2100597C1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1989 |

|

RU2039241C1 |

Изобретение относится к области горной промышленности и строительства, а именно к бурильным машинам ударно-поворотного действия. Сущность изобретения заключается в том, что машина содержит основание, бурильную головку с торцовым кулачком, подпружиненным толкателем-бойком, шпинделем и ходовым винтом, при этом она оснащена первым центробежным регулятором с кинематической связью в виде зубчато-реечной передачи с бурильной головкой и центральной втулкой, осуществляющей выключение двигателя при заклинивании бура, вторым центробежным регулятором с такой же кинематической связью как первый центробежный регулятор, но с храповой поверхностью центрального вала и центральной втулкой, оснащенной собачками и кинематически связанной с третьим центробежным регулятором разъединения кинематической цепи от двигателя к нагружающему устройству, содержащему тросовое соединение с диском, составляющим одно целое с дисковым кулачком увеличивающегося радиуса и получающим вращение от двигателя. Бурильная машина содержит получающий вращение от ходового винта зубчатый вариатор с вытяжной шпонкой, перемещаемой через цепь звеньев от второго центробежного регулятора при помощи гайки ходового винта. Изобретение позволяет снизить трудоемкость обслуживания и затраты времени на замену частей машины. 1 ил.

Бурильная машина, содержащая основание, бурильную головку с торцовым кулачком, концентрично размещенным в нем подпружиненным толкателем-бойком, имеющим пазовые подвижные в осевом направлении соединения со шпинделем инструмента-бура и ходовым винтом подачи бурильной головки, установленного с возможностью соприкосновения с бурильной головкой двумя плоскими поверхностями, отличающаяся тем, что она снабжена зубчатой передачей от толкателя-бойка к зубчатому венцу гайки ходового винта, и оснащена тремя центробежными регуляторами, нагружающим устройством и зубчатым вариатором с вытяжной шпонкой и кинематическими их связями с корпусом бурильной головки и двигателем, а именно одним центробежным регулятором, имеющим кинематическую связь через зубчато-реечную передачу с корпусом бурильной головки, а центральная втулка центробежного регулятора установлена с возможностью преобразования ее поступательного перемещения для выключения двигателя, вторым центробежным регулятором с храповой поверхностью, центральной втулкой, оснащенной собачками, имеющей кинематическую связь с третьим центробежным регулятором разъединения, конусной фрикционной муфтой нагружающего устройства в виде зубчато-цепной передачи от двигателя к дисковому кулачку с увеличивающимся радиусом профиля, неподвижно соединенного с диском тросового перемещения бурильной головки, при этом центральная втулка второго центробежного регулятора кинематически соединена с вытяжной шпонкой зубчатого вариатора, установленного с одним блоком зубчатых колес, жестко связанным с ходовым винтом, и другим блоком зубчатых колес, установленным с возможностью относительного вращения на валу шестерни передачи вращения гайке ходового винта.

| Бурильная машина | 1976 |

|

SU657169A1 |

| Электросверло для бурения шпуров и скважин по углю и породе | 1957 |

|

SU115854A1 |

| Машина для бурения шпуров и скважин | 1960 |

|

SU138556A1 |

| БУРОВАЯ МАШИНА | 1972 |

|

SU424967A1 |

| Ударно-поворотный механизм | 1987 |

|

SU1661398A1 |

| УДАРНО-ПОВОРОТНЫЙ МЕХАНИЗМ | 1989 |

|

RU2039241C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 1998 |

|

RU2139989C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 1999 |

|

RU2152500C1 |

Авторы

Даты

2002-12-10—Публикация

2001-01-09—Подача